浙江某医药化工园区内已经形成甾体类药物、医学造影剂系列、化学农药、抗病毒类药、中成药、生物类药等若干个优势较为明显的生产企业群体,是全国重要的原料药和医药中间体出口基地。园区企业产生工业废水约2×104m3/d,目前排入城镇污水处理厂进行处理。这类工业废水成分复杂,会对污水处理厂造成一定的冲击,因此园区迫切需要建造一套医药化工废水集中处理设施。

医药化工废水采用常规生化工艺处理很难达标,通常需要采用高级氧化工艺进行预处理或深度处理。而Fenton作为常用的高级氧化工艺,对医药化工废水具有很好的预处理或深度处理效果。异相Fenton是以负载了零价铁或金属氧化物等活性物质的固相介质为催化剂,H2O2不仅与溶液中的Fe2+发生均相反应,还会在催化剂表面的固液界面与Fe2+发生异相反应,生成的羟基自由基(·OH)可以氧化分解污水中或吸附在催化剂表面的有机污染物,从而达到降低COD的目的。与均相Fenton反应相比,异相Fenton反应具有有机物去除率高、pH响应范围广、药剂量省、污泥产生量少、催化剂可循环利用、二次污染少等优点。有报道某工业污水厂深度处理采用异相Fenton氧化工艺,其出水COD浓度稳定低于30mg/L,有效保障了出水水质达标。

笔者拟采用异相Fenton氧化预处理工艺及水解酸化-巴顿甫-异相Fenton氧化-曝气活性炭生物滤池两种工艺对医药化工园区废水进行处理,通过中试研究异相Fenton工艺的处理效果,为医药化工园区废水集中处理设施的工艺确定及参数选择提供依据。

1、材料及方法

1.1 原水水质

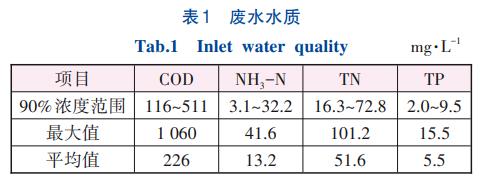

目前医药化工园区各企业所产生的工业废水经过企业污水站预处理后排入城镇污水处理厂进行集中处理,因此中试从污水处理厂的调节池取水。2022年调节池的pH为6~9,COD、NH3-N、TN及TP等主要污染物呈现浓度变化范围大、均值相对较低等特点(见表1),同时各污染物最高浓度值均已超过《污水排入城镇下水道水质标准》(GB/T31962—2015)中A级标准限值要求。

1.2 中试工艺

通过上述水质分析,正常情况下医药化工园区废水各指标基本均能控制在纳管排放标准以内,且浓度均值相对较低,但是也存在工业企业超标排放的个别情况,所以中试工艺需要考虑工业废水正常排放和事故排放两种工况。另外各企业的废水经过污水站处理后,其COD均为难降解有机物,废水的可生化性差,处理难度大。因此,中试的目的是考察异相Fenton作为深度处理和预处理工艺对COD的去除效果。

在正常工况下,采用“收集池+混凝沉淀+水解酸化+巴顿甫生化池+二沉池+异相Fenton氧化+稳定池+沉淀池+曝气活性炭生物滤池”工艺(简称工艺1);在事故工况下,工业废水的COD浓度高且毒性大,因此考虑采用“异相Fenton反应塔+稳定池+沉淀池”工艺(简称工艺2)进行预处理。

中试装置设计处理规模为0.5m3/h,由三套设备组成。其中一套为组合设备,材质为碳钢防腐,尺寸为2.5m×7.6m×2.5m,内部包括集水池、混凝沉淀池、水解酸化池、巴顿甫生化池、二沉池、芬顿提升池、稳定池、沉淀池。另外两套分别为异相Fenton反应塔及曝气活性炭生物滤池,设备材质为PP,其尺寸均为Ø0.4m×3.0m。Fenton反应塔内填装铁系催化剂,设备配置硫酸、硫酸亚铁和双氧水加药区及氧化反应区,并设置循环泵及内部循环布水系统以确保填料处于流化状态。曝气活性炭生物滤池内填装颗粒活性炭,并设有曝气系统和反洗系统。

中试装置还设置H2SO4、NaOH、H2O2、FeSO4、PAC、PAM及乙酸钠等7套加药装置,通过计量泵将不同药剂投加到装置内各加药点。

集水池的HRT=2h,配备进水泵2台、搅拌机1台、液位计及流量计各1套。

混凝沉淀池反应区HRT为0.5h,沉淀区表面负荷为0.6m3(/m2·h),配备排泥泵1台、搅拌机2台、pH计1套。

水解酸化池的HRT为12.54h,配备潜水搅拌机2台。

巴顿甫生化池的预缺氧区、厌氧区、缺氧区、好氧区、后缺氧区、后好氧区的HRT分别为1.76、1.76、6.16、14.52、2.31、2.31h,配备潜水搅拌机5台、微孔曝气装置1套、DO仪3套、内回流泵2台。

二沉池的表面负荷为0.6m3(/m2·h),配备污泥泵1台。

芬顿提升池的HRT为1h,配备进水泵2台、液位计及流量计各1套。

异相Fenton反应塔的HRT为35min,配备循环泵2台、循环布水系统1套、pH计1套。

稳定池的HRT为1.5h,配备脱气曝气系统和pH计各1套。

沉淀池反应区HRT为0.5h,沉淀区表面负荷为0.6m3(/m2·h),配备排泥泵和搅拌机各1台。

活性炭生物滤池提升池的HRT为1h,配备进水泵2台、液位计及流量计各1套。

曝气活性炭生物滤池的HRT为35min,配备微孔曝气系统、反洗系统、布水装置各1套。

鼓风机共2台,Q为0.5m³/min,H为50kPa,N为0.37kW。

1.3 分析方法

中试装置稳定运行后每天取样,分别采用快速消解分光光度法、纳氏试剂分光光度法、碱性过硫酸钾消解紫外分光光度法测定COD、氨氮和总氮。

2、结果与分析

2.1 工艺1对COD的去除效果

中试装置经过污泥驯化和Fenton加药调试后运行逐渐稳定。正常情况下,原水虽色度较高但悬浮物较少,所以在混凝沉淀段并未进行加药絮凝,只是通过沉淀池进行自然沉淀后流入后续处理单元。生化池采用城镇污水处理厂二沉池的污泥进行接种驯化,生化池污泥的SV30维持在20%~30%。

二沉池出水采用60%硫酸调整pH为3.5~4.0后进入异相Fenton反应塔,按照催化剂厂家建议质量比为FeSO4∶H2O2∶COD=1.5∶2∶1进行加药,H2O2投加量为150~220mg/L,FeSO4投加量为300~400mg/L,氧化塔出水采用液碱调整pH=6.5~7.5后进入稳定池进行吹脱。脱气后的废水加入PAM后进入沉淀池进行泥水分离。沉淀池出水进入曝气活性炭生物滤池,通过活性炭将有机物吸附后利用好氧微生物进一步降解。在巴顿甫生化池接种调试期间,二沉池出水进入活性炭滤池,滤池未接种及曝气,待滤池出水与二沉池出水COD浓度相近时,活性炭吸附饱和后再进行曝气接种培养。

系统经过1个月调试后进入中试阶段,分析中试装置各单元对COD的去除效果。

2.1.1 水解酸化+巴顿甫工艺对COD的去除效果

水解酸化+巴顿甫生化工艺对COD的去除效果见图1。中试原水COD为(206.95±25.93)mg/L,经过水解酸化+巴顿甫生化池处理后,出水COD为(139.95±17.29)mg/L,去除率为(31.59±8.04)%。由图1可以看出,原水COD浓度变化范围相对较大,巴顿甫生化池出水COD浓度及去除率也成正比变化,但90%概率下低于160mg/L,这说明水解酸化+巴顿甫生化池对该工业废水有一定的去除效果,但抗水质波动的能力一般。同时根据对调节池水质的抽检数据,原水B/C<0.1,可生化性较差,因此生化处理效率普遍较低,仅在原水浓度升高到230mg/L以上时,COD去除率会升高10%~15%。

生化池出水氨氮浓度普遍低于1.0mg/L,总氮浓度为(11.33±1.05)mg/L,总氮去除率为(69.6±1.5)%,巴顿甫生化池的脱氮效果良好。

为了考察生化池停留时间对COD去除效果的影响,后期调整进水量为0.35m3/h,使水解酸化池和巴顿甫生化池的HRT分别延长到17.9、40.7h。结果表明,在该阶段原水COD为(240.05±26.18)mg/L,比上一阶段略高。原水经过水解酸化+巴顿甫生化池处理后,出水COD为(147±9.32)mg/L,去除率为(37.71±7.49)%。可见,当延长生化停留时间后,在原水COD浓度升高15%的情况下,COD去除率有所提高,出水COD浓度更加稳定,说明延长生化池停留时间对生化系统的处理效率和抗冲击能力均有一定的改善。因此,为了提高生化系统的抗冲击能力,可以适当降低生化池负荷。

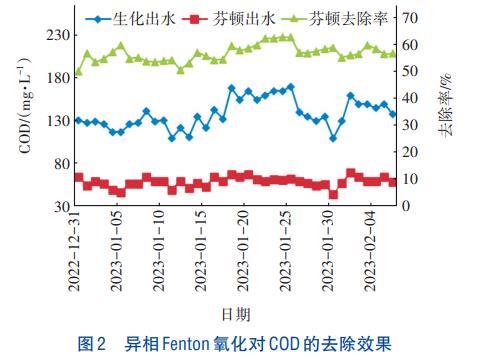

2.1.2 异相Fenton氧化工艺对COD的去除效果

巴顿甫生化池出水COD浓度仍较高,因此进一步采用异相Fenton氧化工艺进行处理,结果见图2。生化出水经过异相Fenton氧化工艺处理后,COD降至(57.50±5.72)mg/L,去除率为(56.69±3.11)%。在催化剂的作用下,异相Fenton发生传统自由基链式反应,产生的羟基自由基(·OH)等活性物质可以无选择性地攻击有机污染物,将大分子物质分解为小分子物质,并进一步矿化,从而高效去除废水中的有毒有害污染物,达到降低COD及提高废水可生化性的目的。经测算,Fenton氧化工艺的药剂费用为0.95元/m3。

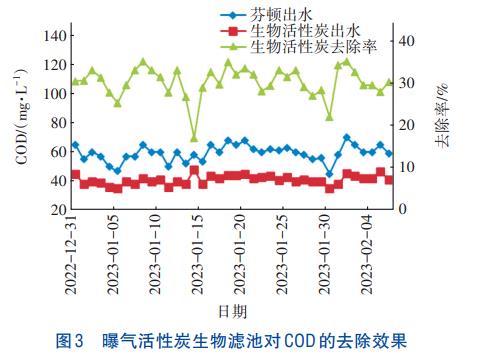

2.1.3 曝气活性炭生物滤池对COD的去除效果

异相Fenton氧化出水经过曝气活性炭生物滤池处理后,COD降至(41.50±3.17)mg/L,90%概率下低于45mg/L,去除率为(30.52±3.70)%,出水COD已经达到《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准(见图3)。活性炭具有较大的比表面积和发达的内部孔隙,并可以形成生物膜,通过物理吸附和生物降解的双重作用,提高了对溶解性有机物的去除率,改善了出水水质。

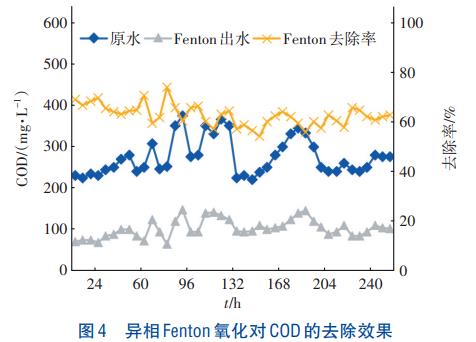

2.2 工艺2对COD的去除效果

Fenton塔从调节池取水,采用60%硫酸调节pH为3.5~4.0,按照催化剂厂家建议质量比为FeSO4∶H2O2∶COD=2∶2∶1进行加药,H2O2投加量为400~450mg/L,FeSO4投加量400~500mg/L,Fenton氧化塔的出水采用液碱调节pH为7.0~8.0后进入稳定池进行脱气,脱气后的废水进入沉淀池进行泥水分离。中试期间,间隔6h取样分析COD,图4为异相Fenton反应塔对COD的去除效果。

原水COD为(297.1±33.7)mg/L,经过Fenton氧化处理后,出水COD降至(107±22.1)mg/L,去除率为(63.90±4.26)%,有效降低了事故导致的水质变化对生化系统的冲击。另外,Fenton出水B/C为0.2,可生化性有所改善。经测算,Fenton工艺的药剂费用约为1.95元/m3。

3、集中处理设施工艺选择建议

根据中试结果,建议医药化工园区工业废水集中处理设施采用“监测池+调节池+混凝沉淀+水解酸化+巴顿甫生化池+二沉池+异相Fenton氧化塔+稳定池+沉淀池+曝气活性炭生物滤池+V型滤池+消毒池”的主体工艺,同时设置“事故池+异相Fenton氧化塔+稳定池+沉淀池”事故废水预处理工艺。

医药化工园区各企业废水建议采用“一企一管”明管输送至监测池,监测池内设置COD、pH、NH3-N、TN、TP及流量等在线监测仪表,输送管道上设置电动紧急切换阀,当企业排放水质超标时,将废水切换排入事故池,并通知相关企业采取应急措施。事故池内废水采用“异相Fenton氧化塔+稳定池+沉淀池”工艺进行预处理后排入调节池,进入正常工艺流程处理。

在企业废水处理设施设计中,有以下建议:

①调节池有效容积应满足HRT≥8h,并设置成两座,事故池按规范设计且有效容积不小于污水排放量最大企业或污染物浓度最高企业的日均污水排放量。

②水解酸化池的HRT=12~18h,采用升流式或完全混合+水解沉淀池的形式,这样有利于培养并保留水解酸化菌,同时设置二沉池到水解酸化池的补泥措施。

③巴顿甫生化池的COD、氨氮及总氮负荷按相关设计标准建议取适当低值,生化池的HRT≥24h,同时设置缺氧/好氧可切换单元,以满足对水质突变的应变能力,并在缺氧池、好氧池设置碳源投加点位。好氧池采用精确曝气系统,根据溶解氧自动控制曝气风量,保证溶解氧稳定。

④异相Fenton氧化塔塔体材质不低于SS316L,且内部采用环氧玻璃鳞片增强防腐,塔体数量不少于2座,安装pH、ORP、出水COD在线监测仪及流量计,并采用智能加药系统,通过采集在线仪表的数据,实时自动调整硫酸、双氧水、硫酸亚铁和液碱的投加量,在保证Fenton氧化塔处理效果的同时节省药剂量,降低运行成本。

⑤Fenton后端的沉淀池可以采用高效沉淀池,以提高沉淀效率,节省构筑物占地。

4、结论

①采用“收集池+混凝沉淀+水解酸化+巴顿甫生化池+二沉池+异相Fenton氧化+稳定池+沉淀池+曝气活性炭生物滤池”工艺对医药化工园区工业废水进行处理,其中异相Fenton氧化工艺出水COD浓度为(57.50±5.72)mg/L,去除率为(56.69±3.11)%,系统最终出水COD为(41.50±3.17)mg/L,90%概率下低于45mg/L,已经达到《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准。

②采用异相Fenton氧化工艺对医药化工园区工业废水进行预处理,出水COD为(107±22.1)mg/L,去除率为(63.90±4.26)%,Fenton出水B/C为0.2,可生化性有所提高。

③建议医药化工园区工业废水集中处理设施采用“监测池+调节池+混凝沉淀+水解酸化+巴顿甫生化池+二沉池+异相Fenton氧化塔+稳定池+沉淀池+曝气活性炭生物滤池+V型滤池+消毒池”主体工艺,同时设置“事故池+异相Fenton氧化塔+稳定池+沉淀池”事故废水预处理工艺。(来源:浙江省环境工程有限公司)