小型垃圾填埋场垃圾渗滤液的实际产生量通常会远大于设计值,对南方多雨地区,特别是山区,由于地势、气候原因极易出现垃圾渗滤液泄漏、溢流现象。垃圾渗滤液具有氨氮高、色度大、毒性强、污染时间长等特点,是一种成分复杂的高浓度有机废水,一旦发生泄漏、溢流都将对周边地下水及附近水源造成极大的污染。因此,针对南方多雨地区的小型垃圾填埋场设计一套处理效率高、响应时间快、运行可靠的垃圾渗滤液溢流废水处理系统是十分必要的,通过实际项目实施、验证形成一套稳定的处理技术工艺包也势在必行。

1、工程概况

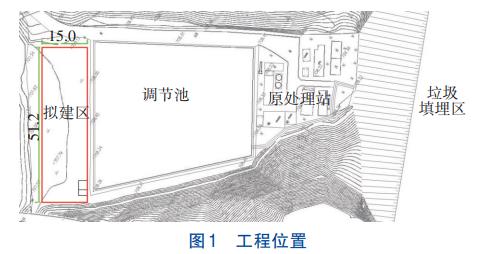

云南山区某垃圾填埋场占地面积为8000m2,设计垃圾日处理能力为90t/d,由于地处山坳,大量雨水、山泉水渗入垃圾填埋场,导致原垃圾渗滤液处理站的处理规模(10m3/d)远低于实际水量(400m3/d左右)的要求,多余的垃圾渗滤液经收集排入临时应急调节池,外运至城市污水处理厂处理,随着雨季水量的增大,现场需紧急进行就地处理。项目在保留原处理站的基础上,新建一座日处理水量为500m3/d的废水处理站,出水水质要求达到《生活垃圾填埋场污染控制标准》(GB16889—2008)表2的排放限值。项目位置如图1所示。

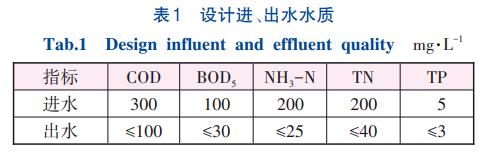

项目废水为垃圾渗滤液与雨水、山泉水的混合废水,污染物浓度较传统垃圾渗滤液低,根据对实际进水水质的监测,以年内的污染物最高值设计进水水质,如表1所示。

该项目具有以下难点:

①废水处理达标难度大

由表1可知,进水可生化性差,平均碳氮比仅为1.5,严重失衡,仅有的有机物基本为难降解有机物。根据处理要求,废水TN去除率需达到80%,传统工艺路线很难实现,且碳源的投加量较高。此外,废水的水量、水质波动大,对生化系统的抗冲击负荷能力要求较高。

②项目紧急,建设周期短

项目建设前期,垃圾渗滤液被收集排入临时修建的调节池暂存并定期外运处理,由于项目所在地即将进入雨季,需要在1个月内完成废水处理站的建设,并实现通水达标。

③项目占地紧凑

项目地处山区山坳,可供废水站建设的区域仅为700m2左右的人工堤坝。可供现场施工、建设的场地较小,施工难度大,且后期维护的难度也较高。

2、工艺选择

该项目废水的处理难点为脱氮和难降解有机物,采用生化处理是最经济有效的处理方式。国内渗滤液常用的生化处理方法是以A/O工艺为主并结合MBR的组合处理工艺。

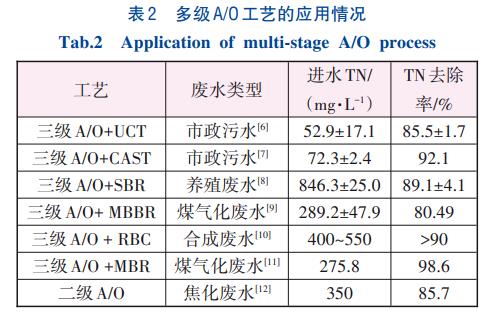

传统以A/O为主的生化工艺一直存在脱氮效率低、碳源消耗量大的问题。而多级A/O工艺可以通过增加A/O级数提高脱氮率,而且采用分段进水可以充分利用原水的碳源进行反硝化,减少外加碳源。同时理论上系统无需内回流,污泥浓度高,因此具有脱氮效率高、运行成本低、污泥产率低、抗冲击负荷能力强等优点,非常适用于进水TN高、对TN去除率要求较高的废水处理。表2为多级A/O工艺的应用情况。

由表2可知,该工艺已经被应用于市政废水、养殖废水、合成废水以及煤化工等高浓度工业废水的处理。

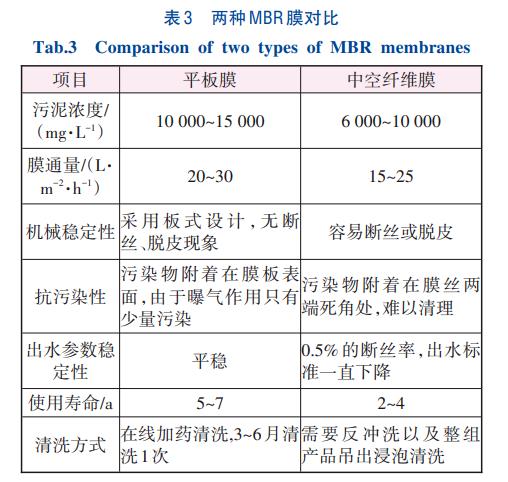

MBR污水处理工艺具有污染物去除率高、占地面积小的优点,其中膜组件具有高效的污泥截留率,可以减少污泥流失,使反应器内维持较高的污泥浓度,为提高系统处理效率提供了保障。同时,渗滤液中的高氨氮浓度有利于实现短程硝化反硝化,最终达到去除COD和TN的目的。项目选用平板膜,相较中空纤维膜,其机械稳定性高、抗污染能力强、使用寿命更长,可以减少运行中的反冲洗和更换频率,便于现场的运营维护。两种膜的对比见表3。

针对该项目的实际情况,选择分段进水多级A/O工艺,结合软片平板膜MBR,形成水解酸化-三级A/O-MBR-脱色-紫外消毒的技术方案,现场建设以预制的一体化设备为主。

3、工艺设计

3.1 多级A/O工艺的计算

3.1.1 工艺分级数量确定

根据设计进、出水水质计算,项目脱氮率达到80%才能实现达标。多级A/O系统的反硝化率与末端A池的进水比例成反比,假定各级采用等比例进水,在不考虑内回流的情况下,系统需要2.5级,实际设计时最终取值为3级。

3.1.2 流量分配比例确定

多级A/O配水计算一般有两种方式:①采用等负荷流量分配法,其遵循的原则是保证各级硝化菌负荷相同,以利于硝化菌生长,优先满足系统硝化要求,最大程度降低出水氨氮浓度;②采用流量分配系数法,原则是各缺氧段进水有机质恰好可以为上级好氧区产生的硝酸盐氮反硝化提供充足的电子供体,采用该方法可以充分利用原水中碳源,发挥缺氧区的反硝化潜力,并保证最后一级进水量最少,降低出水硝酸盐氮浓度。该项目废水处理的难点是对TN的去除,因此采用流量分配系数法,强化反硝化作用。

根据多级A/O流量分配系数法对各级配水比例进行确定,即第一级进水比例是根据第一级缺氧区将回流污泥中的硝酸盐氮全部反硝化,且第一级进水中的BOD刚好完全用于反硝化进行计算。根据第二级进水的BOD将第一级好氧区产生的硝酸盐氮完全反硝化,从而计算第二级的进水比例。同理计算出第三级进水比例。最终根据各级比例之和为1及碳源投加情况微调,确定各级流量最终分配比例。

根据原水水质和TN去除率要求,最终确定三级配水比例分别为42%、33%、25%。为减少碳源投加,设计第一级利用原水自身的有机物进行反硝化,第二级才开始补充碳源。

3.1.3 池容计算

根据德国排水技术协会(ATV)最新制定的城市污水设计规范确定每级池体池容,即通过确定每级的最小泥龄、污泥浓度和污泥产率,计算每级的池容。最终每级池容比约为1∶4∶3。

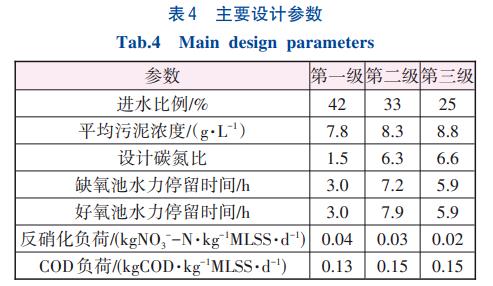

3.1.4 设计参数

该项目多级A/O生化池设计规模为500m3/d,设计变化系数为2,生化设备设计水温为10℃,平板膜设计膜通量为13.9L/(m2·h),主要参数如表4所示。

3.2 工艺流程设计

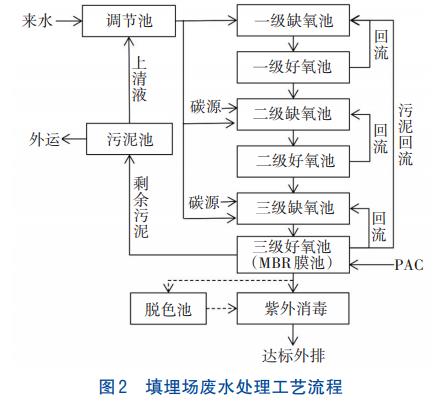

工艺流程见图2。填埋场来水首先进入原调节池,通过水泵按比例分别提升至一级、二级、三级缺氧池,与回流污泥或前段好氧池中硝酸盐氮进行充分反硝化,进水氨氮进入下一级好氧池进行硝化反应。废水进入第三级好氧池(MBR膜池),通过平板膜的过滤作用实现对污染物的去除,出水经脱色、消毒后达标排放。

考虑来水的不稳定性,系统在每级好氧池中设置内回流泵。一级、二级好氧池硝化液分别回流至一级、二级缺氧池,三级好氧池(MBR膜池)设污泥回流,80%回流至一级缺氧池,20%回流至三级缺氧池。系统在二级和三级缺氧池分别补充碳源,在三级好氧池(MBR膜池)投加PAC除磷。污泥池污泥定期外运至城市废水厂脱水处理。

4、构筑物设计

4.1 调节池

调节池利用原滤液储存池,水力停留时间6d,较长的停留时间能够同时起到水解酸化作用;设置2台提升泵,Q=25m3/h,H=100kPa,P=2.2kW,1用1备;配套设置超声波液位计。

4.2 生化池

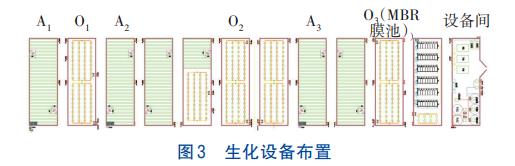

生化池采用地上一体化设备,考虑项目场地受限和山区道路的运输要求,池体设计尺寸统一为9.0m×2.9m×2.9m,共计12台(含1台设备间),按照缺氧好氧计算比例进行池体分布,池体设计遵循模块化、标准化原则,提高生产、安装效率。池体布置见图3。

废水分别从缺氧池A1、A2、A3进水,进水管分别设流量计以按比例进水。缺氧池底部设穿孔曝气搅拌管,间歇运行,使废水与污泥充分混合,防止污泥在池中沉淀。一级、二级好氧池设回流泵,Q=18m³/h,H=50kPa,P=1.5kW,每级设2台,1用1备,共4台,好氧池底部设微孔曝气盘。三级好氧池(MBR膜池)底部前端设微孔曝气盘,后端装软片平板膜,单套膜组件膜面积为250m2,共6套。膜池末端设耦合式污泥回流泵,Q=42m³/h,H=100kPa,P=2.2kW。

设备间设产水自吸泵,Q=25m³/h,H=50kPa,P=2.2kW,2台,1用1备;风机Q=8.8m3/min,H=29.4kPa,P=7.5kW,3台,2用1备,1台用于一、二级生化曝气,1台供膜池,分别设变频控制。同时设置次氯酸钠、柠檬酸、PAC的储罐和加药计量泵各1套,碳源储罐和加药计量泵2套。

4.3 脱色池及计量渠

脱色池采用地上式钢结构,碳钢防腐,尺寸为3.5m×2.5m×2.5m,设置应急排空阀门。计量渠进口设管式紫外消毒器,P=0.65kW。明渠流量计配套巴歇尔槽,探头防护等级为IP66。

4.4 污泥池

污泥池采用地下碳钢设备,碳钢防腐,尺寸为3.0m×2.0m×2.5m,设置上清液溢流口,溢流至调节池,污泥池设抽泥口。

5、运行状况

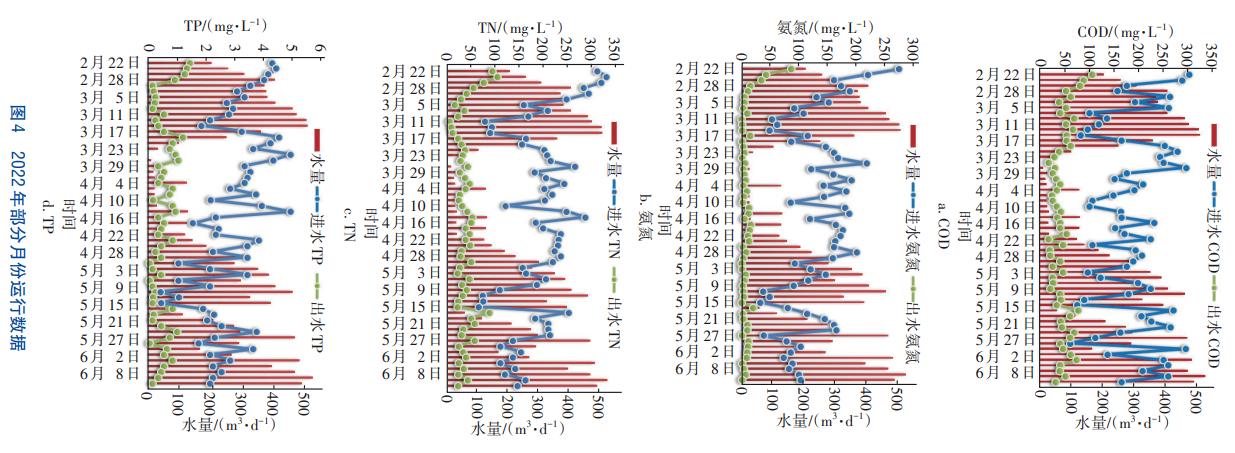

该项目自启动设计开始,实际施工仅40d即具备通水条件,除管路现场安装,其他设备基本均提前预制,而后运输至现场,极大地提高了建设效率。自项目通水试运行以来,设备已稳定运行一年,对调试开始的连续4个月进行了水质监测分析,出水COD、氨氮、TN、TP的平均值分别为47.8、8.8、37.9和0.57mg/L。2022年部分月份的运行数据如图4所示。

该项目处理水量波动较大。由于启用前调节池已储存较多前期的高浓度废水,因此运行初期处理水量充足,污染物浓度也处于较高水平;运行至3月初,水量迅速下降;4月出现了降雨,水量开始增多,进水污染物浓度也迅速降低。水质、水量的波动造成出水在短期内也出现波动,但整体满足排放要求,可见系统的抗冲击负荷能力较强。

出水COD随进水波动,超标风险高。一方面由于随着进水TN增加,碳源投加量加大,容易出现碳源穿透,使出水COD偏高;另一方面,进水COD存在大量难降解有机物,生化处理比较困难。

TN的去除主要依赖于进水碳源,当进水TN出现较大波动时,若未及时补充足够碳源,将会导致出水TN超标。进水氨氮、TN标准差分别可达46.2和53.6mg/L,可见进水TN浓度较不稳定,会造成废水处理微生物系统在短期内难以适应,导致出水TN超标。出水水质虽然有一定波动,但波动范围较小,总体处于达标范围以内。根据项目实际出水情况来看,系统污泥浓度维持在7000~12000mg/L,其中膜池维持在8000~12000mg/L,远高于普通的A/O工艺,这可能是多级A/O工艺稳定性和抗冲击负荷能力更强的主要原因。

由于系统污泥龄为18.9~19.7d,不利于生物除磷,但由于进水TP不高,实际运行中TP维持在1mg/L左右。当系统进水TP超过3mg/L时,为保险起见,需启动化学除磷进行辅助除磷。

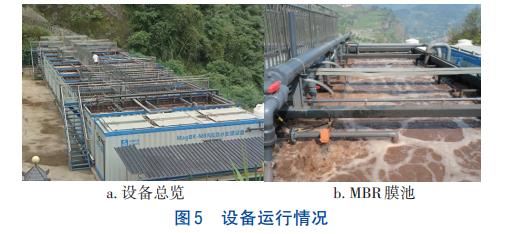

在3月8日开始连续数日低水量的情况下,为了防止污泥老化,系统减少了碳源投加,同时停用了第一级A/O系统,一级好氧池采用间歇搅拌,仅维持回流过泥状态,从出水水质情况来看,运行效果未受到影响。由于一级A/O系统的污泥一直处于活性状态,当4月20日左右来水量突然增加后,重新启动一级A/O,系统可以快速运行,从实际运行情况看也达到了较好的处理效果。这表明多级A/O工艺对水质、水量异常变化的应急废水处理有较高的适用性,设备运行情况如图5所示。

6、设计讨论

在多级A/O工艺设计中,前提是假定前一级硝化产生的硝态氮在随后的缺氧段完全反硝化,从而计算出配水比例和池容,而在实际过程中,可能无法实现进入每一级A/O系统的污染物都得到完全去除。因此,工艺设计了内回流,提高了单级的反硝化率,保证后段系统能够按设计参数正常运行。从实际运行效果来看,启动内回流后,确实能够降低出水TN,但回流量过大会造成缺氧池DO升高,特别是第一级叠加了污泥回流,总回流量达到300%以上,缺氧池DO超过0.5mg/L,进而影响反硝化作用。初期在未启动一级、二级内回流,仅开启外回流时,系统每级污泥浓度呈现7000~8000、7500~8500和9000~12000mg/L的梯度递增趋势,而当增加了内回流后,随着内回流量的增加,系统各级污泥浓度趋于一致,可见内回流会破坏系统的污泥浓度梯度,但由于可以提高系统出水水质,因此,内回流可以作为出水水质超标时的一种备用措施。

对于低碳氮比分段进水的多级A/O工艺,配水比例宜采用流量逐级增大的分配方式。按照该设计思路,若碳源投加于总进水,第三级进水比例将超过41%,但即使在增加80%的内回流比条件下,TN去除率仍无法达到80%的要求。因此,该项目考虑在第二级和第三级投加碳源,最终配水比例呈逐级递减趋势。第三级进水比取值为25%,设计TN去除率达到87%,相对保险。

由于来水碳氮比平均为1.8,因此必须考虑碳源投加才能保证脱氮效果,分段投加碳源后,实际碳源平均投加量为720kg/d,实际控制碳氮比为4.2~5.5,该值低于传统A/O工艺的7.1~8.4。因此与传统工艺相比,此工艺的碳源投加量预计可以节省30%左右。但实际进水碳氮比在1.0~4.5剧烈波动,且水量、TN和COD都在不断变化,碳源投加量难以实时精确调节,因此在实际运行中仍然造成了部分碳源的浪费。

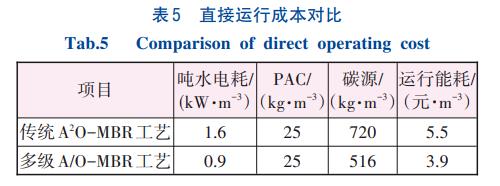

该项目设置了内回流泵,但实际应用中可以不启动或部分启动,同时基于一体化设备设置气动搅拌替代机械搅拌,系统装机功率为47.2kW。整个运行周期内,实际平均运行电耗为457kW/d(内回流泵按照每天12h运行时间计),与传统A2O-MBR工艺相比,节省运行能耗约29%(见表5)。

7、结论

①云南某垃圾填埋场垃圾渗滤液的溢流液采用多级A/O-MBR工艺进行处理,平均污泥浓度≥7000mg/L,抗冲击负荷能力强,可实现脱氮率≥80%,出水水质达到了《生活垃圾填埋场污染控制标准》(GB16889—2008)表2的排放要求。

②采用模块化的一体化污水处理设备,现场施工周期仅40d,实际占地仅约600m2,极大地提高了施工效率并节省了占地,方便了现场运维。同时设备退役后可拆卸回收,减少二次污染。

③采用流量分配系数法进行多级A/O设计,低水量时减少运行级数,相较于传统A/O工艺,药剂成本降低约30%,运行能耗降低29%左右。后期采用精准调控策略,可进一步降低运行成本。

④该项目的实施可为难降解垃圾渗滤液的应急处置及类似高浓度、低碳氮比废水处理工程的设计和实施提供参考。(来源:中建环能科技股份有限公司,中建环能工程设计研究有限公司)