申请日2016.08.16

公开(公告)日2016.12.07

IPC分类号C02F11/12

摘要

本发明提出一种降低污泥间接干化中热损失的方法和系统。本发明一方面采用返混造粒工艺,将干化机中已经部分干燥的污泥颗粒返回入料部分而与刚进入干化机的湿泥浆实现混合,可以使污泥较快颗粒化而避免贴附在热接触面上;另一方面,本发明对热交换器导热管的设置方向进行调整,使热接触面与污泥在干化机中的推进方向垂直,从而抑制了污泥在热接触面上的粘附。通过以上手段,避免了干燥界面的形成,降低了热传导损失。

摘要附图

权利要求书

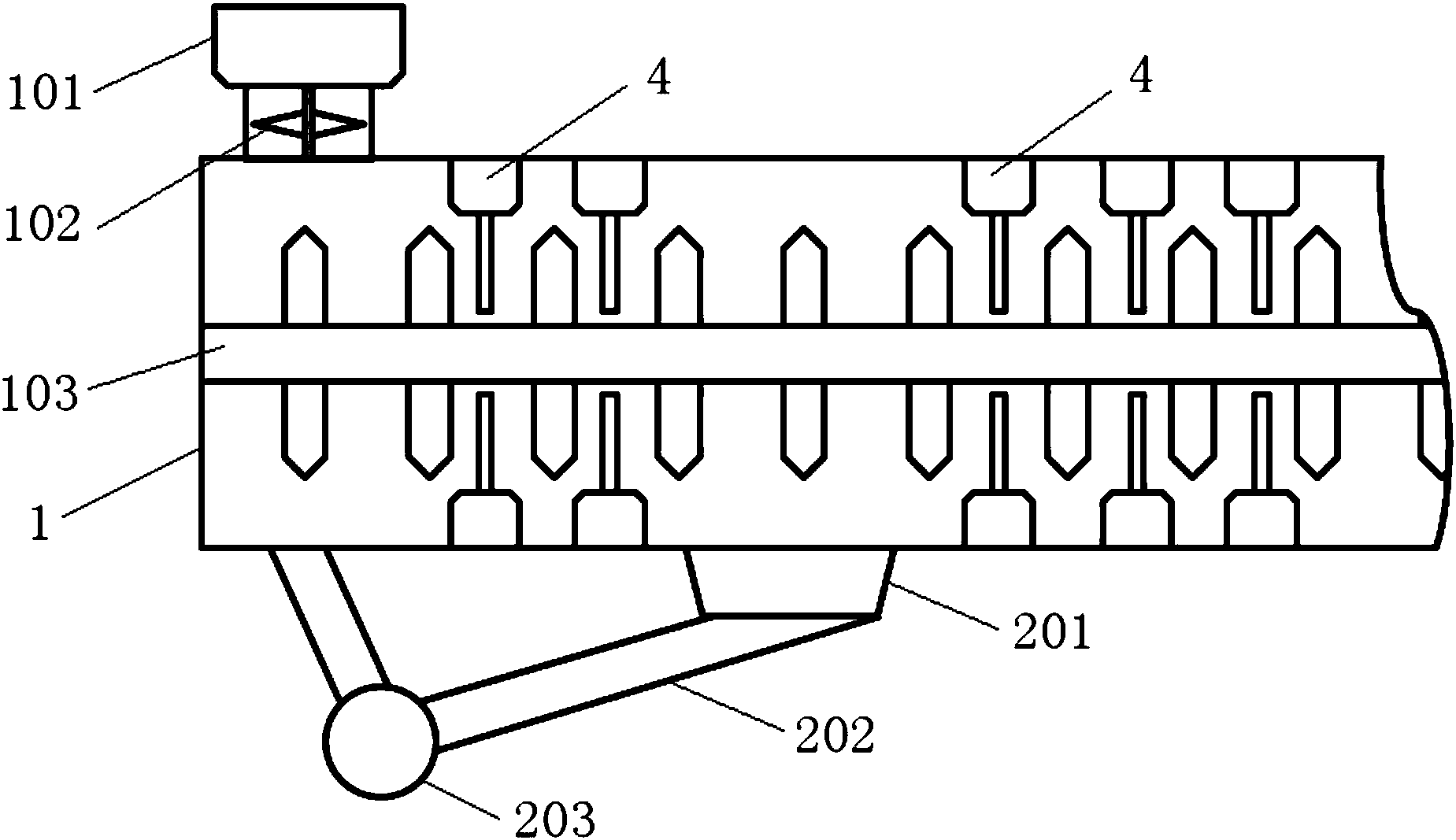

1.一种污泥干化系统,其特征在于,包括:干化腔、泥料推动机构、回料机构、热交换器、出风口、尾气处理机构;所述干化腔内部具有所述泥料推动机构;泥料推动机构用于推动泥料浆体沿着干化腔腔体的轴向延伸方向运动;所述回料机构用于将一部分已经形成颗粒化并初步干化的污泥料返回至干化腔的入料部分,与刚进入干化腔的污泥浆混合;供油系统用于将导热油输入至干化腔中的热交换器的导油管,为加热干化提供热量,然后再循环回流至供油系统;热交换器具有若干导油管,导油管与污泥料的接触面即作为热接触面,该热接触面与污泥料的推进方向相互垂直;在干化腔内设置若干组所述热交换器;污泥料产生的气体由出风口被排出,进而由尾气处理机构实现粉尘微粒与气体的分离,以及气体中有害成分的处理;出料部分用于输出干化腔中经过干化的污泥颗粒。

2.根据权利要求1所述的污泥干化系统,其特征在于,所述干化腔具有用于投入湿污泥浆料的入料部,并且所述入料部具有破碎机,破碎机通过高速旋转的刀片将湿污泥浆料打碎后落入干化腔之内。

3.根据权利要求1所述的污泥干化系统,其特征在于,所述泥料推动机构包括传动轴和转盘,传动轴在外部驱动电机的带动下转动,带动转盘旋转;转盘搅拌污泥料并使污泥料自转盘边缘向后流动,从而被均匀输送到整个干化腔的后段。

4.根据权利要求1所述的污泥干化系统,其特征在于,泥料推动机构包括传动轴和螺旋叶片,传动轴在外部驱动电机的带动下转动,带动螺旋叶片旋转;螺旋叶片提供推动力将污泥料向后输送至整个干化腔的后段。

5.根据权利要求1所述的污泥干化系统,其特征在于,回料机构包括回流口、回流通道、卷扬机;干化腔的底面开设漏斗状的回流口,已经部分干化从而形成颗粒状的污泥料自回流口流入倾斜设置的回流通道,在回流通道的末端被卷扬机再次抛入干化腔之内。

6.根据权利要求5所述的污泥干化系统,其特征在于,回流口处加装筛网,所述筛网的网孔允许粒径5mm以内的污泥料颗粒通过而进入所述回流通道。

7.根据权利要求1所述的污泥干化系统,其特征在于,所述热交换器包括:安装在干化腔内壁的环状基座,环状基座内部中空,导热油入口从干化腔的外部延伸至环状基座并且与之联通,从而将导热油从供油系统的供油管引入环状基座内。若干根导油管自环状基座沿着该圆环的径向延伸,伸入至泥料推动机构的转盘或螺旋叶片之间的空隙。

8.根据权利要求7所述的污泥干化系统,其特征在于,所述干化腔各段设置多组热交换器,其中入料部与回流口之间具有一组热交换器。

9.根据权利要求8所述的污泥干化系统,其特征在于,所述干化腔各段共设置五组热交换器。

10.一种降低污泥间接干化中热损失的污泥干化方法,其特征在于,包括:

将经机械初步脱水之后含水率80%左右的污泥浆自入料部分输入至干化机的干化腔;

将一部分已经形成颗粒化并初步干化的污泥料返回至干化腔的入料部分,与刚进入干化腔的污泥浆混合,混合后污泥料的整体含水率下降至40%左右;

继续推动混合后的污泥料与热交换器的热接触面的接触,进行加热干化;其中热接触面与污泥料的推进方向相互垂直;

经过干化的污泥颗粒由出料部分输出。

说明书

一种降低污泥间接干化中热损失的方法和系统

技术领域

本发明涉及污泥处理技术领域,尤其涉及一种降低污泥间接干化中热损失的方法和系统。

背景技术

污泥是在工农业生产和城市生活当中形成的一种重要的污染产出物,在给水水源净化、生活污水排放处理、造纸、印染等工业废水处理、河道疏浚开挖和下水道清淤等活动中都会产生污泥。污泥中含有大量有害微生物、重金属和有机污染物,如果不加以妥善处置,会对自然环境和人民健康带来严重的负面影响。

污泥焚烧是使污泥中的可燃性物质在高温下产生燃烧,令其氧化分解,从而达到降低污泥容量、杀灭有害微生物、去除毒性以及充分利用能源的目的。污泥焚烧是目前在国外应用较为广泛和成熟的污泥高温处理技术,可以使污泥体积最小化,并且具有处理速度快,场地限制少、降低运输堆放成本、二次利用能源的优势。污泥焚烧技术在我国近年来也得到了长足的发展。

污泥焚烧包括污泥原料收集、机械脱水、污泥干化、焚烧、焚烧烟气处理、焚烧后废料处理、热量回收利用等环节。污泥干化是污泥焚烧当中必需的工艺步骤。污泥原料经过机械脱水处理后的含水率仍保持在80%左右,为了实现焚烧,就需要通过干化处理进一步将其含水率降低至40%-50%左右。

目前,实现污泥干化的主流技术手段是以导热介质与污泥进行热交换的方式实现的加热干化。根据导热介质与污泥接触的方式,分为直接干化、间接干化以及混合干化。直接干化是以空气或热烟气作为气态导热介质流过污泥的表面,通过直接接触产生热对流,向污泥传输热量,通过介质的流动吸收并携带走污泥表面的水分;热空气等气态导热介质经热量回收、无害化处理和水分脱除后可循环应用。间接干化中,导热油等流体导热介质不与污泥产生直接接触,而是通过流经导流管等热交换器内部,将热量传输给热交换器外部的污泥,促使污泥水分蒸发。混合干化则是同时对污泥应用直接干化和间接干化两种手段,以气态介质和流体导热介质共同作用于污泥,加快污泥中水分脱除的效率。

常见的间接型干化污泥设备包括回转污泥干化机、污泥薄膜干化机、空心桨叶污泥干化机等,是目前主流的污泥干化手段。间接回转式污泥干化机在干燥筒内以同心圆方式排列若干加热管,导热油等热介质在加热管内循环流通;随着干燥筒的转动,污泥浆受到加热管的搅拌,同时被间接加热,使污泥干化。污泥薄膜干化机由固定外筒和内部转子组成,外筒筒壁具有空心夹层,该夹层以内流通导热油;污泥在内部转子的高速搅动下接触外筒内壁,从而受到加热而干化。空心浆叶污泥干化机包括空心的导热轴,导热轴内流通导热油等介质,并且导热轴上安装一系列桨叶,在桨叶的搅拌下污泥先被稀释,并且在桨叶的推动下流动,进而与导热轴充分接触而被干化。

可见,在间接干化过程中,都是由污泥浆和热交换器产生热接触面,从而热量传导给污泥浆,利用加热蒸发污泥浆表层水分,以及推动污泥浆内部水分扩散到表层进而蒸发。

然而,污泥浆自身导热率低,会给热量自表层向内的传导带来损失。特别是,靠近热接触面的污泥浆中的水分首先被脱除,会逐渐形成一干燥界面;随着含水率不断下降,干燥界面不断向内收缩和硬化,直至完全粘结于热接触面上;因水分几乎被完全脱除,导致干燥界面中污泥的热传导率极低,非常不利于热量的利用;这就导致位于干燥界面内部的污泥虽然仍含有较多水分,但无法从热交换器获得足够的热推动,而且干燥界面还进一步阻碍了水分的扩散。可以说,间接加热中的热传导损失主要是由于干燥界面而造成的。

现有技术采用了高速搅拌污泥浆、粘结层破碎等多种手段,试图抑制干燥界面形成所带来的热传导损失。利用空心热轴上的桨片高速搅拌污泥浆能够造成其稀释,降低粘结性,并且可以实现热轴的自洁;利用附加的机械结构施力从而清除热接触面上形成的粘结层;但是,以上手段仍然难以消除热接触面的局部区段形成干燥界面粘结的情况。

发明内容

鉴于上述现有技术中存在的以上问题,本发明提出一种降低污泥间接干化中热损失的方法和系统。本发明一方面采用返混造粒工艺,将干化机中已经部分干燥的污泥颗粒返回入料部分而与刚进入干化机的湿泥浆实现混合,可以使污泥较快颗粒化而避免贴附在热接触面上;另一方面,本发明对热交换器导热管的设置方向进行调整,使热接触面与污泥在干化机中的推进方向垂直,从而抑制了污泥在热接触面上的粘附。通过以上手段,避免了干燥界面的形成,降低了热传导损失。

本发明提供了一种污泥干化系统,其特征在于,包括:干化腔、泥料推动机构、回料机构、热交换器、出风口、尾气处理机构;所述干化腔内部具有所述泥料推动机构;泥料推动机构用于推动泥料浆体沿着干化腔腔体的轴向延伸方向运动;所述回料机构用于将一部分已经形成颗粒化并初步干化的污泥料返回至干化腔的入料部分,与刚进入干化腔的污泥浆混合;供油系统用于将导热油输入至干化腔中的热交换器的导油管,为加热干化提供热量,然后再循环回流至供油系统;热交换器具有若干导油管,导油管与污泥料的接触面即作为热接触面,该热接触面与污泥料的推进方向相互垂直;在干化腔内设置若干组所述热交换器;污泥料产生的气体由出风口被排出,进而由尾气处理机构实现粉尘微粒与气体的分离,以及气体中有害成分的处理;出料部分用于输出干化腔中经过干化的污泥颗粒。

优选的是,所述干化腔具有用于投入湿污泥浆料的入料部,并且所述入料部具有破碎机,破碎机通过高速旋转的刀片将湿污泥浆料打碎后落入干化腔之内。

优选的是,所述泥料推动机构包括传动轴和转盘,传动轴在外部驱动电机的带动下转动,带动转盘旋转;转盘搅拌污泥料并使污泥料自转盘边缘向后流动,从而被均匀输送到整个干化腔的后段。

优选的是,泥料推动机构包括传动轴和螺旋叶片,传动轴在外部驱动电机的带动下转动,带动螺旋叶片旋转;螺旋叶片提供推动力将污泥料向后输送至整个干化腔的后段。

优选的是,回料机构包括回流口、回流通道、卷扬机;干化腔的底面开设漏斗状的回流口,已经部分干化从而形成颗粒状的污泥料自回流口流入倾斜设置的回流通道,在回流通道的末端被卷扬机再次抛入干化腔之内。

进一步优选的是,回流口处加装筛网,所述筛网的网孔允许粒径5mm以内的污泥料颗粒通过而进入所述回流通道。

优选的是,所述热交换器包括:安装在干化腔内壁的环状基座,环状基座内部中空,导热油入口从干化腔的外部延伸至环状基座并且与之联通,从而将导热油从供油系统的供油管引入环状基座内。若干根导油管自环状基座沿着该圆环的径向延伸,伸入至泥料推动机构的转盘或螺旋叶片之间的空隙。

进一步优选的是,所述干化腔各段设置多组热交换器,其中入料部与回流口之间具有一组热交换器。

进一步优选的是,所述干化腔各段共设置五组热交换器。

本发明进而提供了一种降低污泥间接干化中热损失的污泥干化方法,其特征在于,包括:

将经机械初步脱水之后含水率80%左右的污泥浆自入料部分输入至干化机的干化腔;

将一部分已经形成颗粒化并初步干化的污泥料返回至干化腔的入料部分,与刚进入干化腔的污泥浆混合,混合后污泥料的整体含水率下降至40%左右;

继续推动混合后的污泥料与热交换器的热接触面的接触,进行加热干化;其中热接触面与污泥料的推进方向相互垂直;

经过干化的污泥颗粒由出料部分输出。

可见,本发明将对污泥浆入料的返混造粒工艺与垂直线接触的加热方式结合起来,颗粒化的污泥浆料粘附能力大大降低,再加上垂直线接触过程中污泥浆料受到的挤压,促进了污泥浆料与热接触面的脱离,避免了由浆料粘附在热接触面并迅速脱水引起的干燥界面形成,提高了导热效率,降低了热传导损失。