申请日2014.11.04

公开(公告)日2015.02.18

IPC分类号C02F1/04; C02F101/16; C01C1/10

摘要

一种用于煤气化废水中回收氨的净化工艺是自脱氨塔来的粗氨气先通过净化塔洗涤脱除部分酚类、H2S、有机硫、CO2和油等杂质后自净化塔顶部排出,再经冷凝后进行精馏得到液氨。本发明具有高效节能,净化效果好,回收氨纯度高的优点。

权利要求书

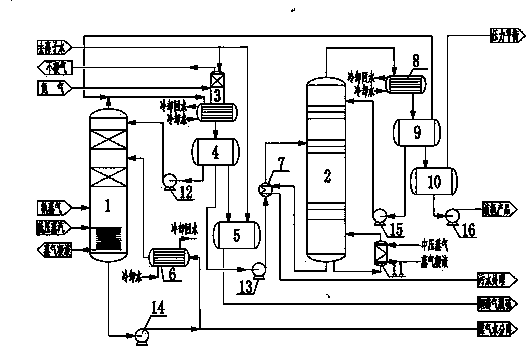

1.一种用于煤气化废水中回收氨的净化工艺,其特征在于包括如下步骤:

(1)自煤气化废水处理装置脱氨塔来的粗氨气自下部进入净化塔,在净化 塔底部低压蒸汽的加热下,氨蒸气先通过净化塔下段填料段与净化塔底部的稀 氨水回流液逆向接触洗涤,然后经上段填料段与来自净化塔塔顶回流的稀氨水 逆流接触洗涤,氨蒸气经稀氨水两段洗涤脱除部分酚类、H2S、有机硫、CO2和油 等杂质后自净化塔顶部排出,而净化塔塔底排出的稀氨水一部分经氨水循环泵 自下部填料段顶端返回至净化塔,用于氨蒸气下段洗涤,而另一部分送至煤气 水分离系统;

(2)自净化塔顶部排出的氨气进入冷凝吸收器,氨气经冷凝后向上与氮气 混合后进入冷凝吸收器上部填料段并与冷凝吸收器顶部来的去离子水逆向接 触,氮气一方面起保压的作用,另一方面则是将氨气中残余的不凝气体杂质自 顶部带出脱除,而氨气则被去离子水吸收后形成氨水自冷凝吸收器底部排出进 入氨水槽,氨水槽中的氨水分为三部分,其中一部分经净化塔回流泵自净化塔 上部填料段顶端返回净化塔,用于氨蒸气的上段洗涤,第二部分进入稀氨水槽 后用于锅炉烟气脱硫,第三部分通过精馏塔进料泵,并经氨水预热器与精馏塔 釜液换热后自中部进入精馏塔;

(3)来自氨水槽的氨水进入精馏塔进行精馏,精馏塔再沸器通过中压蒸汽 提供热源,稀氨水釜液自精馏塔塔底排出后,先经氨水预热器与精馏塔的进料 氨水换热后送往污水处理系统,提浓后的氨气自精馏塔顶部排出后,经冷凝器 冷凝至液氨后进入液氨储槽9,不凝气体杂质和部分氨气自液氨储槽顶部排出并 与净化塔顶部排出的氨气混合后进入冷凝吸收器中,而液氨储槽中的液氨自底 部排出,一部分通过精馏塔回流泵返回至氨精馏塔顶部作为回流液,而另一部 分液氨送至液氨槽并经液氨泵送至液氨产品罐区。

2.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在于 所述的煤气化废水处理装置汽提脱氨塔来的粗氨气温度50~60℃,压力0.2~ 0.3MPa,质量组成为:NH3 87.0~91.0wt%,H2O 7.0~10.0wt%,H2S 0.4~0.8 wt%,CO2 1.0~3.0wt%和油0.05~0.1wt%,酚3000~6000mg/m3。

3.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在于 所述的净化塔上下填料段的高度相同,每段占净化塔筒体总长度的0.2~0.3之 间。

4.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在于 所述的填料为φ25~φ50mm的矩鞍环,以乱堆的形式填充。

5.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在于 所述的氨水槽中的氨水质量浓度为20~30wt%,控制其回流量保证净化塔上段 填料段中的液气质量比为1.5~2之间。

6.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在于 净化塔底部氨水质量浓度为15~30wt%,控制回流量保证净化塔下段填料中液 气的质量比为2~3之间。

7.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在于 所述的净化塔底部的温度为65~70℃,净化塔塔顶温度为35~45℃。

8.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在于 所述的净化塔底部回流至下段填料的稀氨水和顶部回流至上段填料的稀氨水均 冷却至30~40℃之间。

9.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在于 所述的进入冷凝吸收器中去离子水温度为25~35℃,去离子水吸收氨气后形成 浓度为20~30wt%的氨水。

10.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在 于所述的氨水槽中部分20~30wt%氨水与去离子水混合成8~12wt%稀氨水后 进入稀氨水槽用于烟道气脱硫。

11.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在 于所述的氨水槽中第三部分氨水经精馏塔进料泵增压至2.0~2.2MPa后,然后 经氨水预热器与精馏塔塔釜液换热达130~140℃后进入精馏塔。

12.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在 于所述的精馏塔回流比为0.8~1.1,精馏塔塔顶温度为65~75℃,压力为1.4~ 1.60MPa,塔底温度为195~210℃,压力为1.55~1.65MPa。

13.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在 于所述的精馏塔总塔板数为35~40个,其中经氨水预热器与精馏塔釜液换热后 自中部进入精馏塔氨水进料口位于精馏塔自上向下5~10层塔板之间。

14.如权利要求1所述的一种用于煤气化废水中回收氨的净化工艺,其特征在 于液氨的回流口位于第一层塔板之上,并距第一层塔板距离为塔板间距的0.5~ 0.6。

说明书

一种用于煤气化废水中回收氨的净化工艺

技术领域

本发明属于一种回收氨的净化工艺,具体说涉及一种用于进行煤气化废水 中回收的氨净化工艺。

技术背景

我国“富煤、贫油、少气”的能源结构决定了煤炭仍是我国现阶段最重要 的化工原料,故能否实现煤的高效和清洁转化利用关系到我国经济与环境的双 重利益。煤气化是实现煤炭转化利用的关键环节,目前工业煤气化技术主要包 括固定床气化、流化床气化和气流床气化三种,其中固定床碎煤加压气化具有 技术成熟、煤种适应性强和能耗低等优点在煤化工中具有广泛应用。但碎煤加 压气化过程中会产生大量含氨、酚、CO2、H2S和油等杂质的气化废水,尤其氨的 含量高达4000~8000mg/L,如果不能将废水中的氨回收利用,不但会导致氨资 源浪费,而且会影响后续生化处理的出水指标,进而造成环境污染。

工业上主要通过蒸汽汽提的方式回收废水中的氨,然后经处理和净化后回 用或生产液氨产品。但由于煤化工废水组成极其复杂,汽提出的氨中仍含有大 量的酚类、H2S、CO2和油等污染物,其杂质含量严重超过氨水回用或液氨的质量 要求,进而导致诸多投产煤化工项目中都存在回收氨杂质含量过高而无法使用 的现象,不仅影响经济效益,且氨的随意排放会造成严重污染,故开发一种高 效节能煤气化废水中氨的净化技术是煤化工可持续发展的必然需求。

现有的氨净化或精制工艺主要是针对炼油厂废水汽提出氨中单个杂质的去 除或合成氨驰放气吸收后的稀氨水的提浓。专利CN1167084A公开了一种氨精制 工艺,通过“洗涤-结晶-吸附-精脱硫”流程脱除炼油厂蒸出氨中的H2S杂质, 该发明可将液氨的纯度提高至99.8%,硫化氢含量低于1ppm。专利CN200951883Y 公开了一种合成氨驰放气氨回收装置,该专利主要针对的是储罐驰放气和合成 放空气的氨回收并制得液氨产品,该发明不但可大大降低水的消耗,而且又不 影响合成放空气的后续变压吸附提氢流程。专利CN102897954A公开了一种含氨 废水的回收和精制方法,首先在含氨废水中加入酸性溶剂,通过逆渗透膜将酸 性废水分离为高浓度废水和低浓度废水;然后将高浓度废水通过电透析模块或 者离子交换树脂分离为阳离子和阴离子,阳离子即为铵离子,经处理后得纯净 的氨产品。

上述发明主要是针对炼油厂废水中汽提出氨的净化和合成氨驰放气的回收 和提浓,但煤气化废水中的杂质种类和含量远比炼油厂废水和合成氨驰放气复 杂,采用现有技术对煤气化废水汽提出的氨进行净化和精制仍难以达到氨产品 的回用要求,且针对煤气化废水汽提得到氨的净化技术未见报道。因此,开发 一种专门针对煤气化废水中汽提氨的净化技术,彻底去除酚类、H2S、有机硫、 CO2和油等杂质,是提高氨资源利用价值和保护环境的必然需求。

发明内容

本发明的目的是针对煤气化废水回收的氨中含有的杂质多而不能回用的问 题,提供一种高效节能,净化效果好,回收氨纯度高的煤气化废水回收氨的净 化工艺。

为达上述目的,发明人对煤气化废水回收氨的体系组成及热力学特征进行 了分析,构建了相应的模拟体系并进行了模拟,并对模拟结果进行了小试实验 验证,结合模拟结果、实验数据和多年的工程设计经验,提出了一种煤气化废 水回收的氨先经氨气净化塔净化,然后经氨精馏塔精馏的工艺及装置,最终得 到NH3质量浓度达99.8%以上的液氨产品。

本发明公开的一种用于煤气化废水中回收氨的净化工艺,其具体的工艺包 括如下步骤:

(1)自煤气化废水处理装置脱氨塔来的粗氨气自下部进入净化塔,在净化 塔底部低压蒸汽的加热下,氨蒸气先通过净化塔下段填料段与净化塔底部的稀 氨水回流液逆向接触洗涤,然后经上段填料段与来自净化塔塔顶回流的稀氨水 逆流接触洗涤,氨蒸气经稀氨水两段洗涤脱除部分酚类、H2S、有机硫、CO2和油 等杂质后自净化塔顶部排出,而净化塔塔底排出的稀氨水一部分经氨水循环泵 自下部填料段顶端返回至净化塔,用于氨蒸气下段洗涤,而另一部分送至煤气 水分离系统;

(2)自净化塔顶部排出的氨气进入冷凝吸收器,氨气经冷凝后向上与氮气 混合后进入冷凝吸收器上部填料段并与冷凝吸收器顶部来的去离子水逆向接 触,氮气一方面起保压的作用,另一方面则是将氨气中残余的不凝气体杂质自 顶部带出脱除,而氨气则被去离子水吸收后形成氨水自冷凝吸收器底部排出进 入氨水槽,氨水槽中的氨水分为三部分,其中一部分经净化塔回流泵自净化塔 上部填料段顶端返回净化塔,用于氨蒸气的上段洗涤,第二部分进入稀氨水槽 后用于锅炉烟气脱硫,第三部分通过精馏塔进料泵,并经氨水预热器与精馏塔 釜液换热后自中部进入精馏塔;

(3)来自氨水槽的氨水进入精馏塔进行精馏,精馏塔再沸器通过中压蒸汽 提供热源,稀氨水釜液自精馏塔塔底排出后,先经氨水预热器与精馏塔的进料 氨水换热后送往污水处理系统,提浓后的氨气自精馏塔顶部排出后,经冷凝器 冷凝至液氨后进入液氨储槽9,不凝气体杂质和部分氨气自液氨储槽顶部排出并 与净化塔顶部排出的氨气混合后进入冷凝吸收器中,而液氨储槽中的液氨自底 部排出,一部分通过精馏塔回流泵返回至精馏塔顶部作为回流液,而另一部分 液氨送至液氨槽并经液氨泵送至液氨产品罐区。

如上所述的煤气化废水处理装置汽提脱氨塔来的粗氨气温度50~60℃,压 力0.2~0.3MPa,质量组成为:NH387.0~91.0wt%,H2O 7.0~10.0wt%,H2S 0.4~0.8wt%,CO21.0~3.0wt%和油0.05~0.1wt%,酚3000~6000mg/m3。

如上所述的净化塔上下填料段的高度相同,每段占氨气净化塔筒体总长度 的0.2~0.3之间,填料为φ25~φ50mm的矩鞍环,以乱堆的形式填充。

如上所述的氨水槽中的氨水质量浓度为20~30wt%,控制其回流量保证净 化塔上段填料段中的液气质量比为1.5~2之间;净化塔底部氨水质量浓度为 15~30wt%,控制回流量保证净化塔下段填料中液气的质量比为2~3之间。

如上所述的净化塔底部的温度为65~70℃,净化塔塔顶温度为35~45℃。

如上所述的净化塔底部回流至下段填料的稀氨水和顶部回流至上段填料的 稀氨水均冷却至30~40℃之间。

如上所述的净化塔塔顶氨气进入冷凝吸收器中,自吸收器顶部进入的去离 子水温度为25~35℃,去离子水吸收氨气后形成浓度为20~30wt%的氨水,不 凝气体杂质自冷凝吸收器顶部排出。

如上所述的氨水槽中部分20~30wt%氨水与去离子水混合成8~12wt%稀 氨水后进入稀氨水槽用于烟道气脱硫。

如上所述的氨水槽中第三部分氨水经精馏塔进料泵增压至2.0~2.2MPa 后,然后经氨水预热器与精馏塔塔釜液换热达130~140℃后进入精馏塔。

如上所述的精馏塔回流比为0.8~1.1,塔顶温度为65~75℃,压力为1.4~ 1.60MPa,塔底温度为195~210℃,压力为1.55~1.65MPa。

如上所述的精馏塔总塔板数为35~40个,其中经氨水预热器与精馏塔釜液 换热后自中部进入精馏塔氨水的进料口位于精馏塔自上向下5~10层塔板之间, 液氨的回流口位于第一层塔板之上,并距第一层塔板距离为塔板间距的0.5~ 0.6。

本发明与现有技术相比,本发明具有的实质性特点和显著进步在于:

(1)本发明提出的煤气化废水汽提回收氨的净化工艺及装置,能有效去除 回收氨中的酚、H2S、CO2和油等杂质,大大提高了液氨产品的纯度,克服了现有 技术中由于不存在氨净化或氨净化技术落后而导致的氨不能回收利用的问题, 不但提高氨资源的利用率,而且避免了含氨污水的随意排放而引起的环境污染。

(2)本发明根据整个煤气化废水处理工艺和工厂整体需求,提供的氨净化 工艺和装置不但能够生产高纯度的液氨产品,而且能够提供10wt%左右的用于 锅炉烟道气的脱硫氨水,不但节省了氨净化能耗,且提高了氨资源利用的合理 性。