申请日2013.04.08

公开(公告)日2013.07.24

IPC分类号C22B7/00; C22B1/02; C22B3/08; C22B3/44; C02F103/16; C02F1/66; C22B11/00; C22B30/04; C02F101/10; C02F1/58

摘要

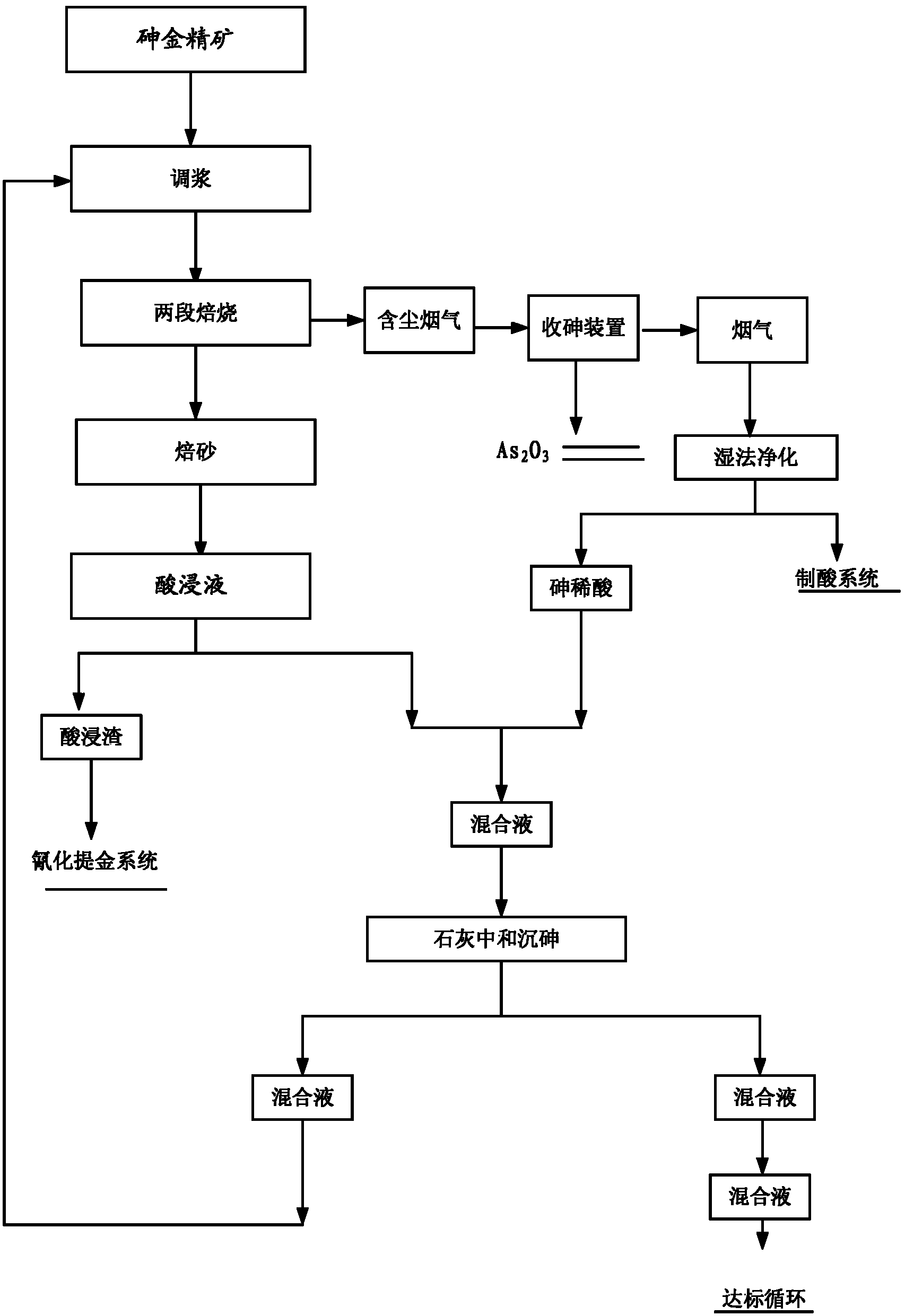

本发明涉及一种清洁利用含砷废水处理废渣的方法,包括以下步骤:含砷金精矿经焙烧预处理后,产生含尘烟气及焙沙,含尘烟气以As2O3、CO2、SO2气态经过布袋收砷装置回收As2O3,再经制酸系统进行湿法净化产生砷稀酸;将产生的焙沙经5%至10%的硫酸溶液浸出砷、铜,产生砷酸浸液;将砷稀酸与砷酸浸液混合制的混合液与石灰中和反应沉砷;反应结束后,添加絮凝剂浓缩、沉降后,将沉砷后液进行中和曝气处理后循环利用;将沉砷后渣砷酸钙返回金精矿调浆、焙烧、喷雾、冷凝的三氧化二砷产品。将含砷稀酸、酸浸液直接经石灰中和产出含砷废渣砷酸钙,再经焙烧处理产出三氧化二砷产品,解决了含砷稀酸、酸浸液处理废渣对环境二次污染的影响,达到无害化处理的目的。

权利要求书

1.一种清洁利用含砷废水处理废渣的方法,其特征在于,包括以下步 骤:步骤(1):将含砷金精矿经焙烧预处理后,砷、碳、硫以As2O3、CO2、 SO2气态的形式进入烟气,经过布袋收砷装置回收As2O3,再制酸系统进行湿 法净化产生砷稀酸;

步骤(2):将步骤(1)含砷金精矿经焙烧预处理后的焙沙经5%至10% 的硫酸溶液浸出砷、铜,产生砷酸浸液;

步骤(3):将步骤(1)产生的砷稀酸与步骤(2)产生的砷酸浸液混 合制的混合液与石灰中和反应沉砷;

步骤(4):步骤(3)反应结束后,添加絮凝剂浓缩、沉降后,将沉砷 后液进行中和曝气处理后循环利用;将沉砷后渣砷酸钙返回金精矿调浆、焙 烧、喷雾、冷凝的三氧化二砷产品。

2.根据权利要求1所述一种清洁利用含砷废水处理废渣的方法,其特 征在于,步骤(3)所述混合液与石灰的质量比例为1:003~0.008。

3.根据权利要求1所述一种清洁利用含砷废水处理废渣的方法,其特 征在于,步骤(3)所述的步骤(1)产生的砷稀酸与步骤(2)产生的砷酸 浸液混合制的混合液与石灰中和反应4~5小时沉砷。

4.根据权利要求1所述一种清洁利用含砷废水处理废渣的方法,其特 征在于,步骤(1)所述焙烧温度为630℃~650℃。

5.根据权利要求1至4任一项所述一种清洁利用含砷废水处理废渣的 方法,其特征在于,步骤(2)所述焙沙与所述5%至10%的硫酸溶液质量比 例3:1,浸出时间1.5~2.5小时。

说明书

一种清洁利用含砷废水处理废渣的方法

技术领域

本发明涉及一种清洁利用含砷废水处理废渣的方法,属于黄金冶炼、冶 金领域。

背景技术

目前,含砷碳金精矿属于难处理的复杂金精矿的处理工艺主要有生物氧 化法、加压氧化法、焙烧法、两段焙烧法等,无论采用哪一方法,均存在含 砷酸性废水的处理问题。对于含砷酸性废水的处理多采用石灰加入铁盐中和 曝气法,这些方法存在经中和曝气处理,砷进入中和废渣,形成危险固体排 放物,砷综合回收效果差,回收率低,对周围环境存在潜在危害。

发明内容

本发明所要解决的技术问题是提供一种清洁利用含砷废水处理废渣的 方法,克服现有方法大量产生危险固体排放物且砷综合回收效果差,回收率 低的缺陷。

本发明解决上述技术问题的技术方案如下:一种清洁利用含砷废水处理 废渣的方法,包括以下步骤:步骤(1):含砷金精矿经焙烧预处理后,砷、 碳、硫以As2O3、CO2、SO2气态的形式进入烟气,经过布袋收砷装置回收As2O3, 再经制酸系统进行湿法净化产生砷稀酸;

步骤(2):将步骤(1)含砷金精矿经焙烧预处理后的焙沙经5%至10% 的硫酸溶液浸出砷、铜,产生砷酸浸液;

步骤(3):将步骤(1)产生的砷稀酸与步骤(2)产生的砷酸浸液混 合制的混合液与石灰中和反应沉砷;

步骤(4):步骤(3)反应结束后,添加絮凝剂浓缩、沉降后,将沉砷 后液进行中和曝气处理后循环利用;将沉砷后渣砷酸钙返回金精矿调浆、焙 烧、喷雾、冷凝的三氧化二砷产品。

本发明的有益效果是:将含砷稀酸、酸浸液经石灰中和产出含砷废渣砷 酸钙,再经焙烧处理产出三氧化二砷产品,解决了含砷稀酸、酸浸液处理废 渣对环境二次污染的影响,达到无害化处理、综合回收的目的;且由于砷酸 钙中的砷得到综合回收,达到清洁利用和环保达标排放的目的。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,步骤(3)所述混合液与石灰的质量比例为1:0.003~0.008。

采用上述进一步方案的有益效果是:由于步骤(1)产生的砷稀酸与步 骤(2)产生的砷酸浸液混合制的混合液与石灰的质量比例在上述范围内能 有效的沉砷,沉砷后液中砷含量小于0.45mg/L。

进一步,步骤(3)所述的步骤(1)产生的砷稀酸与步骤(2)产生的 砷酸浸液混合制的混合液与石灰中和反应4~5小时沉砷。

进一步,步骤(1)所述焙烧温度为630℃~650℃。

进一步,步骤(2)所述焙沙与所述5%至10%的硫酸溶液质量比例3:1, 浸出时间1.5~2.5小时。