申请日2011.09.15

公开(公告)日2012.10.31

IPC分类号C02F9/14; C02F1/24; C02F1/78; C02F11/12

摘要

一种薯类乙醇废水处理方法及系统,高浓度污水经除沙均质的出水入高温厌氧反应,经旋转格栅沼渣进污泥系统,出水经气浮、薄膜过滤悬浮物降至50~100mg/L,污泥分别回沉沙池Ⅰ、去污泥系统;薄膜过滤出水经鸟粪石反应池去除PO43-、NH4+、Mg2+,鸟粪石沉淀排出;中温厌氧温度33~37℃,COD3000mg/L左右出水同经除沙后的低浓度污水均质后入好氧生化、好氧MBR后污泥浓度10~15mg/L,溶解氧4~6mg/L,好氧MBR出水COD100~150mg/L;好氧MBR出水经O3氧化和生物活性炭反应,O3加量20~50mg/L,溶解氧1~3mg/L,COD50~60mg/L。

权利要求书

1.一种薯类乙醇废水处理方法,高浓度污水经沉沙去除悬浮物后,进入调节池Ⅰ进行均质,出水进入高温厌氧反应去除污染物,高温厌氧温度控制在55~57℃;高温厌氧反应出水经旋转格栅去除沼渣,含水率85%~90%的沼渣进污泥处理系统中的螺旋挤压机处理;旋转格栅出水经高温段气浮池Ⅰ、薄膜过滤去除水中的污泥和悬浮物,使悬浮物降到50mg/L~100mg/L;高温段气浮池Ⅰ和薄膜过滤的污泥通过阀门控制回流至沉沙池Ⅰ,剩余污泥通过管线进入污泥处理系统中的带式压滤机;薄膜过滤的出水经过鸟粪石反应去除污水中的磷、镁离子和一部分氨氮离子,形成鸟粪石沉淀排出,同时去掉容易在后续装置结垢的物质,鸟粪石反应控制pH值在9~10之间;鸟粪石反应池出水经投配池均质后进入中温厌氧反应再次去除污染物,中温厌氧温度控制33~37℃;中温厌氧出水经低温段气浮池Ⅱ去除悬浮物后,出水指标COD控制在2500mg/L~3000mg/L;中温厌氧经低温段气浮池Ⅱ的污泥进入污泥系统中的带式压滤机;低温段气浮池Ⅱ出水同经过沉沙池Ⅱ除沙后的低浓度污水在调节池Ⅱ均质后经好氧生化、好氧MBR;好氧MBR控制污泥浓度10~15mg/L,溶解氧控制在4~6 mg/L,好氧MBR出水指标COD控制在100mg/L~150mg/L,好氧MBR产生的污泥通过阀门控制作为回流污泥回流至好氧生化前端配泥井,剩余污泥回流至沉沙池Ⅰ中,再通过高温厌氧反应进行污泥消化减量;好氧MBR出水经过臭氧氧化和生物活性炭反应,臭氧投加量20~50mg/L,生物活性炭反应器内溶解氧控制在1~3 mg/L,使出水COD稳定在50mg/L~60mg/L;臭氧氧化后的污水回用于拌料,其余经生物活性炭反应后污水回用于冷却系统。

2.根据权利要求1所述的一种薯类乙醇废水处理方法,其所述的污泥处理系统是指来自旋转格栅的沼渣经过螺旋挤压机初步脱水,将含水率控制在75~80%之间;来自高温段气浮池Ⅰ、薄膜过滤、低温段气浮池Ⅱ出来的污泥通过带式压滤机初步脱水,PAM投加量控制在0.4%,污泥含水率控制75~80%之间,再与来自螺旋挤压机的脱水沼渣经过螺旋输送机混合,送至高压脱水机,将污泥含水率控制在55%~60%送到焚烧炉或堆埋场处理。

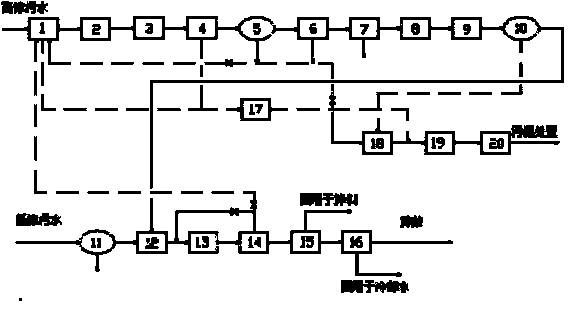

3. 一种薯类乙醇废水处理系统,高浓度废水通过管线经沉沙池Ⅰ、调节池Ⅰ、高温厌氧反应器与旋转格栅相连,其沼渣经管线与污泥处理系统中的螺旋挤压机相连;旋转格栅出水通过管线经高温段气浮池Ⅰ与薄膜过滤器连接,高温段气浮池Ⅰ和薄膜过滤器的污泥通过阀门经管线分别与沉沙池Ⅰ、污泥处理系统中带式压滤机相连;其特征是:薄膜过滤器出水通过管线与鸟粪石反应池相连;鸟粪石反应池经投配池、中温厌氧反应器与低温段气浮池Ⅱ相连;低温段气浮池Ⅱ出水同经过沉沙池Ⅱ除沙后的低浓度污水,经调节池Ⅱ与好氧生化池相连;好氧生化池与好氧MBR连接;好氧MBR的污泥经阀门通过管线与好氧生化池前端配泥井连接,剩余污泥经管线回流至沉沙池Ⅰ;好氧MBR出水通过管线经臭氧氧化池与生物活性炭反应器相连;臭氧氧化池处理后的污水通过管线与拌料用水管相连;生物活性炭反应器处理后水通过管线与冷却系统相连,剩余经管排出。

4. 根据权利要求3所述的一种薯类乙醇废水处理系统,其特征:所述的污泥处理系统是指来自旋转格栅的沼渣经管线与螺旋挤压机相连;来自高温段气浮池Ⅰ、薄膜过滤器、低温段气浮池Ⅱ的污泥通过管线与带式压滤机连接;带式压滤机出来的污泥再通过管线与来自螺旋挤压机的脱水沼渣经管与螺旋输送机连接;螺旋输送机与高压脱水机相连,高压脱水机的污泥经管线与焚烧炉或堆埋场相连。

说明书

薯类乙醇废水处理方法和系统

技术领域

本发明适用于薯类乙醇废水处理方法和系统。

背景技术

目前薯类乙醇废水处理,通常采用除沙沟槽、高温厌氧、筛网过滤、气浮(沉淀)、中温厌氧、气浮(沉淀)、好氧生化、深度处理系统。此方法对悬浮物不能很好处理,导致好氧段去除率较低;同时系统内由于存在镁离子、磷酸根离子、氨氮离子,形成的鸟粪石垢也影响生化处理的正常运行,整个系统对氮、磷去除率较低,总出水氮、磷仍然较高,较难达到一级排放标准以下。

发明内容

本发明的目的是为了解决现有技术存在的问题,提供一种薯类乙醇废水处理方法,除了在污泥处置需要投加少量PAM外不需要外加药剂,使用鸟粪石装置解决了鸟粪石结垢问题,使用臭氧氧化提高了废水可生化性,出水可达到《城镇污水处理厂》GB18918-2002 一级B标准以下,处理后废水大部分回用。

本发明的技术方案是:一种薯类乙醇废水处理方法,高浓度污水经沉沙去除悬浮物后,进入调节池Ⅰ进行均质,出水进入高温厌氧反应去除污染物,高温厌氧温度控制在55~57℃;高温厌氧反应出水经旋转格栅去除沼渣,含水率85%~90%的沼渣进污泥处理系统中的螺旋挤压机处理;旋转格栅出水经低温段气浮池Ⅰ、薄膜过滤去除水中的污泥和悬浮物,使悬浮物降到50mg/L~100mg/L;低温段气浮池Ⅰ和薄膜过滤的污泥通过阀门控制回流至沉沙池Ⅰ,剩余污泥通过管线进入污泥处理系统中的带式压滤机;薄膜过滤的出水经过鸟粪石反应去除污水中的磷、镁离子和一部分氨氮离子,形成鸟粪石沉淀排出,同时去掉容易在后续装置结垢的物质,鸟粪石反应控制pH值在9~10之间;鸟粪石反应池出水经投配池均质后进入中温厌氧反应再次去除污染物,中温厌氧温度控制33~37℃;中温厌氧出水经低温段气浮池Ⅱ去除悬浮物后,出水指标COD控制在2500mg/L~3000mg/L;中温厌氧经低温段气浮池Ⅱ的污泥进入污泥系统中的带式压滤机;低温段气浮池Ⅱ出水同经过沉沙池Ⅱ除沙后的低浓度污水在调节池Ⅱ均质后经好氧生化、氧化MBR。好氧MBR控制污泥浓度10~15mg/L,溶解氧控制在4~6 mg/L,好氧MBR出水指标COD控制在100mg/L~150mg/L,好氧MBR产生的污泥通过阀门控制作为回流污泥回流至好氧生化前端配泥井,剩余污泥回流至沉沙池Ⅰ中,再通过高温厌氧反应进行污泥消化减量;好氧MBR出水经过臭氧氧化和生物活性炭反应,臭氧投加量20~50mg/L,生物活性炭反应器内溶解氧控制在1~3 mg/L,使出水COD稳定在50mg/L~60mg/L;臭氧氧化后的污水回用于拌料,其余经生物活性炭反应后污水回用于冷却系统。

回收用水达到80%左右,处理后污水符合《城镇污水处理厂》GB18918-2002 一级B标准排放。

上述的一种薯类乙醇废水处理方法,其所述的污泥处理系统是指来自旋转格栅的沼渣经过螺旋挤压机初步脱水,将含水率控制在75~80%之间;来自高温段气浮池Ⅰ、薄膜过滤、低温段气浮池Ⅱ出来的污泥通过带式压滤机初步脱水,PAM投加量控制在0.4%,污泥含水率控制75~80%之间,再与来自螺旋挤压机的脱水沼渣经过螺旋输送机混合,送至高压脱水机,将污泥含水率控制在55%~60%送到焚烧炉或堆埋场处理。

一种薯类乙醇废水处理系统,高浓度废水通过管线经沉沙池Ⅰ、调节池Ⅰ、高温厌氧反应器与旋转格栅相连,其沼渣进入污泥处理系统中的螺旋挤压机相连;旋转格栅出水通过管线经高温段气浮池Ⅰ与薄膜过滤器连接;高温段气浮池Ⅰ 和薄膜过滤器的污泥通过阀门经管线分别与沉沙池Ⅰ、污泥处理系统中带式压滤机相连;其特征是:薄膜过滤器出水通过管线与鸟粪石反应池相连;鸟粪石反应池经投配池、中温厌氧反应器与低温段气浮池Ⅱ相连;低温段气浮池Ⅱ出水同经过沉沙池Ⅱ除沙后的低浓度污水,经调节池Ⅱ与好氧生化池相连;好氧生化池与好氧MBR连接;好氧MBR的污泥经阀门通过管线与好氧生化池前端配泥井连接,剩余污泥经管线回流至沉沙池Ⅰ;好氧MBR出水通过管线与臭氧氧化池相连;臭氧氧化池与生物活性炭反应器相连;臭氧氧化池处理后的污水通过管线与拌料用水管相连,生物活性炭反应器处理后水通过管线与冷却系统相连,剩余经管排出。

上述的一种薯类乙醇废水处理系统,其所述的污泥处理系统是指来自旋转格栅的沼渣经管线与螺旋挤压机相连;来自高温段气浮池Ⅰ、薄膜过滤器、低温段气浮池Ⅱ的污泥通过管线与带式压滤机连接,带式压滤机出来的污泥再通过管线与来自螺旋挤压机的脱水沼渣经管与螺旋输送机连接;螺旋输送机与高压脱水机相连,高压脱水机的污泥经管线与焚烧炉或堆埋场相连。

本发明与现有技术相比具有以下显著进步和积极效果:由于在现有技术基础之上,配套采用了薄膜过滤、鸟粪石反应、好氧MBR、臭氧氧化、生物活性炭反应,能有效地去除系统悬浮物,提高污水可生化性,除了污泥处置需加少量PAM(聚丙烯酰胺)外不需要投加其他药剂。排放的污水符合《城镇污水处理厂》GB18918-2002 一级B标准,处理后废水回用率达到80%左右。