申请日2019.06.21

公开(公告)日2019.09.20

IPC分类号B01J20/20; B01J20/28; B01J20/30; C02F1/28; C02F101/30

摘要

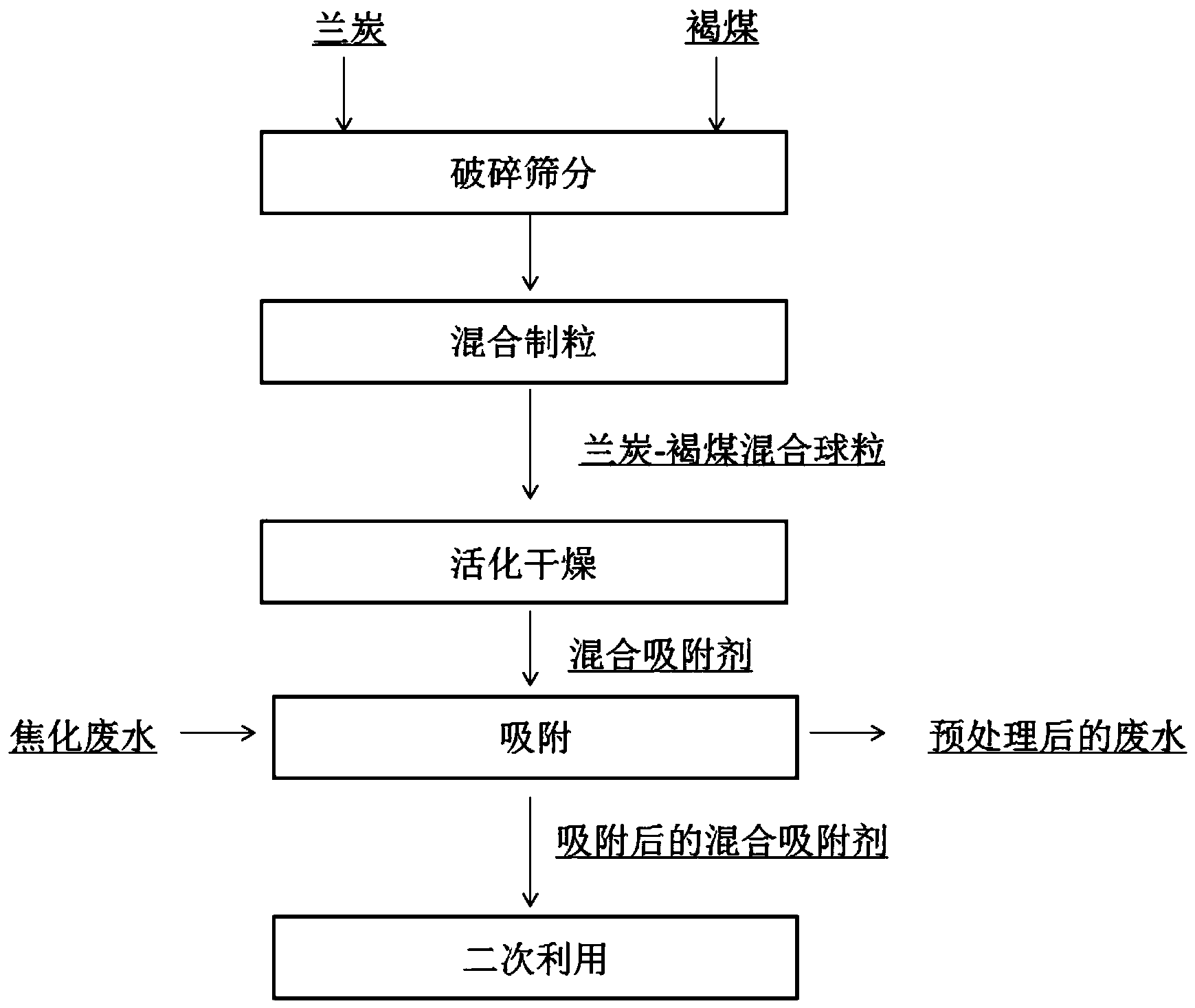

本发明公开了一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法,属于焦化废水处理技术领域,包括以下步骤:(1)将兰炭和褐煤破碎,然后筛分,得到预定粒度的兰炭、褐煤粉料;(2)将兰炭、褐煤粉料按照设定比例混合制粒,得到兰炭‑褐煤混合球粒;(3)将兰炭‑褐煤混合球粒经过活化、干燥处理,制成混合吸附剂;(4)利用混合吸附剂对焦化废水进行吸附作业;(5)将吸附达到饱和的潮湿混合吸附剂取出,干燥后得到混合粉料,将所得混合粉料作为炼焦原料、烧结过程燃料或者高炉喷吹燃料,实现了对吸附剂的二次利用。本发明方法适宜于大规模焦化废水处理,且吸附效果好、成本低廉,实现了兰炭与褐煤混合粉料吸附剂的二次利用,大大降低焦化废水处理的成本。

权利要求书

1.一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,包括以下步骤:

(1)将兰炭和褐煤破碎,然后筛分,得到预定粒度的兰炭、褐煤粉料;

(2)将步骤(1)得到的兰炭、褐煤粉料按照设定比例混合制粒,得到兰炭-褐煤混合球粒;

(3)将步骤(2)得到的兰炭-褐煤混合球粒经过活化、干燥处理,制成混合吸附剂;

(4)利用步骤(3)得到的混合吸附剂对焦化废水进行吸附作业;

(5)将吸附达到饱和的潮湿混合吸附剂取出,干燥后得到混合粉料,将所得混合粉料作为炼焦原料、烧结过程燃料或者高炉喷吹燃料,实现了对吸附剂的二次利用。

2.根据权利要求1所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,步骤(1)中,所述兰炭粉料的粒度为100%为0.8~5mm;褐煤粉料的粒度为100%为1.5~3mm。

3.根据权利要求1所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,步骤(2)中,所述兰炭、褐煤粉料的质量比为1~3:1。

4.根据权利要求1所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,步骤(2)中,采用强力混合机对兰炭、褐煤粉料进行连续逆流相对运动高强度充分混合,以期达到兰炭褐煤原始粉料的混合制粒,形成新型混合吸附球粒。

5.根据权利要求1所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,步骤(3)中,所述活化采用120~180℃水蒸气进行;所述干燥处理利用钢铁企业富余的130~200℃低温热风进行,制成混合吸附剂。

6.根据权利要求1所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,步骤(4)中,所述吸附作业的具体过程为:

S1.将混合吸附剂装入并行的三个焦化废水吸附柱中,吸附柱有效吸附高度为1.5m,在装料完成后,向其中一个吸附柱中通入未处理的焦化废水,焦化废水与混合吸附剂的质量比为5~15:1,开展吸附作业;

S2.工作2h后变换吸附柱,将停止作业的吸附柱中的剩余水分抽干,然后将吸附柱中的混合吸附剂取出,并向其中加入新的混合吸附剂,再开展下一循环吸附处理工序。

7.根据权利要求1或6所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,步骤(4)中,所述焦化废水的进水体积流量为2L/min。

8.根据权利要求1所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,步骤(5)中,所述潮湿混合吸附剂可以作为燃料直接配入炼焦原料之中。

9.根据权利要求1所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,步骤(5)中,利用压滤的方式,将吸附达到饱和的潮湿混合吸附剂之中残余的水分滤出后,将半干的混合吸附剂放入冷风中干燥;

将干燥的混合粉料直接作为炼焦原料完成炼焦工艺;配加干燥的混合粉料进入烧结过程作为燃料使用;或者将干燥的混合粉料细磨后作为高炉喷吹燃料使用。

10.根据权利要求3所述的以褐煤与兰炭为新型吸附剂的焦化废水处理方法,其特征在于,兰炭、褐煤的质量比为2:1~3:1时,混合吸附剂的热值达标,可以直接将兰炭和褐煤混合粉料配加进入用作高炉喷吹燃料用;兰炭、褐煤的质量比在1:1以上,且<2:1时,混合吸附剂只作为炼焦原料使用。

说明书

一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法

技术领域

本发明属于焦化废水处理技术领域,具体涉及一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法。

背景技术

焦化废水是煤热加工过程产生的,来自炼焦过程中的洗煤、熄焦、副产品加工和精制等环节,同时在煤气净化和化工产品回收过程中也有部分废水产生。其水质复杂,组分种类繁多且污染物浓度较高,除含有氨、氰、硫氰根等无机污染物外,还含有酚、油类、萘、吡啶、喹啉、蒽和其它稠环芳烃化合物等,是目前较难处理的废水之一。

目前国内焦化废水的常规处理技术按步骤可分为:预处理、生化处理和深度处理三个主要步骤。未处理的焦化废水中含有大量的难以降解的含有剧毒的有机物,预处理的主要目的就是尽量去除废水之中的有机物,为生化处理过程中微生物的生长创造有利条件。目前常用的预处理方法为吸附法,利用吸附剂降低废水中的有机物含量。废水经过预处理后,采用生物处理的方法对废水进行进一步处理。目前常用的生化处理方法多采用兼氧/厌氧+好氧处理的工艺,充分实现残余难降解有机物的开环进而降解,同时通过强化硝化反硝化作用将废水中的氨氮予以处理。对废水作预处理与生物处理后,废水中的污染物质包括酚类物质、氨氮以及COD等的浓度已经显著下降,出水中仍含有部分难以生物降解的物质,仍未达到废水的回收、排放标准,因此需要对出水作深度处理以保证出水水质达标。目前常用的深度处理方法包括传统的物理/化学技术如絮凝法、吸附法以及新型化学处理技术如高级氧化、电化学氧化等。

在焦化废水的各种处理方法中,吸附法是一类去除水体有机物的有效途径。活性炭是较常用的吸附剂之一。在焦化废水的预处理中,活性炭作为吸附剂时,废水中COD的去除率约85%,对酚类物质有极好的的吸附效果,去除率高达90%,对色度和TOC的去除率也接近60%,对其他各种污染物也有较高的去除率,是一种效果十分显著的吸附剂。但由于活性炭价格昂贵,制约了其大规模工业化应用。以湖南某焦化厂为例,处理每吨焦化废水需消耗活性炭0.96kg,吸附剂成本约5.26元/吨,焦化废水处理量约2000吨/天,消耗的成本巨大,急需寻找一种原料易得,价格低廉且能取代活性炭的吸附剂降低生产成本,提高效益。

褐煤是一种良好的天然有机离子吸附剂,经过加工可以制备褐煤炭基吸附材料,主要有褐煤基活性炭、褐煤炭分子筛、褐煤半焦吸附材料。褐煤属于低煤化煤种,组成结构疏松,内部孔隙结构发达,高挥发性物质在受热过程中析出有利于褐煤的造孔作用,粘结性低不易结块,碳骨架结构在水蒸气活化及化学活化过程中极易转变为无定形碳结构从而生成大量孔隙结构。褐煤因其来源广泛,价格低廉,孔隙结构丰富,富含活性氧官能团等优点使其成为天然的廉价吸附剂和制备吸附剂的重要原料。但是,仅利用褐煤为原料制备焦化废水吸附剂来处理焦化废水,吸附脱除效果较差,且吸附后的褐煤不能直接利用,还需后续对吸附剂进行处理,不仅处理成本高,而且浪费资源。

发明内容

本发明的目的在于提供一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法,具有吸附脱除效果好,成本低廉,且吸附饱和的兰炭与褐煤混合粉料吸附剂可直接作为炼焦原料、烧结过程燃料或者高炉喷吹燃料,实现了对吸附剂的二次利用。

本发明提供以下技术方案:一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法,包括以下步骤:

(1)将兰炭和褐煤破碎,然后筛分,得到预定粒度的兰炭、褐煤粉料;

(2)将步骤(1)得到的兰炭、褐煤粉料按照设定比例混合制粒,得到兰炭-褐煤混合球粒;

(3)将步骤(2)得到的兰炭-褐煤混合球粒经过活化、干燥处理,制成混合吸附剂;

(4)利用步骤(3)得到的混合吸附剂对焦化废水进行吸附作业;

(5)将吸附达到饱和的潮湿混合吸附剂取出,干燥后得到混合粉料,将所得混合粉料作为炼焦原料、烧结过程燃料或者高炉喷吹燃料,实现了对吸附剂的二次利用。

作为优选,步骤(1)中,所述兰炭粉料的粒度为100%为0.8~5mm;褐煤粉料的粒度为100%为1.5~3mm。

兰炭是煤在较低温度下热解的产物,其比表面积比活性炭小,但因其尚未热解完全,内部含有较多的氢和氧,同时有着较丰富的孔隙及表面结构,故具有较好的吸附性能。同时,兰炭具有一定的孔径分布,稍加改性就可达到较大的比表面积,发挥类似活性炭的吸附特性。

对于步骤(1),关于原料的选取,我们选择了同样具有吸附能力的兰炭与褐煤混合制备混合吸附剂代替活性炭;原因在于兰炭和褐煤相较活性炭价格低廉,原料易得;经试验测定,当吸附剂粒径达到上述标准时,吸附速率最快,吸附效率最高。

作为优选,步骤(2)中,所述兰炭、褐煤粉料的质量比为1~3:1,混合吸附剂的吸附效率最高且最适于后续工艺使用。

如果兰炭配加量过高,褐煤用量过少,不利于粘结形成新型混合吸附球粒,容易在吸附工作时产生“散料现象”;如果兰炭配加量过少,褐煤配加量过高,由于兰炭吸附效果强于褐煤,因此不利于焦化废水有机物脱除效率的提高,另一方面在后续饱和吸附剂的应用过程中由于褐煤的热值低,褐煤含量的提升无法满足炼焦工艺、高炉炼铁过程所要求的燃料高热量与高热值,因此必须限制褐煤的占比。

作为优选,步骤(2)中,采用强力混合机对兰炭、褐煤粉料进行连续逆流相对运动高强度充分混合,以期达到兰炭褐煤原始粉料的混合制粒,形成新型混合吸附球粒。

作为优选,步骤(3)中,所述活化采用120~180℃水蒸气进行;所述干燥处理利用钢铁企业富余的130~200℃低温热风进行,制成混合吸附剂。

通过观察兰炭,褐煤与活性炭的显微结构可知,褐煤与兰炭具有较良好的吸附性能的原因在于其拥有许多的微孔结构,这些微孔结构会在吸附剂吸附作用的时候将焦化废水中的有机大分子颗粒吸附,实现净化废水的作用。但相较活性炭而言,兰炭与褐煤的吸附显微结构显示它们的微孔存在边界不平滑,微孔太浅,甚至杂质堵塞孔道等不利因素,直接导致混合吸附剂直接成型后吸附效率并不高。为解决这一问题,考虑到钢铁厂、焦化厂中余热资源丰富,产生的余热蒸汽较多,因此本发明采用水蒸气活化法对混合吸附剂活化处理,通过水蒸气与碳发生蚀刻反应,形成大量圆润的孔隙结构,堵塞在孔道中的杂质也被进一步清理。经试验测定,活化后的褐煤-兰炭混合吸附剂吸附效率相较活化前提升了20%~25%。

作为优选,步骤(4)中,所述吸附作业的具体过程为:

S1.将混合吸附剂装入并行的三个焦化废水吸附柱中,吸附柱有效吸附高度为1.5m,在装料完成后,向其中一个吸附柱中通入未处理的焦化废水,焦化废水与混合吸附剂的质量比为5~15:1,开展吸附作业;

S2.工作2h后变换吸附柱,将停止作业的吸附柱中的剩余水分抽干,然后将吸附柱中的混合吸附剂取出,并向其中加入新的混合吸附剂,再开展下一循环吸附处理工序。

进一步,步骤(4)中,焦化废水的进水体积流量为2L/min。

根据试验测定,2h后取出吸附塔之中的混合吸附剂时,混合吸附剂的吸附容量不到90%,焦化废水中有机物脱除率可保持在70%以上,此时虽未达到混合吸附剂的吸附饱和点,但吸附速率下降明显,不利于进一步吸附脱除焦化废水中的有机物,因此优化选择为2h即更换新的混合吸附剂。

作为优选,步骤(5)中,所述潮湿混合吸附剂可以作为燃料直接配入炼焦原料之中。

作为优选,步骤(5)中,利用压滤的方式,将吸附达到饱和的潮湿混合吸附剂之中残余的水分滤出后,将半干的混合吸附剂放入冷风中干燥。

作为优选,步骤(5)中,将干燥的混合粉料直接作为炼焦原料完成炼焦工艺;配加干燥的混合粉料进入烧结过程作为燃料使用;或者将干燥的混合粉料细磨后作为高炉喷吹燃料使用。利用冶炼的高温过程同时无害化处理吸附剂和吸附的有机物,降低焦化废水处理的成本。

作为优选,步骤(5)中,兰炭、褐煤的质量比为2:1~3:1时,混合吸附剂的热值达标,可以直接将兰炭和褐煤混合粉料配加进入高炉用作喷吹燃料用;兰炭、褐煤的质量比在1:1以上,且<2:1时,混合吸附剂只作为炼焦原料使用,因为不同配比的复合吸附剂,其用途也是不同的。

本项发明之中,所述的混合吸附剂的使用替代传统的活性炭可以有效降低吸附焦化废水的吸附成本,减少了脱附和再生这一过程;所得到的吸附饱和状态的混合吸附剂可直接配入炼焦原料、烧结过程或者高炉喷吹的燃料之中,吸附的有机物和吸附剂可以利用冶炼的高温过程同时无害化处理,在不影响焦化废水吸附效率的同时也不影响褐煤和兰炭后续冶炼环节的使用,大大节约成本。

本发明采用以褐煤与兰炭为原料,进行褐煤与兰炭的吸附剂的功能组合与性能调配,优化处理焦化废水的褐煤-兰炭新型吸附剂的最佳原料配比,从而获得最佳吸附效率,开发焦化废水吸附剂制备的新工艺;在原材料广泛且价格低廉的同时不影响焦化废水吸附脱除效果,这为焦化废水处理的工程设计和工业化生产提供基础。

本发明不再采用活性炭吸附后再脱附的处理模式,将吸附饱和的褐煤-兰炭新型吸附剂作为炼焦原料,或者烧结过程/高炉喷吹燃料,利用焦化、烧结和炼铁的高温条件裂解吸附的有机物,提高了废水处理效率,解决了吸附剂的处理问题。

本发明的有益技术效果为:

(1)本发明一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法,该方法适宜于大规模焦化废水处理,且吸附效果好、成本低廉,同时吸附饱和的兰炭与褐煤混合粉料吸附剂可继续作为炼焦原料或者烧结、高炉喷吹燃料,从而可以直接配入钢铁冶炼过程,利用冶炼的高温过程同时无害化处理吸附剂和吸附的有机物,降低焦化废水处理的成本。

(2)本发明一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法,提供一种新型兰炭-褐煤混合吸附剂,既具有良好的吸附效率、提高所用原料利用率的功能,又能克服活性炭价格高、机械强度低易粉碎的缺点,同时吸附后的仍可以进行二次利用,解决了吸附后的处理难题,从而优化焦化废水处理系统,显著提高其处理效率,降低成本与能耗,实现褐煤与兰炭的资源化、无害化、减量化和增值化。

(3)本发明一种以褐煤与兰炭为新型吸附剂的焦化废水处理方法,在应用领域上有很大的发展前景:在炼焦工艺中,被吸附的有机大分子可以充分裂解形成炼焦过程目标产物;在高炉喷吹燃料过程中,燃烧产生的二恶英等有害物质会在强还原性气氛之中产生无害的氮气。这两个主要应用,可以有效规避处理活性炭吸附净化工艺中脱附带来的经济成本,时间成本与二次污染,为实现资源合理利用和环境友好战略提供了可能。