公布日:2022.04.26

申请日:2021.12.28

分类号:C02F9/14(2006.01)I;C02F3/10(2006.01)I

摘要

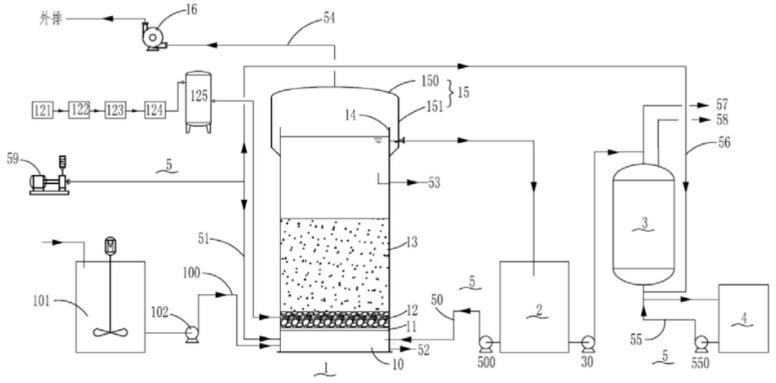

本发明公开了一种高盐难降解污水的深度处理装置,包括:生物活性炭反应器,生物活性炭反应器内由下及上依次设置滤板、承托层、生物活性炭层,滤板上分布有滤帽,承托层内设置曝气单元,生物活性炭层中设置活性炭及生物菌群,位于生物活性炭层的上侧还设置出水单元;生物活性炭反应器内位于滤板下侧的底部容腔还连接有用于送入污水的进水管;砂滤反应器,砂滤反应器的进口与出水单元连通,砂滤反应器上还设置净化水出口;反洗单元,反洗单元与生物活性炭反应器的底部容腔连通、还与砂滤反应器连通。同时还提供了相应的深度处理工艺。本发明高盐难降解污水的深度处理装置及工艺对污水的处理效果优异、能耗低、且操作成本低。

权利要求书

1.一种高盐难降解污水的深度处理装置,其特征在于,包括:生物活性炭反应器,所述生物活性炭反应器内由下及上依次设置滤板、承托层、生物活性炭层,所述承托层内设置曝气单元,所述生物活性炭层中设置活性炭及生物菌群,位于生物活性炭层的上侧还设置出水单元;所述生物活性炭反应器内位于滤板下侧的底部容腔还连接有用于送入污水的进水管;砂滤反应器,所述砂滤反应器的进口与所述出水单元连通,所述砂滤反应器上还设置净化水出口;反洗单元,所述反洗单元与所述生物活性炭反应器的底部容腔连通,用于由下及上对所述生物活性炭反应器进行反冲洗;所述反洗单元还与所述砂滤反应器连通,用于对砂滤反应器进行反冲洗。

2.根据权利要求1所述的高盐难降解污水的深度处理装置,其特征在于:所述生物活性炭层采用块状活性炭,且所述块状活性炭的粒径为1-3mm,表面耐磨强度为90-95%;所述块状活性炭采用中孔以上的孔径比例大于75%、大孔孔径的孔径比例大于30%,比表面积为800-1200m2/g,孔隙容积为1.2-1.6mL/g,堆积密度为0.45-0.55g/cm3的活性炭,其中,中孔的孔径为2-50nm、大孔的孔径大于50nm。

3.根据权利要求1所述的高盐难降解污水的深度处理装置,其特征在于:所述生物活性炭层的生物菌群含芽孢杆菌和硝化菌;其中,控制芽孢杆菌的含量不低于40%,硝化菌的含量不低于15%。

4.根据权利要求1所述的高盐难降解污水的深度处理装置,其特征在于:所述曝气单元包括在承托层内均匀分布的微孔曝气器,所述微孔曝气器通过氧气输送管道与外部氧气源连通。

5.根据权利要求1所述的高盐难降解污水的深度处理装置,其特征在于:所述出水单元包括在所述生物活性炭层上方设置的出水堰,及设于出水堰上方的出水槽,所述出水槽设置一槽顶及位于槽顶下方的槽壁,且所述出水槽罩设于所述出水堰的外周;所述出水单元的出水槽通过出水管道连接至中间池;所述中间池与所述砂滤反应器连通,所述砂滤反应器的净化水出口连接至出水池。

6.根据权利要求5所述的高盐难降解污水的深度处理装置,其特征在于:所述反洗单元包括分别与滤板下侧的容腔连通的第一反洗水管、第一反洗气管、放空管、以及设于所述生物活性炭层上方的第一反洗水外排管、第一反洗气外排管,所述第一反洗水管的进水口与所述中间池连通;所述反洗单元还包括与所述砂滤反应器连通的第二反洗水管、第二反洗气管、第二反洗水外排管、第二反洗气外排管;所述第二反洗水管的进水端与所述出水池联通。

7.根据权利要求1所述的高盐难降解污水的深度处理装置,其特征在于:所述生物活性炭反应器呈圆柱体状,其中所述生物活性炭层的高度占反应器高度的1/3-7/12;和/或;所述承托层的厚度为所述生物活性炭层高度的1/70-1/25;和/或;所述生物活性炭反应器在所述进水管与所述砂滤反应器之间设为并联的多级;所述砂滤反应器在所述出水单元的下游设为并联的多级。

8.根据权利要求6所述的高盐难降解污水的深度处理装置,其特征在于:还包括控制系统,所述控制系统与所述第一反洗水管、第一反洗气管、第一反洗水外排管、第一反洗气外排管,第二反洗水管、第二反洗气管、第二反洗水外排管、第二反洗气外排管上设置的电磁阀均电连接。

9.一种高盐难降解污水的深度处理工艺,其特征在于,包括如下工序:污水进入生物活性炭反应器底部,通过滤板上向上进入生物活性炭层,在曝气的作用下,经过活性炭吸附和生物菌群降解后,去除水中的难降解有机物;并且,控制曝气强度,利用曝气产生的高强度气水混合液,去除活性炭表面附着的盐分和悬浮物,使活性炭重新恢复吸附点位;部分被擦洗下来的活性炭粉末随曝气气流上升,随出水流出,同时带走部分可吸附但不可降解的有机物,随后进入中间池;将中间池内的水送至砂滤反应器顶部,通过砂滤作用截留杂质,砂滤出水从净化水出口进入出水池;并且,根据需要对生物活性炭反应器、砂滤反应器进行反冲洗。

10.根据权利要求9所述的高盐难降解污水的深度处理工艺,其特征在于:调节曝气强度控制气水比为3:1-5:1;和/或;当生物活性炭反应器反洗时,先通过第一反洗气管进行单独气洗;然后结合第一反洗水管将中间池内的水送入生物活性炭反应器的底部容腔,由下至上进行气水混合反洗;接着停止气洗、进行单独水洗,直至完成反洗流程。

发明内容

针对上述现有技术中存在的技术问题,本发明旨在提供一种处理效果优异、低能耗、低操作成本的高盐难降解污水的深度处理装置及工艺。具体的,采用具有特定孔径分布和比表面积的活性炭吸附、特定耐盐生物菌群、特定富氧曝气条件相结合的协同作用,使特定微生物在特定的富氧曝气条件下、且在特定活性炭表面形成“微生态系统”,达到持续稳定的生物降解过程,实现对高盐难降解废水污染物的高效降解处理。

本发明的目的之一是提供一种高盐难降解污水的深度处理装置,所采用的技术方案如下:

一种高盐难降解污水的深度处理装置,包括:

生物活性炭反应器,所述生物活性炭反应器内由下及上依次设置滤板、承托层、生物活性炭层,所述滤板上分布有滤帽,所述承托层内设置曝气单元,所述生物活性炭层中设置活性炭及生物菌群,位于生物活性炭层的上侧还设置出水单元;所述生物活性炭反应器内位于滤板下侧的底部容腔还连接有用于送入污水的进水管;

砂滤反应器,所述砂滤反应器的进口与所述出水单元连通,所述砂滤反应器上还设置净化水出口;

反洗单元,所述反洗单元与所述生物活性炭反应器的底部容腔连通,用于由下及上对所述生物活性炭反应器进行反冲洗;所述反洗单元还与所述砂滤反应器连通,用于对砂滤反应器进行反冲洗。

优选的,所述生物活性炭层采用块状活性炭,且所述块状活性炭的粒径为1-3mm,表面耐磨强度为90-95%;

所述块状活性炭采用中孔以上的孔径比例大于75%、大孔孔径的孔径比例大于30%,比表面积为800-1200m2/g,孔隙容积为1.2-1.6mL/g,堆积密度为0.45-0.55g/cm3的活性炭,其中,中孔的孔径为2-50nm、大孔的孔径大于50nm。

优选的,所述生物活性炭层的生物菌群富含蜡状和/或柱状芽孢杆菌和硝化菌;其中,控制芽孢杆菌的含量不低于40%,硝化菌的含量不低于15%。

优选的,所述曝气单元包括在承托层内均匀分布的微孔曝气器,所述微孔曝气器通过氧气输送管道与外部氧气源连通。

优选的,所述出水单元包括在所述生物活性炭层上方设置的出水堰,及设于出水堰上方的出水槽,所述出水槽设置一槽顶及位于槽顶下方的槽壁,且所述出水槽罩设于所述出水堰的外周;

所述出水单元的出水槽通过出水管道连接至中间池;所述中间池与所述砂滤反应器连通,所述砂滤反应器的净化水出口连接至出水池。

进一步的,所述出水槽的槽顶通过管道与尾气风机连通。

进一步的,所述反洗单元包括分别与滤板下侧的容腔连通的第一反洗水管、第一反洗气管、放空管、以及设于所述生物活性炭层上方的第一反洗水外排管、第一反洗气外排管,所述第一反洗水管的进水口与所述中间池连通。

所述反洗单元还包括与所述砂滤反应器连通的第二反洗水管、第二反洗气管、第二反洗水外排管、第二反洗气外排管;所述第二反洗水管的进水端与所述出水池联通。

优选的,所述生物活性炭反应器呈圆柱体状,其中所述生物活性炭层的高度占反应器高度的1/3-7/12。

优选的,所述承托层采用粗砂,厚度为所述生物活性炭层高度的1/70-1/25。

进一步的,还包括控制系统,所述控制系统与所述第一反洗水管、第一反洗气管、第一反洗水外排管、第一反洗气外排管,第二反洗水管、第二反洗气管、第二反洗水外排管、第二反洗气外排管上设置的电磁阀均电连接。

优选的,所述生物活性炭反应器在所述进水管与所述砂滤反应器之间设为并联的多级;所述砂滤反应器在所述出水单元的下游设为并联的多级。

本发明的目的之二是提供一种高盐难降解污水的深度处理工艺,包括如下工序:

污水进入生物活性炭反应器底部,通过滤板上的滤帽分布向上进入生物活性炭层,在曝气的作用下,经过活性炭吸附和生物菌群降解后,去除水中的难降解有机物;并且,控制曝气强度,利用曝气产生的高强度气水混合液,去除活性炭表面附着的盐分和悬浮物,使活性炭重新恢复吸附点位;部分被擦洗下来的活性炭粉末随曝气气流上升,随出水流出,同时带走部分可吸附但不可降解的有机物,随后进入中间池;

将中间池内的水送至砂滤反应器顶部,通过砂滤作用截留杂质,砂滤出水从净化水出口进入出水池;

并且,根据需要对生物活性炭反应器、砂滤反应器进行反冲洗。

优选的,调节曝气强度控制气水比为3:1-5:1。

优选的,当生物活性炭反应器反洗时,先通过第一反洗气管进行单独气洗;然后结合第一反洗水管将中间池内的水送入生物活性炭反应器的底部容腔,由下至上进行气水混合反洗;接着停止气洗、进行单独水洗,直至完成反洗流程。

优选的,当砂滤反应器反洗时,先通过第二反洗气管进行单独气洗;然后结合第二反洗水管将出水池内的水送入砂滤反应器的底部,由下至上进行气水混合反洗;接着,停止气洗、进行单独水洗;直至完成反洗流程。

本发明的有益效果体现在:

(1)基于本发明装置及工艺的设置,使污水由底部容腔进入生物活性反应器内,由下及上进入生物活性炭层,在曝气的作用下,经过活性炭吸附和微生物降解后,去除水中的难降解有机物;并且,利用曝气产生的高强度气水混合液,可以去除活性炭表面附着的盐分和悬浮物,使活性炭不断重新恢复、持续保持吸附点位;部分被擦洗下来的活性炭粉末随出水流出,同时带走部分可吸附但不可降解的有机物,从而达到去除COD的目的。并且,出水随后进入砂滤反应器通过砂滤作用进一步截留活性炭、悬浮物、生物絮体等杂质,砂滤净化水从净化水出口排出收集。至此,本发明能够实现对高盐难降解污水的处理效率和降解效率。

(2)本发明利用特定形态、特定孔径结构及比表面积的活性炭,增加对高盐难降解污水中大分子难降解有机物的吸附能力,并且增加对耐盐生物降解菌群的吸附能力,将污染物从低浓度的难降解污水中吸附到活性炭上,同时在特定富氧曝气的条件下,在活性炭上建立了持续稳定的生物降解微生态系统,从而实现对高盐难降解废水污染物的深度高效降解处理。

(3)本发明生物活性炭反应器在运行过程中无需投加化学药剂,运行成本低,应用前景好。

(发明人:韩媛媛;王日彩;马洪玺;杨秀梅;池剑亭;朱洪;张文军)