公布日:2022.04.12

申请日:2021.12.31

分类号:C02F3/30(2006.01)I

摘要

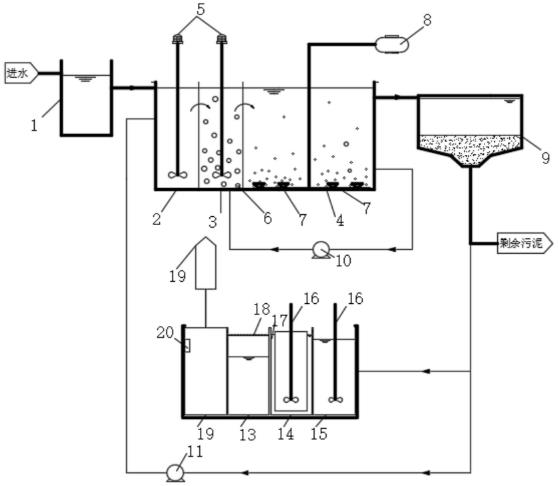

本发明提供一种ASO法在低碳氮比下深度脱氮的污水处理装置及工艺,所述装置按照污水的水流方向,依次设置厌氧池、硫自养反硝化池和好氧池,以及与构建在ASO工艺旁的造粒制作单元;所述造粒制作单元包括依次连接的驯化池、制粒池、交联池、冷冻池和自动投加装置;所述自动投加装置用于将造粒自动投加至硫自养反硝化池。本发明所述装置提高了除氮效率,无需新增构筑物,可以放置在在污水处理厂二沉池前。所述工艺包括:污水依次经过厌氧池、硫自养反硝化池和好氧池后出水,所述好氧池中的硝化液回流至所述厌氧池。本发明所述工艺无需外加碳源、原料成本低、无污染物排放,提高污水利用率,实现污水再利用,符合绿色环保的要求。

权利要求书

1.一种利用ASO法脱氮的污水处理装置,其特征在于,按照污水的水流方向,依次设置厌氧池、硫自养反硝化池和好氧池,以及构建在ASO工艺旁的造粒制作单元;所述造粒制作单元包括依次连接的驯化池、制粒池、交联池、冷冻池和自动投加装置;所述自动投加装置用于将造粒自动投加至硫自养反硝化池。

2.根据权利要求1所述的污水处理装置,其特征在于,所述好氧池设置有硝化液回流管路至所述硫自养反硝化池;优选地,所述厌氧池和硫自养反硝化池的过水处设置透水隔网;优选地,所述硫自养反硝化池和好氧池的过水处设置透水隔网。

3.根据权利要求1或2所述的污水处理装置,其特征在于,所述驯化池内部设置有搅拌装置;优选地,所述驯化池与制粒池通过单向管道连接。

4.根据权利要求1-3任一项所述的污水处理装置,其特征在于,所述制粒池设置有污泥管道;优选地,所述污泥管道与交联池的顶部连接。

5.根据权利要求1-4任一项所述的污水处理装置,其特征在于,所述交联池的顶部设置有透水隔板。

6.根据权利要求1-5任一项所述的污水处理装置,其特征在于,所述冷冻池设置有温度控制装置;优选地,所述冷冻池用于固化和储存造粒。

7.根据权利要求1-6任一项所述的污水处理装置,其特征在于,所述污水处理装置还包括初沉池和二沉池;优选地,所述初沉池与所述厌氧池连接;优选地,所述二沉池与所述好氧池连接;优选地,所述二沉池底部设置有污泥出口,所述污泥出口连接有污泥回流管路,所述污泥回流管路与所述厌氧池以及所述造粒制作单元相连。

8.一种ASO法在低碳氮比下深度脱氮的污水处理工艺,其特征在于,利用权利要求1-7任一项所述的污水处理装置,所述污水处理工艺包括:污水依次经过厌氧池、硫自养反硝化池和好氧池后出水;所述好氧池中的硝化液回流至所述厌氧池。

9.根据权利要求8所述的污水处理工艺,其特征在于,所述污水处理工艺还包括:污水进入初沉池后依次经过厌氧池、硫自养反硝化池和好氧池后出水流入二沉池;优选地,所述二沉池排出的部分活性污泥回流至所述厌氧池以及所述造粒制作单元;所述二沉池的剩余污泥排出回收。

10.根据权利要求8或9所述的污水处理工艺,其特征在于,所述硫自养反硝化池内为缺氧条件;优选地,所述硫自养反硝化池内溶解氧含量为0.2-0.5mg/L;优选地,所述硫自养反硝化池内含有硫自养反硝化造粒。

发明内容

鉴于现有技术中存在的问题,本发明提供一种ASO法在低碳氮比下深度脱氮的污水处理装置及工艺,所述装置可将造粒自动投加至硫自养反硝化池,提高除氮效率;所述工艺解决了深度脱氮的污水处理过程中碳源投加难、成本高和运行不稳定等问题,提高污水利用率,实现污水再利用。

ASO工艺指通过厌氧池、硫自养反硝化池和好氧池依次相连的组合工艺用于去除水中有机污染物和氮、磷等活性污泥的污水处理方法,简称ASO法。

为达到上述技术效果,本发明采用以下技术方案:

第一方面,本发明提供了一种用于脱氮的污水处理装置,按照污水的水流方向,依次设置厌氧池、硫自养反硝化池和好氧池,以及构建在ASO工艺旁的造粒制作单元。

所述造粒制作单元包括依次连接的驯化池、制粒池、交联池、冷冻池和自动投加装置;所述自动投加装置用于将造粒自动投加至硫自养反硝化池。

本发明中,所述厌氧池、硫自养反硝化池和好氧池的容积比为1:1:3。

本发明中,所述造粒制作工艺单元可以缩短造粒的制作时间,可以大批量生产,且不会有污染物的排放,符合绿色环保的要求,制作的造粒可自动投加至硫自养反硝化池,提高了除氮效率;所述污水处理装置无需新增构筑物,可以放置在在污水处理厂二沉池前,适用于大、中型城镇污水和工业废水的处理。

作为本发明优选的技术方案,所述好氧池设置有硝化液回流管路至所述硫自养反硝化池。

本发明中,所述好氧池与鼓风装置连接。

本发明中,所述好氧池的底部设置有曝气管。

本发明中,所述硫自养反硝化池内部设置有搅拌装置。

优选地,所述厌氧池和硫自养反硝化池的过水处设置透水隔网。

优选地,所述硫自养反硝化池和好氧池的过水处设置透水隔网。

本发明中,所述厌氧池和自养反硝化池内部均设置有搅拌装置。

本发明中,所述透水隔网的主要作用是防止造粒流失,透水隔网需定期清洗更换,防止堵塞造成水流不畅。

作为本发明优选的技术方案,所述驯化池内部设置有搅拌装置。

优选地,所述驯化池与制粒池通过单向管道连接。

本发明中,所述驯化池的管道进口设置有开关装置,所述开关装置在驯化好活性污泥后打开。

本发明中,所述驯化池用于将二沉池回流的活性污泥及投加的硫粉混合均匀后进行驯化,驯化好的活性污泥通过单向管道进入制粒池。

作为本发明优选的技术方案,所述制粒池设置有污泥管道。

优选地,所述污泥管道与交联池的顶部连接。

本发明中,所述制粒池四周设置有水浴加热池,水浴加热池设置有加热装置。

本发明中,所述制粒池用于将驯化好的活性污泥和水凝胶载体通过搅拌装置混合均匀,得到造粒凝胶。

作为本发明优选的技术方案,所述交联池的顶部设置有透水隔板。

本发明中,所述透凝胶隔板为多圆孔平面结构。

本发明中,所述透凝胶隔板需定期清洗疏通,防止透凝胶隔板的圆孔堵塞。

本发明中,所述透水隔板内部含有2%饱和氯化钙溶液。

本发明中,所述交联池用于将凝胶制作成造粒。

作为本发明优选的技术方案,所述冷冻池设置有温度控制装置。

本发明中,所述冷冻池的温度保持为-4℃。

优选地,所述冷冻池用于固化和储存造粒。

作为本发明优选的技术方案,所述污水处理装置还包括初沉池和二沉池。

优选地,所述初沉池与所述厌氧池连接。

优选地,所述二沉池与所述好氧池连接。

优选地,所述二沉池底部设置有污泥出口,所述污泥出口连接有污泥回流管路,所述污泥回流管路与所述厌氧池以及所述造粒制作单元相连。

第二方面,本发明提供一种利用上述装置在低碳氮比下深度脱氮的污水处理工艺,所述污水处理工艺包括:污水依次经过厌氧池、硫自养反硝化池和好氧池后出水;所述好氧池中的硝化液回流至所述厌氧池。

本发明所述污水处理工艺无需外加碳源,降低了成本,能够在低碳氮比下深度脱氮,提高污水利用率,实现污水再利用,且反硝化速率快,能够实现废水的总氮达标。

作为本发明优选的技术方案,所述污水处理工艺还包括:污水进入初沉池后依次经过厌氧池、硫自养反硝化池、和好氧池后出水流入二沉池。

优选地,所述二沉池排出的部分活性污泥回流至所述厌氧池以及所述造粒制作单元;所述二沉池的剩余污泥排出回收。

本发明中,所述厌氧池的主要作用是对污水中部分有机物进行氨化并且释放磷。

本发明中,所述硫自养反硝化池的主要作用是反硝化脱氮,自养反硝化菌在缺氧状态下将硝态氮或亚硝态氮还原成氨气,硫自养反硝化菌协同活性污泥中的异养反硝化菌共同作用,促进体系的脱氮效果,从而达到污水处理厂的深度脱氮。

本发明中,所述好氧池的主要作用是去除大量有机物、吸收磷及进行硝化反应。

本发明中,所述好氧池内溶解氧的含量>2mg/L。

作为本发明优选的技术方案,所述硫自养反硝化池内为缺氧条件。

优选地,所述硫自养反硝化池内溶解氧含量为0.2-0.5mg/L,例如可以是0.2mg/L、0.25mg/L、0.3mg/L、0.35mg/L、0.4mg/L、0.45mg/L或0.5mg/L等,但不限于所列举的数值,数值范围内的其他数值同样适用。

优选地,所述硫自养反硝化池内含有硫自养反硝化造粒。

本发明中,所述硫自养反硝化造粒方法包括:以凝胶材料为载体包埋脱氮硫杆菌和/或硫粉。

本发明中,所述硫自养反硝化造粒是一种无污染、非易燃易爆材料,对生态环境不会造成影响。

本发明中,硫自养反硝化是利用化能自养微生物在缺氧条件下以还原态硫(S2O32-、单质S、S2-等)为电子供体将氧化态氮还原为氮气(N2)并生成硫酸盐实现深度脱氮,整个过程无需外加碳源。硫自养反硝化造粒原料成本低、性质稳定,既能作为反硝化过程中的电子供体,又能作为硫自养反硝化菌生长的载体。

与现有技术相比,本发明具有以下有益效果:

(1)本发明提供的污水处理装置,造粒制作工艺单元可以缩短造粒的制作时间,可以大批量生产,且不会有污染物的排放,符合绿色环保的要求,制作的造粒可自动投加至硫自养反硝化池,提高了除氮效率,无需新增构筑物,适用于大、中型城镇污水和工业废水的处理;

(2)本发明提供的ASO污水处理工艺,无需外加碳源、工艺简单、原料成本低、无污染物排放,提高污水利用率,实现污水再利用,符合绿色环保的要求,具有较好的工业应用前景。

(发明人:胡承志;高舒嘉;赵凯;曲久辉)