公布日:2023.02.03

申请日:2022.11.23

分类号:C02F9/00(2023.01)I;B01D53/50(2006.01)I;B01D53/78(2006.01)I;C02F1/66(2006.01)N;C02F1/72(2006.01)N;C02F1/74(2006.01)N;C02F1/76(2006.01)N;C02F1/

78(2006.01)N;C02F103/18(2006.01)N

摘要

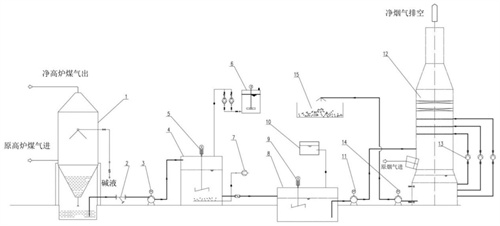

本发明提供一种高炉煤气精脱硫或脱氯废水回用于烟气脱硫的系统及工艺,所述系统包括高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统、过滤器、氧化箱、调质池及烟气脱硫系统;高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统的废水池通过管道与过滤器的入口相连,过滤器的出口通过管道与氧化箱的入口相连,氧化箱的出口通过管道与调质池的入口相连,调质池的出口通过管道与烟气脱硫系统的加料口相连。本发明创造性地将难处理的高炉煤气精脱硫的废水及喷碱洗氯废水回收并用于烟气脱硫,通过以废治废的方式,实现高炉煤气精脱硫的废水及喷碱洗氯废水处理及再利用的同时,脱除钢铁企业内部工艺设施烟气中的SO2,实现超低排放;并最终实现了废水零排放。

权利要求书

1.一种高炉煤气精脱硫或脱氯废水回用于烟气脱硫的系统,其特征在于,所述系统包括:高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统、过滤器、氧化箱、调质池及烟气脱硫系统;所述高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统的废水池通过管道与所述过滤器的入口相连,所述过滤器的出口通过管道与所述氧化箱的入口相连,所述氧化箱的出口通过管道与所述调质池的入口相连,所述调质池的出口通过管道与所述烟气脱硫系统的加料口相连。

2.根据权利要求1所述的系统,其特征在于,所述烟气脱硫系统包括湿法脱硫塔、半干法脱硫塔或半干法脱硫烟道反应器。

3.根据权利要求1或2所述的系统,其特征在于,当所述烟气脱硫系统为湿法脱硫塔时,所述系统包括水冲渣系统,所述湿法脱硫塔的排液口通过管道经由排液泵与所述水冲渣系统相连。

4.根据权利要求2所述的系统,其特征在于,半干法脱硫塔或半干法脱硫烟道反应器内设置喷嘴、喷枪或脱硫液雾化装置。

5.根据权利要求1或2所述的系统,其特征在于,所述氧化箱的顶部设置顶搅拌器或设置侧搅拌器;氧化箱的顶部加药口通过加药管线与加药系统相连,和/或底部布置氧化空气管路,所述氧化空气管路与氧化风系统相连;所述氧化箱的箱体上部设置入口及箱体下部设置出口,箱体上设置液位计。

6.根据权利要求1或2所述的系统,其特征在于,所述调质池的顶部设置顶搅拌机,其调质水进口通过管线与调质水系统相连,所述调质池的池体上部设置入口及池体下部设置出口,池体内设置pH计。

7.根据权利要求1或2所述的系统,其特征在于,所述过滤器的出口通过管道经由废水泵与所述氧化箱的入口相连;所述调质池的出口通过管道经由加料泵与所述烟气脱硫系统的加料口相连。

8.一种高炉煤气精脱硫或脱氯废水回用于烟气脱硫的工艺,其特征在于,所述工艺包括以下步骤:(1)利用过滤器对高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统排放的废水进行过滤;(2)将步骤(1)中所得过滤后的废水输送至氧化箱,于氧化箱中将废水中的HS-、S2-氧化成SO42-;(3)步骤(2)中氧化后的废水自流进入调质池,于调质池中与调质水进行混合调质;(4)将步骤(3)中调质后的废水作为脱硫剂输送至烟气脱硫系统,于烟气脱硫系统中与烟气接触实现烟气脱硫。

9.根据权利要求8所述的工艺,其特征在于,步骤(2)中,所述氧化包括:通过加药系统向所述氧化箱中加入氧化剂,和/或通过氧化风系统向所述氧化箱中输送氧化风,于氧化箱中废水与氧化剂和/或氧化风接触后其中的HS-、S2-被氧化成SO42-;其中,所述氧化剂包括臭氧、氯气、次氯酸钠、高锰酸盐及双氧水中的一种或者几种的组合;氧化风包括环境空气或厂区压缩空气。

10.根据权利要求8或9所述的工艺,其特征在于,步骤(3)中,所述调质水包括碱性排污废水和/或新水,其中,所述碱性排污废水包括氨区废水、锅炉排污水及锅炉冲渣水、高炉炼铁冲渣水、炼钢冲渣水中的一种或者几种的组合。

11.根据权利要求8或9所述的工艺,其特征在于,步骤(4)中,所述烟气包括炼铁高炉热风炉烟气、喷煤制粉加热炉烟气、轧钢加热炉或退火炉烟气、石灰窑烟气、锅炉烟气或者烧结球团烟气。

12.根据权利要求8或9所述的工艺,其特征在于,步骤(4)中,当所述烟气脱硫系统采用湿法脱硫时,所述工艺还包括:当脱硫剂失效后,通过排液泵将其排至水冲渣系统,用于冲渣;当所述烟气脱硫系统采用半干法脱硫时,所述工艺还包括:废水在脱硫过程中蒸发,以及采用除尘系统收集粉尘。

发明内容

为了解决上述的缺点和不足,本发明的一个目的在于提供一种高炉煤气精脱硫或脱氯废水回用于烟气脱硫的系统。

本发明的另一个目的还在于提供一种高炉煤气精脱硫或脱氯废水回用于烟气脱硫的工艺。本发明可实现将高炉煤气精脱硫的废水及喷碱洗氯废水回收再利用,用于烟气脱硫,以废治废的同时,实现废水零排放。

为了实现以上目的,一方面,本发明提供了一种高炉煤气精脱硫或脱氯废水回用于烟气脱硫的系统,其中,所述系统包括:高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统、过滤器、氧化箱、调质池及烟气脱硫系统;

所述高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统的废水池通过管道与所述过滤器的入口相连,所述过滤器的出口通过管道与所述氧化箱的入口相连,所述氧化箱的出口通过管道与所述调质池的入口相连,所述调质池的出口通过管道与所述烟气脱硫系统的加料口相连。

作为本发明以上所述系统的一具体实施方式,其中,所述烟气脱硫系统包括湿法脱硫塔、半干法脱硫塔或半干法脱硫烟道反应器。

作为本发明以上所述系统的一具体实施方式,其中,所述湿法脱硫塔可为本领域使用的常规湿法脱硫塔。如在本发明的一些实施例中,所述湿法脱硫塔的塔内设置多层喷淋层,多层所述喷淋层分别通过管道并经由循环泵与所述湿法脱硫塔的浆液池相连;所述湿法脱硫塔的上部设置除雾器,中下部设置原烟气入口,塔顶设置净烟气出口,塔底设置排液口。

作为本发明以上所述系统的一具体实施方式,其中,所述湿法脱硫塔的上部还可设置湿式电除尘器。

作为本发明以上所述系统的一具体实施方式,其中,当所述烟气脱硫系统为湿法脱硫塔时,所述系统包括水冲渣系统,所述湿法脱硫塔的排液口通过管道经由排液泵与所述水冲渣系统相连。

作为本发明以上所述系统的一具体实施方式,其中,所述水冲渣系统为高炉炼铁水冲渣系统或者炼钢水冲渣系统。

作为本发明以上所述系统的一具体实施方式,其中,半干法脱硫塔或者半干法脱硫烟道反应器内设置喷嘴、喷枪或脱硫液雾化装置。

作为本发明以上所述系统的一具体实施方式,其中,所述氧化箱的顶部设置顶搅拌器或设置侧搅拌器;氧化箱的顶部加药口通过加药管线与加药系统相连,和/或底部布置氧化空气管路,所述氧化空气管路与氧化风系统相连;

所述氧化箱的箱体上部设置入口及箱体下部设置出口,箱体上设置液位计。

作为本发明以上所述系统的一具体实施方式,其中,所述氧化箱为金属罐体或者混凝土结构的池子。

作为本发明以上所述系统的一具体实施方式,其中,所述调质池的顶部设置顶搅拌机,其调质水进口通过管线与调质水系统相连,所述调质池的池体上部设置入口及池体下部设置出口,池体内设置pH计。

作为本发明以上所述系统的一具体实施方式,其中,所述调质池为混凝土结构的池子。

作为本发明以上所述系统的一具体实施方式,其中,所述过滤器的出口通过管道经由废水泵与所述氧化箱的入口相连;所述调质池的出口通过管道经由加料泵与所述烟气脱硫系统的加料口相连。

另一方面,本发明还提供了一种高炉煤气精脱硫或脱氯废水回用于烟气脱硫的工艺,其中,所述工艺包括以下步骤:

(1)利用过滤器对高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统排放的废水进行过滤除渣,避免磨损或堵塞后续管路和设备;

(2)将步骤(1)中所得过滤后的废水输送至氧化箱,于氧化箱中将废水中的HS-、S2-氧化成SO42-;

(3)步骤(2)中氧化后的废水自流进入调质池,于调质池中与调质水进行混合调质,以将pH值或碱度调节至烟气脱硫系统所需参数;

(4)将步骤(3)中调质后的废水作为脱硫剂输送至烟气脱硫系统,于烟气脱硫系统中与烟气接触实现烟气脱硫。

作为本发明以上所述工艺的一具体实施方式,其中,步骤(2)中,所述氧化包括:通过加药系统向所述氧化箱中加入氧化剂,和/或通过氧化风系统向所述氧化箱中输送氧化风,于氧化箱中废水与氧化剂和/或氧化风接触后其中的HS-、S2-被氧化成SO42-;

其中,所述氧化剂包括臭氧、氯气、次氯酸钠、高锰酸盐及双氧水等强氧化剂中的一种或者几种的组合;

氧化风包括环境空气或厂区压缩空气。

作为本发明以上所述工艺的一具体实施方式,其中,步骤(2)中,通过风机向所述氧化箱中鼓入环境空气。

其中,步骤(2)中,氧化箱内的氧化作用,可以通过氧化风系统向所述氧化箱中鼓入氧化空气实现,亦可以通过加药系统向所述氧化箱中添加强氧化剂实现,或同时作用,从而避免废水中的HS-、S2-带入后续烟气脱硫系统,在进入水冲渣系统时再次气化排入大气。

作为本发明以上所述工艺的一具体实施方式,其中,步骤(3)中,所述调质水包括碱性排污废水和/或新水,其中,所述碱性排污废水包括氨区废水、锅炉排污水及锅炉冲渣水、高炉炼铁冲渣水、炼钢冲渣水等中的一种或者几种的组合。

其中,步骤(3)中,调质过程为将低品位的碱性排污废水或者新水补充至高炉煤气精脱硫系统或高炉煤气喷碱脱氯系统排出的废水中,通过pH值或碱度调节,实现脱硫剂的均质稳定供给,避免引起烟气脱硫系统内水平衡较大波动,实现烟气脱硫系统持续稳定的达标处理,同时也实现了低品质碱性排污废水的合理利用和处置。

作为本发明以上所述工艺的一具体实施方式,其中,步骤(4)中,所述烟气可以是钢铁企业多种类的低SO2浓度或小烟气量的烟气,包括炼铁高炉热风炉烟气、喷煤制粉加热炉烟气、轧钢加热炉或退火炉烟气、石灰窑烟气、锅炉烟气(如自备电厂锅炉烟气),甚至SO2浓度较高的烧结球团烟气等。

作为本发明以上所述工艺的一具体实施方式,其中,步骤(4)中,当所述烟气脱硫反应器系统采用湿法脱硫时,所述工艺包括:步骤(3)中调质后的废水作为脱硫剂通过加料泵二次提升,泵送入湿法脱硫塔,通过循环泵将脱硫剂从塔底提升至多层喷淋层进行喷洒,并与进入湿法脱硫塔的烟气(温度可为180℃以下)逆流接触,实现烟气脱硫,脱硫后的烟气经除雾器脱水后排出。

作为本发明以上所述工艺的一具体实施方式,其中,步骤(4)中,当所述烟气脱硫反应器系统采用湿法脱硫塔时,所述工艺还包括:当脱硫剂失效后,通过排液泵将其排至水冲渣系统,用于冲渣,从而实现废水零排放。其中,湿法脱硫为浆液强制循环脱硫。

作为本发明以上所述工艺的一具体实施方式,其中,步骤(4)中,当所述烟气脱硫反应器系统为半干法脱硫塔或者半干法脱硫烟道反应器时,此时烟气脱硫反应器系统不设置循环泵,所述工艺包括:

步骤(3)中调质后的废水作为脱硫剂通过加料泵二次提升,直接泵送入半干法脱硫塔或者半干法脱硫烟道反应器,经喷嘴、喷枪或脱硫液雾化装置雾化后,脱硫剂在高温烟气(如温度为75-180℃)中迅速吸收SO2实现脱硫,同时液滴蒸发,脱硫后的净烟气为干烟气。此时,系统亦无废水排放,同样实现了废水零排放与烟气超低排放。

作为本发明以上所述工艺的一具体实施方式,其中,步骤(4)中,当所述烟气脱硫系统采用半干法脱硫时,所述工艺还包括:废水脱硫后直接在烟气脱硫系统蒸发,亦实现废水零排放,以及采用除尘系统收集粉尘。

与现有技术相比,本发明所能达成的有益技术效果包括:

本发明创造性地将难处理的高炉煤气精脱硫的废水及喷碱洗氯废水回收并用于烟气脱硫,由于高炉煤气精脱硫的废水及喷碱洗氯废水的碱性较强,直接排放会造成环境污染,其中含有的NaOH、NaHCO3、Na2CO3等均为有效的脱SO2脱硫剂成分,因而将废水处理与烟气脱硫有机结合,通过以废治废的方式,实现高炉煤气精脱硫的废水及喷碱洗氯废水处理及再利用的同时,脱除钢铁企业内部工艺设施烟气中的SO2,彻底解决了目前高炉煤气精脱硫的废水及喷碱洗氯废水没有有效利用途径,增加厂区污水处理负荷的问题,同时完成了钢铁企业烟气净化,达到废水零排放及废气的超低排放要求以及充分利用了废水中未反应的有效脱硫剂成分,节约了脱硫剂,并可省去脱硫剂制备系统和副产物及废水处理系统,从而可节省投资,显著降低传统烟气脱硫系统的运行成本。

(发明人:王建华;牛得草;董艳苹;李加旺;郝景章;王亚楠;史光)