申请日2017.05.27

公开(公告)日2017.08.04

IPC分类号C02F1/72; C02F1/74; C02F103/36; C02F101/34

摘要

本发明公开了一种邻/对苯二酚生产过程中高浓度含酚废水的净化方法,包括以下步骤:在气旋流化床反应器上部扩大段和底部各配置1个空气入口,同时通入两股空气,以空气为氧化剂,一股空气从反应器底部进入气旋流化床反应器的流化段,另一股空气从扩大段的切向进入反应器中;将含酚废水从顶部加入到气旋流化床反应器的流化段中,在催化裂解氧化催化剂的作用下,废水中的酚类和空气发生催化裂解氧化反应,产生的气体自顶部进入固定床反应器中,在深度氧化催化剂作用下进行深度氧化反应,气体自固定床反应器出口排出,依次经过换热器和气液分离器,得到的冷凝液送入雨排系统,不凝气直接放空排放。本发明可以高效、低成本、低能耗地处理含酚废水。

权利要求书

1.一种邻/对苯二酚生产过程中含酚废水的净化方法,其特征在于包括以下步骤:

(1)、在气旋流化床反应器上部扩大段和底部各配置1个空气入口,同时通入两股空气,以空气为氧化剂,一股空气从反应器底部进入气旋流化床反应器的流化段,另一股空气从扩大段的切向进入反应器中;将苯酚羟基化生产邻/对苯二酚过程中产生的含酚废水从气旋流化床反应器顶部加入到气旋流化床反应器的流化段中,在催化裂解氧化催化剂的作用下,废水中的有机物和空气发生催化裂解氧化反应;

(2)、催化裂解氧化后产生的气体自顶部进入与气旋流化床反应器串联的固定床反应器中,在深度氧化催化剂作用下进行深度氧化反应;

(3)、经过深度氧化的气体自固定床反应器出口排出,依次经过换热器和气液分离器,得到的冷凝液送入雨排系统,不凝气直接放空排放。

2.根据权利要求1所述的邻/对苯二酚生产过程中含酚废水的净化方法,其特征在于所述的含酚废水的化学需氧量为1000~100000mgO2/L;含酚废水中总酚浓度为100~10000mg/L,所述的总酚浓度是指废水中苯酚、对苯二酚、邻苯二酚、间苯二酚的总浓度。

3.根据权利要求1所述的邻/对苯二酚生产过程中含酚废水的净化方法,其特征在于步骤(1)中,含酚废水的进料空速为0.05~0.6L/(kgcat,气旋流化床·h),空气的总进料空速为400~1500L/(kgcat,气旋流化床·h),从气旋流化床反应器底部进入流化段的空气与切向进入扩大段的空气体积比为9/1~2/1。

4.根据权利要求1所述的邻/对苯二酚生产过程中含酚废水的净化方法,其特征在于所述的催化裂解氧化反应的反应压力为0.1~0.25MPa,反应温度为300~450℃。

5.根据权利要求1所述的邻/对苯二酚生产过程中含酚废水的净化方法,其特征在于所述的催化裂解氧化催化剂为金属氧化物催化剂,以钌、钯、铂、金、铷、铬、锰的氧化物中的1种金属氧化物或不超过3种金属氧化物的复合为活性组分,以Y分子筛、ZSM-5、MCM-22、MCM-41、SBA-15、β分子筛中的一种为载体,活性组分的负载量为1~20%。

6.根据权利要求1所述的邻/对苯二酚生产过程中含酚废水的净化方法,其特征在于步骤(2)中,固定床反应器中深度氧化反应的反应压力与气旋流化床反应器的压力保持一致,深度氧化反应的反应温度为300~400℃。

7.根据权利要求1所述的邻/对苯二酚生产过程中含酚废水的净化方法,其特征在于固定床反应器中深度氧化催化剂的装填量与气旋流化床反应器中催化裂解氧化催化剂的质量相同。

8.根据权利要求1所述的邻/对苯二酚生产过程中含酚废水的净化方法,其特征在于所述的深度氧化催化剂为金属氧化物催化剂,以镧、铁、钴、镍、铈、铱、铜的氧化物中的1种金属氧化物或不超过3种金属氧化物的复合为活性组分,以氧化铝、氧化硅、活性白土、凹凸棒土中的一种为载体,活性组分的负载量为10~20%。

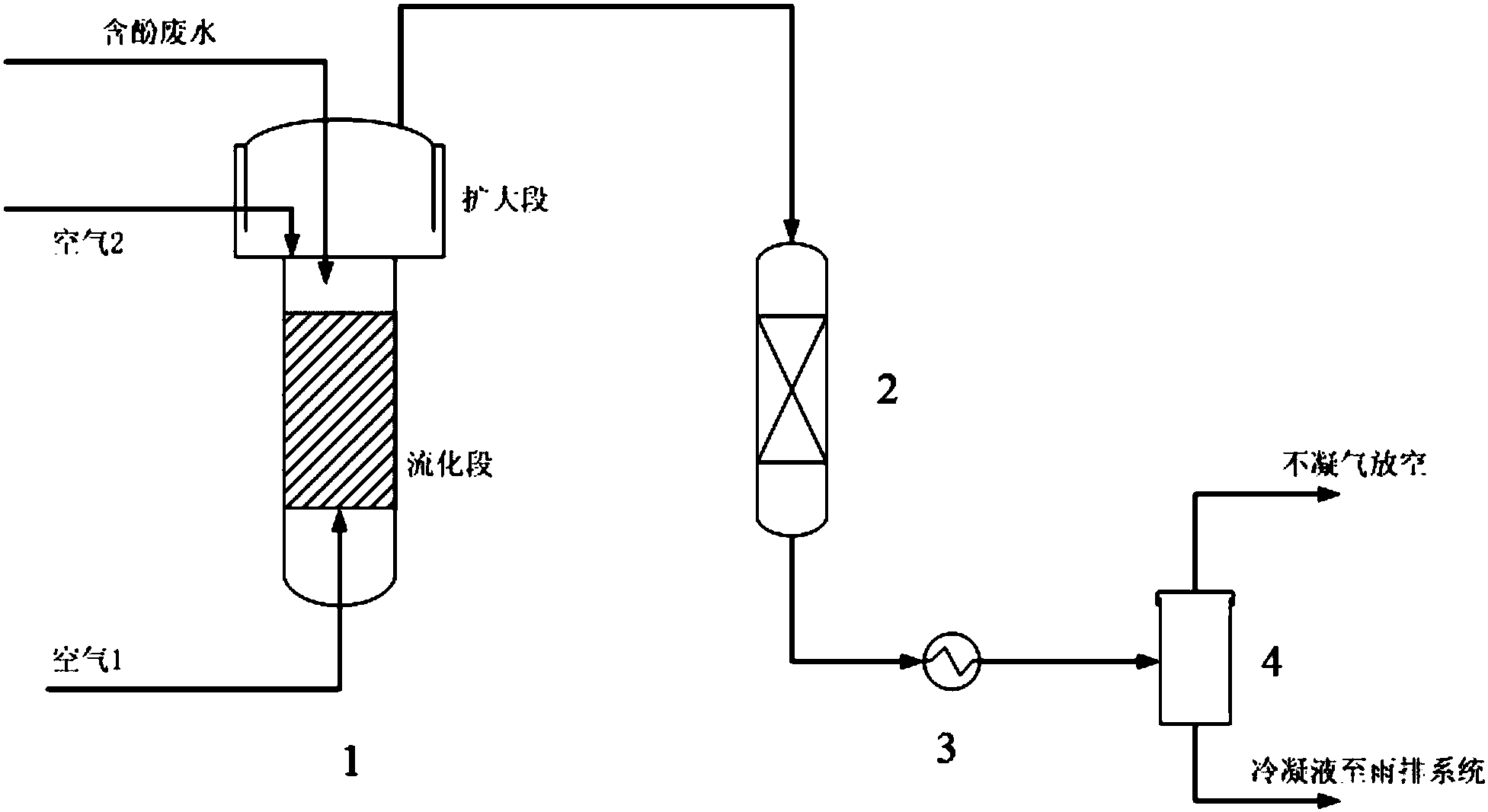

9.一种实现权利要求1所述的邻/对苯二酚生产过程中含酚废水的净化方法的系统,其特征在于所述的净化系统包括依次串联的气旋流化床反应器、固定床反应器、换热器和气液分离器;所述的气旋流化床反应器包括下部流化段和上部扩大段,在流化段装填催化裂解氧化催化剂,在气旋流化床反应器的扩大段设有切向进气口实现空气切向进入,在气旋流化床反应器底部设有1轴向进气口,在气旋流化床反应器顶部设有废水入口和气体出口;气旋流化床反应器的气体出口与固定床反应器顶部的气体入口连接,固定床反应器底部的出口与换热器连接。

说明书

一种邻/对苯二酚生产过程中高浓度含酚废水的净化方法

技术领域

本发明属于高浓度含酚废水的处理领域,具体涉及一种邻/对苯二酚生产过程中高浓含酚废水的净化方法。

背景技术

邻/对苯二酚是橡胶、医药、污染、农药和精细化工的重要原料、助剂和中间体,邻/对苯二酚的生产工艺以双氧水氧化苯酚羟基化法为主,反应方程式如下所示:

该工艺以水为反应媒介,采用30wt%左右的双氧水为氧化剂,在催化剂的作用下将苯酚氧化为邻/对苯二酚,同时生成水。氧化后的反应液经过甲基异丁基酮萃取后,大部分水可以循环使用,但仍然有部分水必须净化处理,在这部分水中含有苯酚、邻/对苯二酚、酚焦油以及甲基异丁基酮等危险化学品。

苯酚及其衍生物是一种高毒性、难降解的有机物,由于其对环境和人类健康的严重危害,含酚废水在排放之前必须进行有效的脱酚处理。我国挥发酚类废水直接排放(GB31571-2015)的标准是0.5mg/L,容易发生严重水环境污染问题而需要采取特别保护措施的地区,含挥发酚废水的直接排放标准为0.3mg/L。近年来,国内外学者对含酚废水处理做了大量的研究工作,并开发出多种处理方法,主要有物理法、催化氧化法、化学氧化法、生化法、电化学法、光降解法等。

物理法处理含酚废水主要有萃取法和吸附法。萃取脱酚技术中最关键的萃取剂的选择,美国专利6071409采用烷基叔戊基醚为萃取剂,一次萃取脱酚率可达90%以上(原水中的酚含量为7000mg/L),萃余液中酚含量仍在700mg/L左右;中国专利105540969公开了采用桉叶油醇做萃取剂处理酚含量为5000mg/L的苯酚废水,单次萃取脱酚率可达96.2%。萃取法处理含酚废水技术普遍存在萃取剂成本高、再生能耗高的缺点,且萃取后废水中酚含量及有机物化学需氧量(COD)难以达到园区废水的排放标准,因而该工艺常作为高浓度含酚废水的预处理手段,用于回收废水中的酚类,萃余液在通过其它手段进行处理,常用的处理方法为生化法。而吸附法脱酚技术由于大部分吸附剂价格昂贵,吸附再生成本高,易产生二次污染。

湿式氧化是20世纪50年代由美国科学家Zimmermann发展起来的一种有效的处理有毒、有害、高浓度有机废水的氧化技术,现已应用于含酚废水的处理中。Inchaurrondo等开发了湿式催化氧化的催化剂CuO-γAl2O3,并应用于苯酚废水处理,在最优条件下,苯酚去除率可达100%,总有机碳(TOC)达到80%(CHEMICAL ENGINEERING JOURNAL,2012.198:426-434.)。中国专利201510245064.2公开了一种湿式催化氧化催化剂的制备及基于该催化剂的酚类废水的净化方法,废水中酚含量为1000mg/L,空速为6h-1,反应压力为1.0MPa,反应温度为160℃时,酚的去除率可达96.4%,COD去除率为75%。湿式催化氧化完全降解COD,温度需达到约250℃,操作压力为4~8MPa,要求反应器材质耐高温、耐高压和耐腐蚀,同时湿式氧化法难以经过一步处理就能达到含酚废水处理的排放标准,仍然需要二次无害化处理,因而制约了湿式催化氧化的工业应用。

生物降解法是目前处理含酚废水最为主要的方法。Gonzalez等将假单细胞菌用藻朊酸钙凝胶成蛛体,成功用于流化床生物反应器中,对酚醛树脂厂产生的含酚废水进行处理,进流化床前酚浓度稀释至1000mg/L,运行时控制pH为6.6,温度30℃,进气量为85L/h,溶解氧为2~4.5mg/L时,苯酚去除率大于90%,处理后水中酚残余仍含100mg/L左右(BIORESOURCE TECHNOLOGY,2001.80(2):137-142.)。生物降解法的缺点在于酚类物质对菌种具有毒害作用,无法处理高浓度含酚废水。因而,在采用生物降解法处理含酚废水时,需对含酚废水进行预处理,降低废水中酚含量,使微生物得以存活。通常情况下,含酚废水进生化池时,需要控制废水中酚浓度不超过1000mg/L,同时生物处理方法存在装置占地面积大,运行管理要求高等不足之处。

近年来,光催化技术作为一种高级氧化技术而被广泛研究。专利CN201310338889.X公开了一种光催化降解含酚废水的装置及方法,该装置的核心是转盘反应器,包括壳体、转盘、转轴、激发光源、进液管和出液管。转盘和壳体内壁负载催化剂,转盘上下方都安装有激发光源,以增加光催化反应时间,强化传质效果。以酚含量为500mg/L的废水作为模拟对象,当转盘转速500r/min,光源为254nm低压汞灯,光强18.35mW/cm2,空速为50L/h,4h后取样分析测得苯酚的去除率为98.34%,残余酚浓度约8mg/L左右。该法存在催化剂难以分离,反应器结构复杂,光能利用率低等缺陷。中国专利CN20131029323.3公开了一种以二氧化氯为氧化剂,活性炭负载纳米级二氧化钛为催化剂,在紫外灯的照射下,对苯酚废水进行光降解的处理方法。处理前废水COD和苯酚的含量分别为433.7mg/L和195mg/L,处理后废水COD和苯酚含量分别为78.5mg/L和1.09mg/L,COD和苯酚去除率达到81.6%和99.5%。光催化处理后的含酚废水仍然需要进行二次处理,并且由于光降解法需要光照,因而废水的透明程度关系着降解效果,该法无法处理混浊或水质透明度较差的废水。

发明内容

本发明的目的在于提供一种在苯酚羟基化生产过程中萃取工艺产生的含酚废水净化处理方法。

本发明的目的是通过以下技术方案实现的:

一种邻/对苯二酚生产过程中高浓度含酚废水的净化方法,包括以下步骤:

(1)、在气旋流化床反应器上部扩大段和底部各配置1个空气入口,同时通入两股空气,以空气为氧化剂,一股空气从反应器底部进入气旋流化床反应器的流化段,另一股空气从扩大段的切向进入反应器中,使处于扩大段中的催化剂粒子与有机物分子在空气气旋的作用下返回至流化段中;将苯酚羟基化生产邻/对苯二酚过程中产生的含酚废水从气旋流化床反应器顶部加入到气旋流化床反应器的流化段中,在催化裂解氧化催化剂的作用下,废水中的有机物和空气发生催化裂解氧化反应;

(2)、催化裂解氧化后产生的气体自顶部进入与气旋流化床反应器串联的固定床反应器中,在深度氧化催化剂作用下进行深度氧化反应,进一步降低气体中有机物裂解后的小分子有机物;

(3)、经过深度氧化的气体自固定床反应器出口排出,依次经过换热器和气液分离器,得到的冷凝液送入雨排系统,不凝气直接放空排放。

本发明所述的含酚废水是在苯酚羟基化生产邻/对苯二酚过程中萃取工艺产生的含酚废水。所述的含酚废水中主要有机物为苯酚、对苯二酚、邻苯二酚、间苯二酚、酚焦油和萃取剂甲基异丁基酮。

所述的含酚废水的化学需氧量(COD)为1000~100000mgO2/L;含酚废水中总酚浓度为100~10000mg/L,所述的总酚浓度是指废水中苯酚、对苯二酚、邻苯二酚、间苯二酚的总浓度,以mg/L计量。

步骤(1)中,含酚废水的进料空速为0.05~0.6L/(kgcat,气旋流化床·h),空气的总进料空速为400~1500L/(kgcat,气旋流化床·h),从气旋流化床反应器底部进入流化段的空气与切向进入扩大段的空气体积比为9/1~2/1。本发明中,含酚废水的进料空速、空气进料空速是指相对于旋流流化床中的催化剂的空速。

所述的催化裂解氧化反应的反应压力为0.1~0.25MPa(绝压,下同),反应温度为300~450℃。

所述的催化裂解氧化催化剂为金属氧化物催化剂,以钌、钯、铂、金、铷、铬、锰等金属氧化物中的1种金属氧化物或不超过3种金属氧化物的复合为活性组分,以Y分子筛、ZSM-5、MCM-22、MCM-41、SBA-15、β分子筛中的一种为载体,活性组分的负载量为1~20%。所述的催化裂解氧化催化剂粒径为40~200μm。催化裂解氧化催化剂采用喷雾干燥法制得,制备方法:将活性组分的前驱体溶于水中,将载体粉末在上述水溶液中浸渍12h后,加入载体质量10~12%的粘结剂搅拌均匀,在喷雾干燥机中喷雾成型,在120℃烘干,550℃焙烧3h得金属氧化物催化剂。其中,活性组分为PtO2、PdO、RuO2、Au2O3时,其对应的前驱体为氯化盐;活性组分为MnO2、Rb2O、Cr2O3时,其对应的前驱体为硝酸盐。

步骤(2)中,固定床反应器中深度氧化催化剂的装填量与气旋流化床反应器中催化裂解氧化催化剂的质量相同;固定床反应器中深度氧化的反应压力与气旋流化床反应器的压力保持一致,反应温度为300~400℃。在固定床反应器的出口处气体中含有水蒸汽、二氧化碳以及未反应的有机物蒸汽,这部分气体在换热器中冷却至40~60℃,经过气液分离器得到的冷凝液中COD小于等于80mgO2/L,总酚浓度低于0.5mg/L,已达到雨排标准(地表水环境质量标准GB3838-2002》),从气液分离器顶部离开的不凝气体中VOCs含量不超过20mg/m3,达到大气污染物综合排放标准(GB16297-1996)和江苏省化学工业挥发性有机物排放标准。

所述的深度氧化催化剂为金属氧化物催化剂,以镧、铁、钴、镍、铈、铜、铱等金属氧化物中的1种金属氧化物或不超过3种金属氧化物的复合为活性组分,以氧化铝、氧化硅、活性白土、凹凸棒土中的一种为载体,活性组分的负载量为10~20%。深度氧化催化剂的粒径为2~5mm,采用浸渍法制备,通过挤条使之成型:将活性组分的前驱体溶于水中,与载体混辗均匀后,在挤条机中挤出成型,在120℃烘干,550℃焙烧3h得金属氧化物催化剂;其中,活性组分为La2O3、CuO、NiO、Co2O3、Fe2O3、CeO2时,其对应的前驱体为硝酸盐;活性组分为IrO2时,其对应的前驱体为氯化盐。

本发明的另一个目的是提供一种邻/对苯二酚生产过程中高浓度含酚废水的净化系统,所述的净化系统包括依次串联的气旋流化床反应器、固定床反应器、换热器和气液分离器;所述的气旋流化床反应器包括下部流化段和上部扩大段,在流化段装填催化裂解氧化催化剂,在气旋流化床反应器的扩大段设有切向进气口实现空气切向进入,在气旋流化床反应器底部设有轴向进气口,在气旋流化床反应器顶部设有废水入口和气体出口;气旋流化床反应器的气体出口与固定床反应器顶部的气体入口连接,固定床反应器装填深度氧化催化剂,固定床反应器底部的出口与换热器连接。

本发明中气旋流化床反应器是常规反应器。

本发明的有益效果如下:

本发明针对在苯酚羟基化生产邻/对苯二酚过程中产生的含酚废水的处理方法,具有工艺简单、条件温和、易于实现的特点,可以实现高效、低成本、低能耗地处理难降解、高毒性、高浓度的含酚废水,含酚废水经过气旋流化床反应器与固定床反应器串联的净化系统后,出水中的化学需氧量和酚含量均达到相应的排放标准,无需二次处理即可排放,得到的气体中VOCs含量达到排放标准,无需进一步处理即可直接排放。采用本发明方法可以极大地降低设备投资,同时也实现了保护环境的目的。