申请日2017.07.05

公开(公告)日2017.10.24

IPC分类号C22B7/00; C22B15/00; C22B19/04; C22B19/20; C22B23/00

摘要

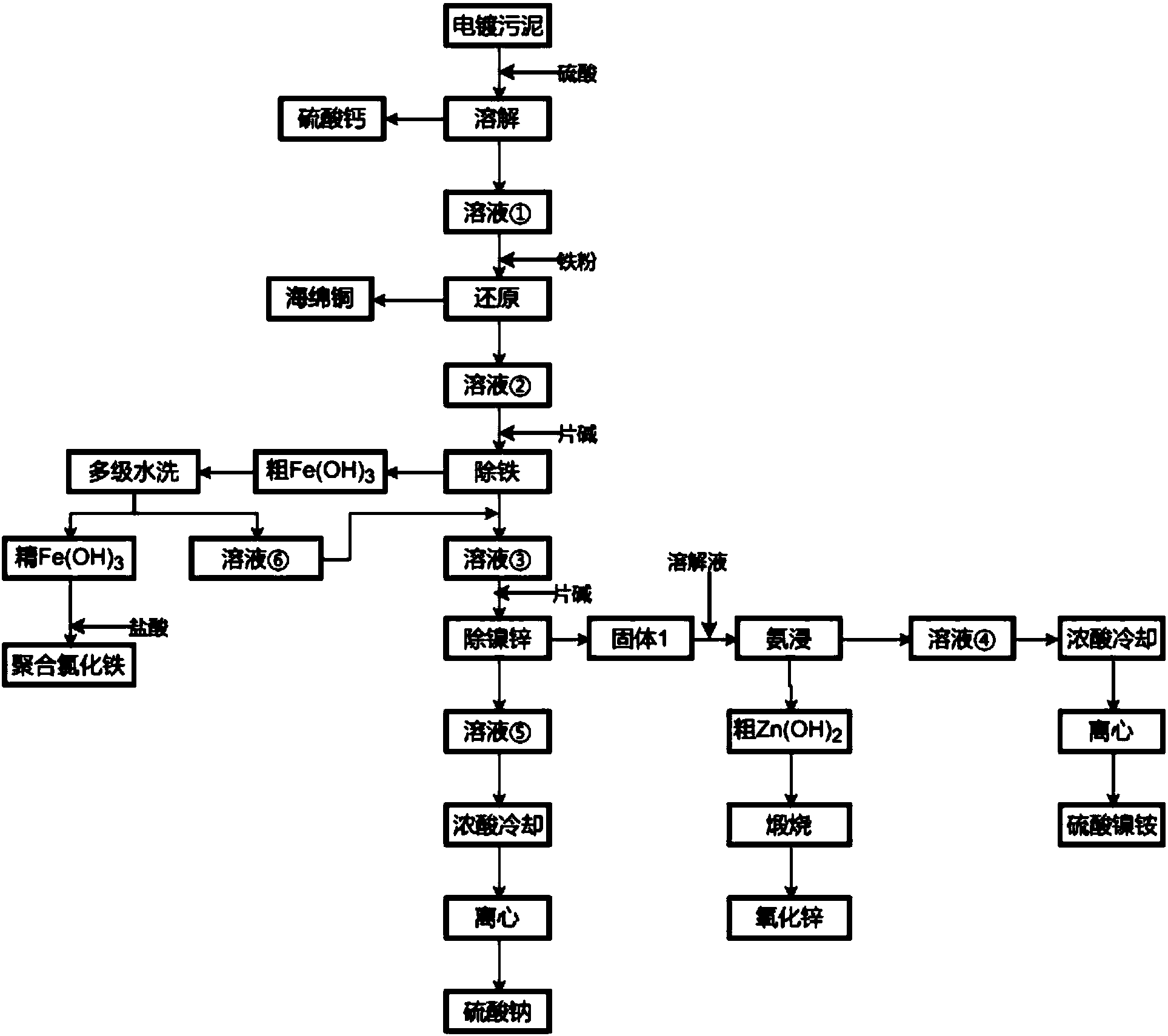

本申请人提供了一种分别回收电镀污泥中铜、镍、锌的方法,包括以下步骤:向电镀污泥加入硫酸溶解,固液分离后获得硫酸钙;对溶解后获得的溶液①采用还原方式获得海绵铜;向多级水洗后获得的精氢氧化铁中加入盐酸,加热共聚获得聚合氯化铁;多级水洗后产生的溶液⑥重新返回至溶液③中循环利用;对氨浸后的粗氢氧化锌进行煅烧获得氧化锌;对氨浸后获得的溶液④浓缩冷却制备硫酸镍铵;对除镍锌后获得的溶液⑤浓缩冷却制备硫酸钠。本发明提供了一种操作简单、适用性强、无污染、有价金属高价值化、环境友好的电镀污泥处理工艺。

权利要求书

1.一种分别回收电镀污泥中铜、镍、锌的方法,其特征在于包括以下步骤:

向电镀污泥加入硫酸溶解,固液分离后获得硫酸钙;

对溶解后获得的溶液①采用还原方式获得海绵铜和溶液②;

向多级水洗后获得的精氢氧化铁中加入盐酸,加热共聚获得聚合氯化铁;

多级水洗后产生的溶液⑥重新返回溶液③中循环利用;

对氨浸后的粗氢氧化锌进行煅烧获得氧化锌;

对氨浸后获得的溶液④浓缩冷却制备硫酸镍铵;

对除镍锌后获得的溶液⑤浓缩冷却制备硫酸钠。

2.根据权利要求1所述的方法,其特征在于具体操作方法包括以下步骤:

(1)向电镀污泥中加入稀硫酸进行溶解,稀硫酸中的硫酸与电镀污泥的质量比为0.15~0.25:1;常温下充分搅拌,然后进行固液分离,得到硫酸钙和溶液①;

(2)向步骤(1)中产生的溶液①加入铁粉,充分搅拌,置换铜,制得海绵铜和溶液②;所用铁粉的量为溶液①中铜的物质的量的1~3倍;

(3)向步骤(2)中产生的溶液②曝气充氧,使用片碱调节溶液②pH值为3~5,固液分离获得粗Fe(OH)3和溶液③;

(4)对步骤(3)中制得粗Fe(OH)3进行多级水洗,水洗后向获得的精氢氧化铁中加入盐酸并加热至80~100℃,共聚1~2h,制得聚合氯化铁;所用盐酸的量为精Fe(OH)3中铁的物质的量的3~5倍,粗Fe(OH)3进行多级水洗过程中产生的溶液⑥,重新返回中溶液③中循环使用;

(5)向步骤(3)中产生的溶液③加入片碱调节pH至7~8,固液分离获得固体①和溶液⑤;

(6)向步骤(5)中产生的固体①加入溶解液,常温下充分搅拌0.5~2h,固液分离获得粗Zn(OH)2和溶液④;

(7)将步骤(6)中产生的粗Zn(OH)2高温煅烧1~2h,煅烧温度300~500℃,得到氧化锌;

(8)对步骤(6)中产生的溶液④加入稀硫酸调节溶液pH值为6~7后,浓缩比重至1.3~1.5,然后冷却至30~40℃得到硫酸镍铵;

(9)对步骤(5)中产生的溶液⑤进行浓缩,浓缩比重至1.4~1.6,然后冷却至30~40℃得到硫酸钠。

3.根据权利要求2所述的方法,其特征在于:步骤(1)和步骤(8)中所使用的稀硫酸的质量分数为10wt%。

4.根据权利要求2所述的方法,其特征在于:步骤(3)中曝气时间为4~6h,曝气量为2~4m3/h,氧气浓度为20~24%。

5.根据权利要求2所述的方法,其特征在于:步骤(6)中所用盐酸质量浓度为36~38wt%。

6.根据权利要求2所述的方法,其特征在于:步骤(6)中所用溶解液成分为氨水与硫酸铵,总氨浓度为3~6mol/L,氨与铵盐浓度比为2~4:1。

说明书

一种分别回收电镀污泥中铜、镍、锌的方法

技术领域

本发明涉及环境保护技术领域,尤其是涉及一种分别回收电镀污泥中铜、镍、锌处理工艺,特别是高铜、高锌(铜锌含量分别大于2wt%)电镀污泥中铜、镍、铁、锌、钙的分离与价值化的方法。

背景技术

电镀行业是现代工业体系中不可缺少的组成部分,从小到一个螺丝钉,大到汽车、飞机、船舶等都离不开电镀,与之同时带来的是电镀过程中处理电镀废水产生的电镀污泥日益增多,电镀污泥因其重金属有毒物质超标等,对生态环境和人类健康构成了严重危害。

目前,国内外对危险固体废物处理最有效方式即为焚烧,通过高温煅烧将电镀污泥中重金属固定,从而降低危险固体中重金属对生态环境和人类健康的危害。但危险固体中的铜镍锌等金属国家重要战略资源,直接焚烧可以说对资源的一种浪费。

CN201210277773.5提供了一种电镀污泥资源化回收工艺,但是利用水解沉淀法回收电镀污泥中有价金属其最大弊端在于电镀污泥中有价金属含量不能过高,如铜镍含量过高,其相应的初始水解pH降低,分类回收有价金属的效果大打折扣。

CN201210277773.5提供了一种电镀污泥资源化回收工艺,其中仅仅利用水解水解沉淀法和锌的性质来分类回收铜、镍、锌,此工艺对高铜、高镍电镀污泥中铜的回收效果将会很差,大部分铜将会进入铬渣中,造成铜的浪费,在镍锌分离过程中碱用量巨大。

CN201310662501.1提供了一种含铜电镀污泥的处理方法,其仅能回收电镀污泥中铜,从工艺上看不能回收其他有价金属,如镍、锌等,且该工艺方法中回收铜后的工艺缺失无法判断其回收铜后废水如何处理。

CN201511008482.6提供了一种从电镀锌废弃含锌泥饼中回收锌的方法,从工艺上是针对高锌电镀污泥中锌的回收,且回收锌工艺较为复杂,回收过程中产生次生废弃物,且工艺中无相应处置方法。

发明内容

针对现有技术存在的上述问题,本申请提供了一种分别回收电镀污泥中铜、镍、锌的方法。本发明是一种操作简单、适用性强、无污染、有价金属高价值化、环境友好的电镀污泥处理工艺。

本发明的技术方案如下:

一种分别回收电镀污泥中铜、镍、锌的方法,包括以下步骤:

向电镀污泥加入硫酸溶解,固液分离后获得硫酸钙;

对溶解后获得的溶液①采用还原方式获得海绵铜和溶液②;

向多级水洗后获得的精氢氧化铁中加入盐酸,加热共聚获得聚合氯化铁;

多级水洗后产生的溶液⑥重新返回溶液③中循环利用;

对氨浸后的粗氢氧化锌进行煅烧获得氧化锌;

对氨浸后获得的溶液④浓缩冷却制备硫酸镍铵;

对除镍锌后获得的溶液⑤浓缩冷却制备硫酸钠。

具体操作方法包括以下步骤:

(1)向电镀污泥中加入稀硫酸进行溶解,稀硫酸中的硫酸与电镀污泥的质量比为0.15~0.25:1;常温下充分搅拌,然后进行固液分离,得到硫酸钙和溶液①;

(2)向步骤(1)中产生的溶液①加入铁粉,充分搅拌,置换铜,制得海绵铜和溶液②;所用铁粉的量为溶液①中铜的物质的量的1~3倍;

(3)向步骤(2)中产生的溶液②曝气充氧,使用片碱调节溶液②pH值为3~5,固液分离获得粗Fe(OH)3和溶液③;

(4)对步骤(3)中制得粗Fe(OH)3进行多级水洗,水洗后向获得的精氢氧化铁中加入盐酸并加热至80~100℃,共聚1~2h,制得聚合氯化铁;所用盐酸的量为精Fe(OH)3中铁的物质的量的3~5倍,粗Fe(OH)3进行多级水洗过程中产生的溶液⑥,重新返回中溶液③中循环使用;

(5)向步骤(3)中产生的溶液③加入片碱调节pH至7~8,固液分离获得固体①和溶液⑤;

(6)向步骤(5)中产生的固体①加入溶解液,常温下充分搅拌0.5~2h,固液分离获得粗Zn(OH)2和溶液④;

(7)将步骤(6)中产生的粗Zn(OH)2高温煅烧1~2h,煅烧温度300~500℃,得到氧化锌;

(8)对步骤(6)中产生的溶液④加入稀硫酸调节溶液pH值为6~7后,浓缩比重至1.3~1.5,然后冷却至30~40℃得到硫酸镍铵;

(9)对步骤(5)中产生的溶液⑤进行浓缩,浓缩比重至1.4~1.6,然后冷却至30~40℃得到硫酸钠。

步骤(1)和步骤(8)中所使用的稀硫酸的质量分数为10wt%。

步骤(3)中曝气时间为4~6h,曝气量为2~4m3/h,氧气浓度为20~24%。

步骤(6)中所用盐酸质量浓度为36~38wt%。

步骤(6)中所用溶解液成分为氨水与硫酸铵,总氨浓度为3~6mol/L,氨与铵盐浓度比为2~4:1。

本发明有益的技术效果在于:

本发明克服了传统电镀污泥处理过程中不能对固体中金属有效回收和高价值化的弊端,通过溶解、固液分离、置换、浓缩等工艺直接得到了硫酸钙、海绵铜、聚合氯化铁、氧化锌、硫酸镍氨和硫酸钠工业级产品,实现了电镀污泥中不同金属的分离和价值化,减少了资源的浪费和降低对环境的危害。本发明实施过程中无废水外排,降低了在处理电镀污泥过程中对水环境的污染,操作简单、适用性强、无污染、,从而实现了高效、环保、资源化的目的。