申请日2016.10.20

公开(公告)日2017.02.22

IPC分类号C02F11/10; C02F101/32

摘要

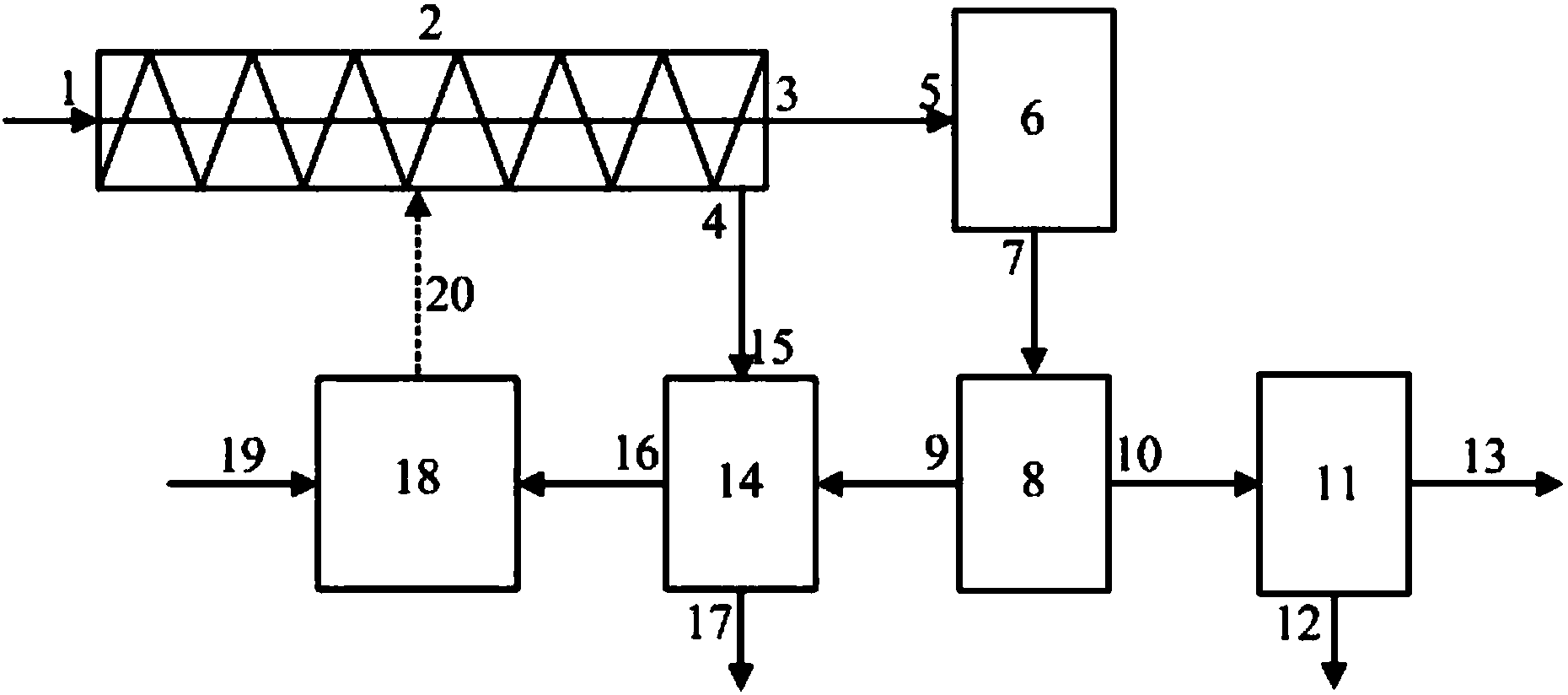

本发明涉及一种含油污泥分步连续热解及供能一体化方法与装置。本发明属于有机物热解技术领域。含油污泥分步连续热解及供能一体化方法:步骤一,一级裂解:含油污泥进入到一级裂解装置裂解;步骤二,二级裂解:热解油气进入二级裂解装置进行裂解;步骤三,喷淋及气液分离:通过喷淋使气液两相分离;步骤四,气体干燥及燃烧。气相进入到气体干燥装置,干燥后的气体作为清洁能源对一级裂解装置进行加热。含油污泥分步连续热解及供能一体化装置,包括一级裂解装置、二级裂解装置、喷淋塔、油水分离装置、气体干燥装置、燃烧装置,燃烧装置与一级裂解装置相对设置。本发明具有采用多级裂解,热解装置能量自持,实现能量高效利用等优点。

摘要附图

权利要求书

1.一种含油污泥分步连续热解及供能一体化方法,其特征是:含油污泥分步连续热解及供能一体化方法包括以下工艺过程:

步骤一:一级裂解

含油污泥由进料口进入到一级裂解装置中进行裂解;

步骤二:二级裂解

一级裂解产生的热解油气,进入二级裂解装置中进行裂解,在裂解催化剂的作用下实现油气进一步催化裂解,增加热解气中小分子烷烃、烯烃、一氧化碳及氢气的含量;

步骤三:喷淋及气液分离

二级裂解后的热解气通过喷淋,使气液两相分离,液相通过油水分离装置分离;

步骤四:气体干燥及燃烧

气液分离后的气相进入到气体干燥装置,气体干燥装置中的干燥源为一级裂解产生的热解炉渣;干燥后的气体进入燃烧装置,直接作为清洁能源对一级裂解装置进行加热。

2.根据权利要求1所述的含油污泥分步连续热解及供能一体化方法,其特征是:气体干燥及燃烧时,燃烧装置设有外部燃气供应,保证一级裂解装置能源供应稳定。

3.根据权利要求1所述的含油污泥分步连续热解及供能一体化方法,其特征是:气体干燥及燃烧时,气体干燥温度为80-200℃,一级裂解温度为400-700℃。

4.一种含油污泥分步连续热解及供能一体化装置,其特征是:含有污泥连续分步热解及供能一体化装置包括一级裂解装置(2)、二级裂解装置(6)、喷淋塔(8)、油水分离装置(11)、气体干燥装置(14)、燃烧装置(18);一级裂解装置热解气出口(3)与二级裂解装置热解气进口(5)连接,一级裂解装置炉渣出口(4)与气体干燥装置炉渣入口(15)连接,二级裂解装置裂解气出口(7)与喷淋塔(8)连接,喷淋塔液相出口(10)与油水分离装置(11)连接,喷淋塔气相出口(9)与气体干燥装置(14)连接,气体干燥装置不凝气出口(16)与燃烧装置(18)连接,燃烧装置(18)与一级裂解装置(2)相对设置供应能量。

5.根据权利要求4所述的含油污泥分步连续热解及供能一体化装置,其特征是:一级裂解装置(2)内置含油污泥螺旋输送结构。

6.根据权利要求4所述的含油污泥分步连续热解及供能一体化装置,其特征是:燃烧装置(18)设有保证一级裂解装置能源供应稳定的外部燃气供应机构。

说明书

一种含油污泥分步连续热解及供能一体化方法与装置

技术领域

本发明属于有机物热解技术领域,特别是涉及一种含油污泥分步连续热解及供能一体化方法与装置。特别涉及到含油污泥经热解、催化、气相干燥及再利用的供能一体化转化,可以最大程度实现含油污泥热解的自持加热转化的方法和装置。

背景技术

目前,成熟的含油污泥处理方式主要有两种:一种是采用焚烧技术;另一种是采用机械分离。但目前这两种方式在处理含油污泥过程中,都存在弊端。焚烧工艺,随着环保法律法规的健全,尾气处理要求越来越严格,处理成本也逐渐增大;机械分离,根据环保法对处理后的固废残渣要求,处理后残渣中的石油烃含量低于0.3%,然而单纯的机械分离难以实现这一目标。基于含油污泥中含有丰富的油气可再利用资源,采用热解工艺处理含油污泥,不仅能够使处理完后残渣达标排放,同时实现油气能量的回收利用。但目前针对热解后回收的渣油利用没有一个良好的解决方案以及存在热解过程整体能量利用率低等一系列技术问题。

发明内容

本发明为解决公知技术中存在的技术问题而提供一种含油污泥分步连续热解及供能一体化方法与装置。

本发明含油污泥分步连续热解及供能一体化工艺的提出,不仅能够实现残渣达标排放以及能量回收,而且能够实现对回收能量高效再利用。

本发明主要有一级裂解装置、二级裂解装置、喷淋塔、油水分离装置、气体干燥装置、燃烧装置以及油水分离装置。与现有的热解工艺相比,本发明实现多级裂解,大大增加热解后小分子烷烃、烯烃、一氧化碳及氢气的含量;将这些回收的不凝气干燥后通至燃烧装置将能量回用于一级裂解装置,实现能量再利用;将一级裂解装置中的高温炉渣,用于干燥装置中不凝气干燥,可以实现对高温残渣的能量再利用。从而实现含油污泥分级热解、能量一体化利用。

本发明含油污泥分步连续热解及供能一体化方法,含油污泥由含油污泥进料口进入到一级裂解装置中,采用燃气间接加热,通过内置的螺旋输送器将物料输送至一级裂解装置出料端,其中产生的热解油气由一级裂解装置热解气出口至二级裂解装置热解气进口,进入二级裂解装置的热解油气主要包含:焦油、水蒸气、氢气、一氧化碳、小分子烷烃、烯烃及大分子油气等碳氢化合物。二级裂解装置主要是在裂解催化剂的作用下实现对热解气中大分子油气进一步催化裂解,增加热解气中小分子烷烃、烯烃、一氧化碳及氢气的含量。经催化后的热解气进入到喷淋塔,使气液两相分离:液相为没有实现分解的油与水的混合物,通过喷淋塔液相出口进入到油水分离装置,分别实现油和水的回收;气相主要是小分子烷烃、烯烃、一氧化碳及氢气等不凝气,进入到气体干燥装置。气体干燥装置中的干燥源为一级裂解装置产生的热解炉渣。气体干燥装置中的炉渣排出后回收,炉渣干燥后的气体进入燃烧装置。由于这些小分子烷烃、烯烃、一氧化碳和氢气,可以直接作为清洁能源对一级裂解装置进行加热,为了保证一级裂解装置能源供应稳定,增加一个外部燃气供应,实现对自持供能转化的补充。经调节控制后,气体干燥装置的温度范围为80-200℃,一级裂解装置的温度范围为400-700℃,实现对含油污泥的分步连续热解及能量一体化处理。

一种含油污泥分步连续热解及供能一体化装置,包括一级裂解装置、二级裂解装置、喷淋塔、油水分离装置、气体干燥装置、燃烧装置;其连接关系为:一级裂解装置炉渣出口与气体干燥装置的炉渣入口连接;一级裂解装置热解气出口与二级裂解装置热解气进口连接;二级裂解装置裂解气出口与喷淋塔连接;喷淋塔液相出口与油水分离装置连接;喷淋塔气相出口与气体干燥装置连接;气体干燥装置不凝气出口与燃烧装置连接;燃烧装置将能量供应至一级裂解装置;一级裂解装置内置螺旋输送结构;二级裂解装置为催化裂解装置;气体干燥装置中干燥源为一级裂解装置产生的炉渣。

本发明含油污泥分步连续热解及供能一体化方法与装置和现有的含油污泥处理技术领域中热解装置技术的区别在于:采用了两级连续热解装置,分别为加热裂解和催化裂解;分步裂解能够大大增加热解气中小分子烷烃、烯烃、一氧化碳及氢气的含量,相较于常规热解装置回收渣油,该专利不仅能够对油气资源进行回收,还能完成对回收能源的高效利用,以实现热解装置能量自持转化;常规热解装置热解完后的炉渣达标后直接排放,炉渣的温度一般为300-600℃,该专利能够进一步对炉渣热量的利用,提高能量利用效率。

本发明的目的之一是提供一种具有采用多级裂解,解决了渣油能量再利用,实现热解装置能量自持,实现能量高效利用等特点的含油污泥分步连续热解及供能一体化方法。

本发明含油污泥分步连续热解及供能一体化方法所采取的技术方案是:

一种含油污泥分步连续热解及供能一体化方法,其特点是:含油污泥分步连续热解及供能一体化方法包括以下工艺过程:

步骤一:一级裂解

含油污泥由进料口进入到一级裂解装置中进行裂解;

步骤二:二级裂解

一级裂解产生的热解油气,进入二级裂解装置中进行裂解,在裂解催化剂的作用下实现油气进一步催化裂解,增加热解气中小分子烷烃、烯烃、一氧化碳及氢气的含量;

步骤三:喷淋及气液分离

二级裂解后的热解气通过喷淋,使气液两相分离,液相通过油水分离装置分离;

步骤四:气体干燥及燃烧

气液分离后的气相进入到气体干燥装置,气体干燥装置中的干燥源为一级裂解产生的热解炉渣;干燥后的气体进入燃烧装置,直接作为清洁能源对一级裂解装置进行加热。

本发明含油污泥分步连续热解及供能一体化方法还可以采用如下技术方案:

所述的含油污泥分步连续热解及供能一体化方法,其特点是:气体干燥及燃烧时,燃烧装置设有外部燃气供应,保证一级裂解装置能源供应稳定。

所述的含油污泥分步连续热解及供能一体化方法,其特点是:气体干燥及燃烧时,气体干燥温度为80-200℃,一级裂解温度为400-700℃。

本发明的目的之二是提供一种具有结构简单,操作方便,采用多级裂解,实现热解装置能量自持,热解炉渣干燥、预热产生的不凝气,实现能量高效利用等特点的含油污泥分步连续热解及供能一体化装置。

本发明含油污泥分步连续热解及供能一体化装置所采取的技术方案是:

一种含油污泥分步连续热解及供能一体化装置,其特点是:含有污泥连续分步热解及供能一体化装置包括一级裂解装置、二级裂解装置、喷淋塔、油水分离装置、气体干燥装置、燃烧装置;一级裂解装置热解气出口与二级裂解装置热解气进口连接,一级裂解装置炉渣出口与气体干燥装置的炉渣入口连接,二级裂解装置裂解气出口与喷淋塔连接,喷淋塔液相出口与油水分离装置连接,喷淋塔气相出口与气体干燥装置连接,气体干燥装置不凝气出口与燃烧装置连接,燃烧装置与一级裂解装置相对设置供应能量。

本发明含油污泥分步连续热解及供能一体化装置还可以采用如下技术方案:

所述的含油污泥分步连续热解及供能一体化装置,其特点是:一级裂解装置内置含油污泥螺旋输送结构。

所述的含油污泥分步连续热解及供能一体化装置,其特点是:燃烧装置设有保证一级裂解装置能源供应稳定的外部燃气供应机构。

本发明具有的优点和积极效果是:

含油污泥分步连续热解及供能一体化方法与装置由于采用了本发明全新的技术方案,与现有技术相比,

1、本发明采用两级裂解工艺,使得油气从含油污泥中脱附出来的同时,实现大分子裂解,大大增加小分子烷烃、烯烃、一氧化碳和氢气的含量,由于这些小分子烷烃、烯烃、一氧化碳和氢气,可以直接作为清洁能源对一级裂解装置进行加热,从而解决了对渣油能量再利用问题。

2、能量利用率高,该专利分步裂解可以产生大量的小分子烷烃、烯烃、一氧化碳及氢气,将其作为一级裂解装置的主要能量供给,提高能量利用率,实现热解装置能量自持;另外,一级裂解装置产生的高温炉渣,作为气体干燥装置中的干燥源,干燥、预热产生的不凝气。

分步连续热解及供能一体化装置,具有结构简单、布局紧凑合理、操作简单、效率高、实用性强,可降低含油污泥热解成本;同时,采用了小分子烷烃、烯烃、一氧化碳、氢气以及燃气作为供应能源,大大减少对环境污染。