申请日2016.05.26

公开(公告)日2016.09.21

IPC分类号C02F9/04; C02F101/20

摘要

本发明公开了一种脱除污酸废水中汞的工艺,具体包括以下步骤:将硫酸动力波洗涤过程中产生的污酸废水泵入反应槽,加入强氧化剂KMnO4,然后加入石灰乳反应,再加入硫化钠反应;在除汞后矿浆中加入絮凝剂聚丙烯酰胺,反应后将液体泵入板框过滤机过滤得滤液和滤渣,检测得到的滤液中的Hg含量<0.03mg/L,滤渣中含汞0.264‑20.33%,滤渣回收。采用本发明的方法处理铅锌冶炼行业硫酸动力波洗涤过程中产生的污酸除Hg,实现废水达标排放,操作简单可靠、通过生产现场试验结果证明,该新工艺在技术上是可行的。在生产实践中使用两年以来,彻底解决了铅锌冶炼污酸中Hg不达标的问题。采用本发明的工艺除汞,确保外排水Hg≤0.03mg/l,实现达标排放的方法。

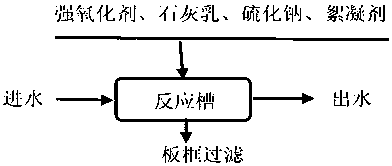

摘要附图

权利要求书

1.一种脱除污酸废水中汞的工艺,其特征在于:具体包括以下步骤;

(1)将硫酸动力波洗涤过程中产生的总汞浓度为20-2000mg/L,体积为30-35m3的污酸废水泵入反应槽,加入质量百分比浓度为5%,体积为4.18-418L的强氧化剂KMnO4,反应15-20分钟,然后加入波美度为3-4,体积为8-10 m3石灰乳反应10分钟,调整pH值到3-4,废水中Hg2+离子浓度为20-2000mg/L时加入质量百分比浓度为5%,体积为14.63-1463L的硫化钠,反应30-45分钟;

(2)在除汞后矿浆中加入质量千分比浓度为3‰、体积为1-1.5L的絮凝剂聚丙烯酰胺,反应5分钟后将液体泵入板框过滤机过滤得滤液和滤渣,检测得到的滤液中的Hg含量<0.03mg/L,滤渣中含汞0.264-20.33%,滤渣回收。

说明书

一种脱除污酸废水中汞的工艺

技术领域

本发明属于铅锌冶炼技术领域,涉及硫酸动力波洗涤过程中产生的污酸除汞,具体涉及一种脱除污酸废水中汞的工艺。

背景技术

污酸废水的来源与特点:污酸废水来源于铅锌冶炼过程中硫酸动力波洗涤,具有高Hg、高F、高COD的特点。尤其Hg浓度一般在20-2000mg/L,主要以悬浮颗粒态汞、离子态汞、胶体态汞存在,价态上有元素汞、一价汞和二价汞等。且随着矿源的变化,锌精矿中汞波动较大,造成了污酸废水中Hg波动也很大,给后续废水处理带来了很大难度。

污酸废水一般处理方法:如图2所示,目前国内处理污酸废水中汞的主要方法是硫化—中和沉淀法,一般的处理工艺流程如图1所示,传统的硫化—中和法存在的问题:硫化—中和沉淀法只能去除水中离子汞,无法处理水中悬浮颗粒态汞和胶体态汞,处理后废水Hg达标率低,不稳定,尤其不能适应当前外排废水Hg标准由原来的0.05mg/L下降到目前的0.03mg/L这一要求。一般处理以后Hg浓度在0.15-1.20mg/L。

发明内容

为了解决现有技术中存在的上述问题使外排废水汞含量达标,本发明提供了一种脱除污酸废水中汞的工艺。

本发明采用如下技术方案:一种脱除污酸废水中汞的工艺,具体包括以下步骤;(1)将硫酸动力波洗涤过程中产生的总汞浓度为20-2000mg/L,体积为30-35m3的污酸废水泵入反应槽,加入质量百分比浓度为5%,体积为4.18-418L的强氧化剂KMnO4,反应15-20分钟,然后加入波美度为3-4,体积为8-10 m3石灰乳反应10分钟,调整pH值到3-4,废水中Hg2+离子浓度为20-2000mg/L时加入质量百分比浓度为5%,体积为14.63-1463L的硫化钠,反应30-45分钟。

(2)在除汞后矿浆中加入质量千分比浓度为3‰、体积为1-1.5L的絮凝剂聚丙烯酰胺,反应5分钟后将液体泵入板框过滤机过滤得滤液和滤渣,检测得到的滤液中的Hg含量<0.03mg/L,滤渣中含汞0.264-20.33%,滤渣回收。

本发明的有益效果是:采用本发明的方法处理铅锌冶炼行业硫酸动力波洗涤过程中产生的污酸除Hg,实现废水达标排放,操作简单可靠、通过生产现场试验结果证明,该新工艺在技术上是可行的。在生产实践中使用两年以来,彻底解决了铅锌冶炼污酸中Hg不达标的问题。采用本发明的工艺除汞,确保外排水Hg≤0.03mg/l,实现达标排放的方法。

如图1所示,本发明的原理:

(1)在反应槽中加入强氧化剂KMnO4,将所有悬浮颗粒态汞、胶体态汞氧化为Hg2+,再通过硫化法将其沉淀。该新工艺对于废水中的Hg去除率高,去除率达到了99.995%以上。

(2)在反应槽中采用聚丙烯酰胺,提高了产出渣的凝聚效果,渣量小,无需通过浓密机浓密,直接将反应后浆化液絮凝后过滤,外排废水稳定废水达标,并且产出的废渣具有汞金属回收价值。

(3)该工艺可处理污酸废水中Hg高达2000mg/l。处理后废水一次达标,并且效果稳定。

(4)在一个反应槽内进行,操作简单易行。

(5)生产成本低,都是常用的是普通化工原料。

经实践证实:自2014年5月1日起首先在污酸中加入浓度为5%的强氧化剂KMnO4反应15-20分钟,然后加入波美度为3-4的石灰乳反应10分钟,调整pH值到3-4,加入浓度为5%的硫化钠,反应30-45分钟以来,我厂处理后污酸废水实现稳定达标,检测结果见表1。

表1 本发明工艺使用前后本厂排放废水达标情况汇总表(mg/L)

本发明工艺处理后废水Hg达标率高,生产控制简单易行,使用的都是大宗化工材料,稳定性好,产出的废渣具有回收价值,处理废水成本低,对于Hg波动大的废水具有较强的适应性,设备要求简单。适应了当前对于国家环保达标排放严格要求的特点,可以在全国铅锌冶炼行业推广使用。