申请日2015.11.30

公开(公告)日2017.10.03

IPC分类号C02F9/14; C09B61/00; C02F103/32

摘要

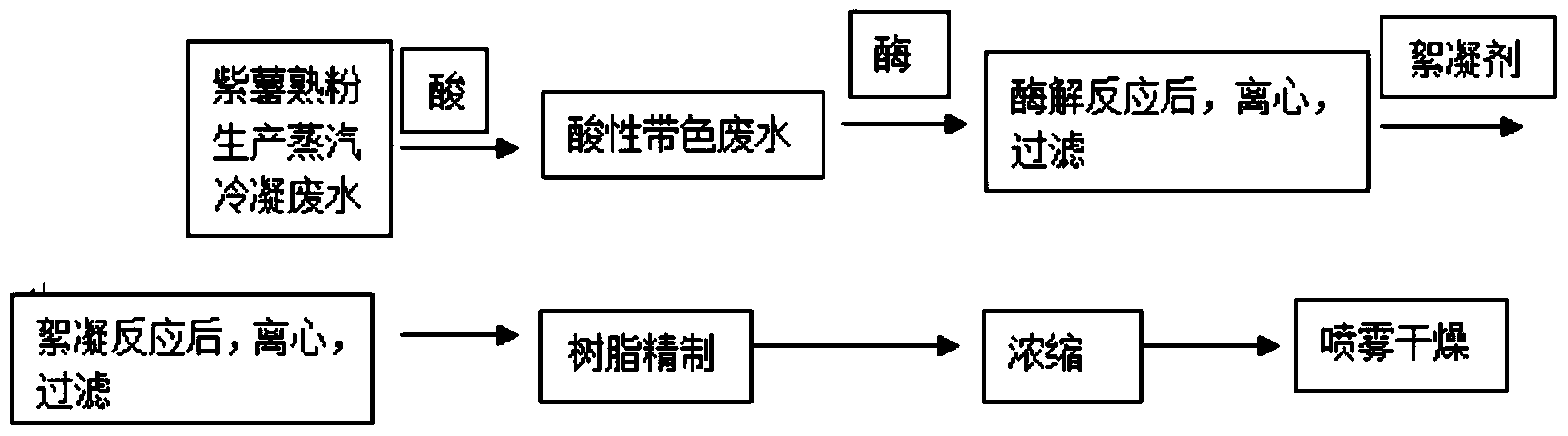

本发明公开了紫薯粉生产中有色污水的处理工艺,具体包括如下步骤:(1)酶解反,调节酸性环境下,向混合物中添加复合酶酶解反应;(2)离心,去除带色废水中的颗粒状杂质;(3)絮凝反应:向上清液中添加絮凝剂,进一步除去有机杂质,提高色素的纯度;(4)离心,去除带色废水经絮凝产生的沉淀;(5)大孔树脂纯化精制,经过大孔树脂精制进一步去除杂质,纯化色素;(6)浓缩,得到解析液浓缩为成品色素;(7)喷雾干燥,得到粉末成品色素。本发明既解决了紫薯熟粉生产时产生废水的污水处理问题,同时回收其中的色素,产生经济效益。且由此得到的色素,比常规萃取得到的色素溶解性更好,并具有紫薯特有的芳香气味,应用更加方便。

权利要求书

1.紫薯粉生产中有色污水的处理工艺,其特征在于,具体包括如下步骤:

(1)酶解反应:向带色废水中添加酸性溶液,调节调整pH值为3-5,温度降至45-60℃时,向混合物中添加0.1-1%的复合酶,反应0.5-2小时,所述复合酶为果胶酶、淀粉酶、蛋白酶中的一种或者几种;

(2)离心:将混合物放置在离心机中控制转速为3500rpm/min,离心5-10分钟,去除带色废水中的颗粒状杂质,收集上清液;

(3)絮凝反应:向上清液中添加0.02-0.05%的絮凝剂,絮凝剂为壳聚糖、ztc1+1和膨润土的复配产物,先添加3%的壳聚糖或者ztc1+1,然后再添加5%的膨润土,絮凝处理1-3小时;

(4)离心:将絮凝后的混合物放置在离心机中控制转速为3500rpm/min,离心5-10分钟,去除带色废水经絮凝产生的沉淀,收集上清液;

(5)大孔树脂纯化精制:通过大孔树脂吸附,水洗大孔树脂上附着的杂质,通过洗脱液解吸大孔树脂上的色素;

(6)浓缩:得到解析液浓缩为成品色素;

(7)喷雾干燥:得到粉末成品色素。

2.根据权利要求1所述紫薯粉生产中有色污水的处理工艺,其特征在于,所述步骤(1)中的带色废水为紫薯熟粉生产蒸汽冷凝废水。

3.根据权利要求1所述紫薯粉生产中有色污水的处理工艺,其特征在于,所述步骤(1)中的酸性溶液为柠檬酸、盐酸或硫酸中的一种或者几种。

4.根据权利要求1所述紫薯粉生产中有色污水的处理工艺,其特征在于,所述步骤(1)中的复合酶为果胶酶、淀粉酶、蛋白酶按照重量比1:3:0.5组成的混合物。

5.根据权利要求1所述紫薯粉生产中有色污水的处理工艺,其特征在于,所述步骤(3)中的大孔树脂纯化精制替换为膜浓缩,膜浓缩选择纳滤膜,控制压力为3-5MPa,处理到浓度为20-30波美度。

6.根据权利要求1所述紫薯粉生产中有色污水的处理工艺,其特征在于,所述步骤(5)中洗脱液是质量百分比为45-80%的乙醇。

说明书

紫薯粉生产中有色污水的处理工艺

技术领域

本发明属于带色蔬果加工过程中产生的含有颜色的有机废水的处理工艺技术领域,具体涉及紫薯粉生产中有色污水的处理工艺。

背景技术

紫薯又叫黑薯,薯肉呈紫色至深紫色。它除了具有普通甘薯的营养成分外,还富含硒元素和花青素。花青素对100多种疾病有预防和治疗作用,被誉为继水、蛋白质、脂肪、碳水化合物、维生素、矿物质之后的第七大必需营养素。花青素是目前科学界发现的防治疾病、维护人类健康最直接、最有效、最安全的自由基清除剂,其清除自由基的能力是维生素C的20倍、维生素E的50倍。

现有技术中采用的薯提取分离紫薯色素生产方法为:原料经过清洗切片添加10倍量5%柠檬酸水溶液提取三遍,温度为80℃,提取液经过浓缩喷粉烘干,或者提取液直接上大孔吸附大孔树脂吸附,用30%~50%的乙醇洗脱,回醇浓缩,喷粉烘干。上述技术中存在以下缺陷:1、选择提取的原料是紫薯原料,生产中提取次数的原因,没能有效地将花青素尽量提净,造成原料的大量浪费;2、提取温度过高导致原料在提取过程中易糊化,不利于提取液和残渣的分离,给生产操作造成困难;3、直接浓缩提取液的倍量太大,增加了生产用时,同时用蒸汽量大,导致成本大大增加;4、由于大孔树脂选择不佳,经过大孔吸附大孔树脂吸附其收率低,花青素的含量没有达到食品添加的要求。

另外,现有技术中的紫薯粉的制备过程为紫薯经清洗去皮后,以热蒸汽蒸熟,然后干燥、粉碎制成紫薯熟粉。在紫薯粉生产的过程中,热蒸汽蒸煮时产生大量的带色蒸汽冷凝废水,现有技术基本上紫薯熟粉产生的带色废水直接进入废水处理环节。对有色废水的处理工艺,基本上是先脱色,可以氧化脱色或者吸附脱色,既浪费氧化剂(臭氧)或者(吸附剂活性炭等还造成二次污染),而后直接进入废水处理常规环节。造成了紫薯熟粉生产时产生废水的污水处理问题,同时废水中的色素直接排出,造成资源浪费,大大降低了生产中的经济效益。因此,如何解决紫薯熟粉生产时产生废水的污水处理问题,同时实现废水回收利用,是本发明要解决的技术问题。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供紫薯粉生产中有色污水的处理工艺,既解决了紫薯熟粉生产时产生废水的污水处理问题,同时回收其中的色素,产生经济效益。且由此得到的色素,比常规萃取得到的色素溶解性更好,并具有紫薯特有的芳香气味,应用更加方便。

本发明采取的技术方案为:

紫薯粉生产中有色污水的处理工艺,其特征在于,具体包括如下步骤:

(1)酶解反应:向带色废水中添加酸性溶液,调节调整pH值为3-5,温度降至45-60℃时,向混合物中添加0.1-1%的复合酶,反应0.5-2小时;

(2)离心:将混合物放置在离心机中控制转速为3500rpm/min,离心5-10分钟,去除带色废水中的颗粒状杂质,收集上清液;

(3)絮凝反应:向上清液中添加0.02-0.05%的絮凝剂,絮凝处理1-3小时;

(4)离心:将絮凝后的混合物放置在离心机中控制转速为3500rpm/min,离心5-10分钟,去除带色废水经絮凝产生的沉淀,收集上清液;

(5)大孔树脂纯化精制:通过大孔树脂吸附,水洗大孔树脂上附着的杂质,通过洗脱液解吸大孔树脂上的色素;

(6)浓缩:得到解析液浓缩为成品色素;

(7)喷雾干燥:得到粉末成品色素。

进一步的,所述步骤(1)中的带色废水为紫薯熟粉生产蒸汽冷凝废水。

进一步的,所述步骤(1)中的酸性溶液为柠檬酸、盐酸或硫酸中的一种或者几种。

进一步的,所述步骤(1)中的复合酶为果胶酶、淀粉酶、蛋白酶中的一种或者几种。

进一步的,所述步骤(1)中的复合酶为果胶酶、淀粉酶、蛋白酶按照重量比1:3:0.5组成的混合物。

进一步的,所述步骤(3)中的絮凝剂为壳聚糖,ztc1+1(天然澄清剂),膨润土中的一种或几种。

进一步的,所述步骤(3)中的絮凝剂为壳聚糖、ztc1+1和膨润土的复配产物,先添加3%的壳聚糖或者ztc1+1,然后再添加5%的膨润土。

进一步的,所述步骤(3)中的大孔树脂纯化精制可替换为膜浓缩,膜浓缩选择钠铝膜,控制压力为3-5MPa,处理到浓度为20-30波美度。

进一步的,所述步骤(5)中洗脱液是质量百分比为45-80%的乙醇。

本发明的有益效果为:

本发明采用薯熟粉生产蒸汽冷凝废水为原料提取色素,利用蒸汽蒸煮时的热量可以有效节约酶解反应时的能耗,对这些废水进行处理及回收再利用,既解决了紫薯熟粉生产时产生废水的污水处理问题,同时回收其中的色素,产生经济效益,且由此得到的色素,比常规萃取得到的色素溶解性更好,并具有紫薯特有的芳香气味,应用更加方便,最终得到的色素为粉末成品色素,更加有利于运输与保存。

本发明首先对带色有机废水进行调酸处理,为后续的酶解反应提供合适的pH环境,加酶制剂处理,酶解反应可以分解带色废水中的果胶、蛋白质、淀粉等有机成分,分解掉部分杂质,使得产品澄清度和透亮度提高,处理掉其中的大部分有机物质,大大降低了水中有机物质的含量,减轻了有机污水处理的负担,给后续废水处理降低难度。

本发明中加絮凝剂处理,将蛋白质等大分子有机杂质进一步絮凝除去,得到澄清透亮的紫甘薯色素水溶液,提高色素的纯度,经大孔树脂精制后,得到溶解度很好的紫甘薯色素,喷雾干燥后得到带有紫薯特定芳香气味的紫红色着色剂,由此得到的色素,比常规萃取得到的色素溶解性更好,并具有紫薯特有的芳香气味。

大孔树脂纯化精制中选择特异性吸附甘薯花色苷的大孔树脂,实现了对色素的特异性吸附,水洗洗脱去除大孔树脂上附着的杂质,纯化色素;

大孔树脂纯化精制可替换为选择钠铝膜进行膜浓缩工艺,控制压力为3-5MPa,处理到浓度为20-30波美度,可以避免大孔树脂有可能带入色素的微量合成成分,色素纯度可满足后续的生产需求,回收了其中的天然色素。