申请日2015.12.11

公开(公告)日2017.11.10

IPC分类号C02F11/00; C10L1/00

摘要

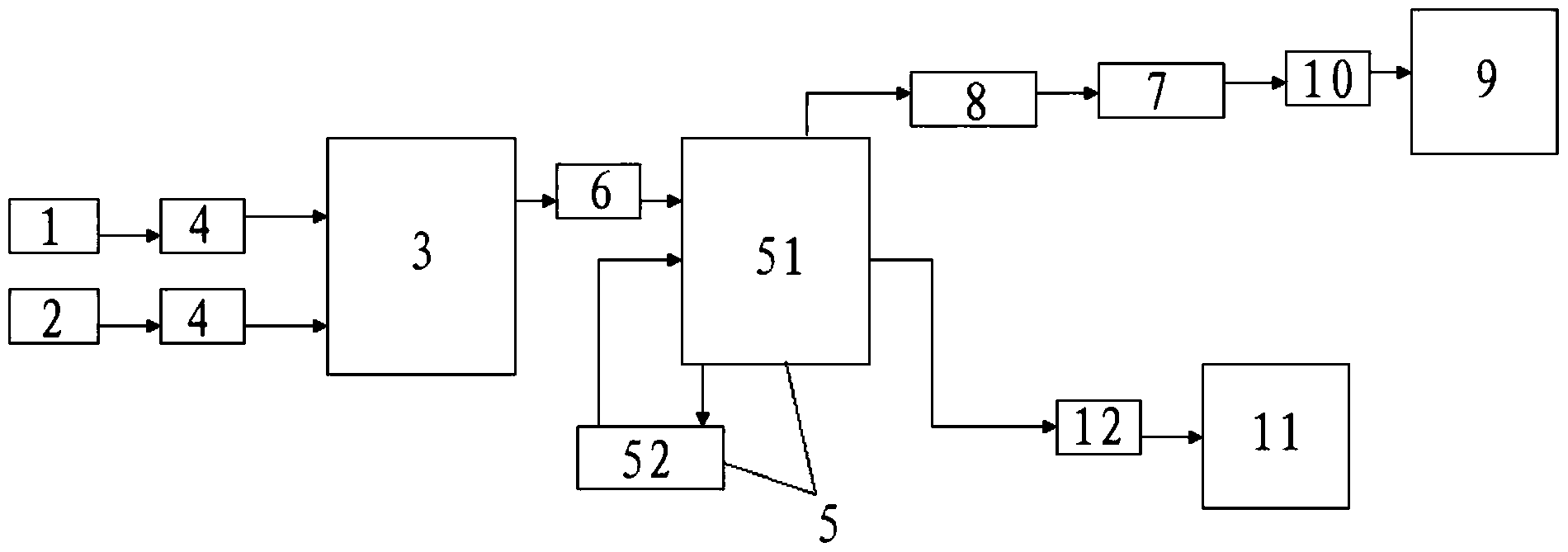

一种用污泥制造燃料油的装置、制备方法及产品,包括:污泥存放器;废油存放器;用于将污泥及有机废油进行加热预混合的混合加热器,其与污泥存放器、废油存放器的连通管道上分别设有第一泵;用于将加热预混合后的混合物进行水力空化处理的水力空化处理装置,其与混合加热器的连通管道上设有第二泵;用于使水力空化处理装置产生负压区的真空泵;用于将汽化后的水蒸气进行冷却的换热器,其通过管道连接有污水存储罐,该污水存储罐与换热器的连接管道上设有第三泵;与水力空化处理装置中部通过管道连通的燃料油储蓄罐。本发明具有污泥灭菌率高的优点,且污泥在处理过程中温升较低,能量消耗小,有机挥发分损失少,产生的液体燃料油具有较高的热值。

摘要附图

权利要求书

1.一种用污泥制造燃料油的装置,其特征在于,包括:

用于盛放污泥的污泥存放器(1);

用于盛放有机废油的废油存放器(2);

用于将污泥及有机废油进行加热预混合的混合加热器(3),其与污泥存放器(1)、废油存放器(2)的连通管道上分别设有第一泵(4);

用于将加热预混合后的混合物进行水力空化处理形成油、微粒、水悬浊液的水力空化处理装置(5),其与混合加热器(3)的连通管道上设有第二泵(6);

其中水力空化处理装置(5)包括:

用于形成真空区、在真空作用下将悬浊液中水汽化的空化反应罐(51),其顶部通过管道与混合加热器(3)连通,所述第三泵(10)设于空化反应罐(51)与混合加热器(3)的连通管道上;用于将混合物破碎成微米级微粒并形成油、微粒、水悬浊液的空化器(52),其进口端与空化反应罐(51)底部通过管道连通、出口端与空化反应罐(51)中部通过管道连通;

用于使水力空化处理装置(5)产生负压区、而使悬浊液中水汽化的真空泵(7);

设于水力空化处理装置(5)顶部、用于将汽化后的水蒸气进行冷却的换热器(8),其通过管道连接有污水存储罐(9),该污水存储罐(9)与换热器(8)的连接管道上设有第三泵(10);

与水力空化处理装置(5)中部通过管道连通的燃料油储蓄罐(11),其与水力空化处理装置(5)的连通管道上设有油泵(12)。

2.根据权利要求1所述的一种用污泥制造燃料油的装置,其特征在于,所述真空泵(7)设于换热器(8)与第三泵(10)连通的管道上。

3.一种用污泥制造燃料油的方法,其特征在于,包括以下步骤:

S1将污泥与有机废油进行加热预混合,获得混合物;

S2将混合物进行水力空化处理,使混合物中的污泥颗粒、病菌破碎成微米级微粒,并形成油、微粒、水的悬浊液;

S3使悬浊液中所含的水在真空作用下汽化,形成水蒸气排出,油位于微粒上方,将油沿管道排出即获得燃料油。

4.根据权利要求3所述的一种用污泥制造燃料油的方法,其特征在于,所述步骤S1中污泥与有机废油按(1-1.2):1的比例加热预混合。

5.根据权利要求3所述的一种用污泥制造燃料油的方法,其特征在于,所述步骤S3中的真空度为47Kpa-58Kpa,该真空度下的温度为80-85℃。

6.根据权利要求3所述的一种用污泥制造燃料油的方法,其特征在于,所述步骤S2中需将混合物循环进行水力空化处理,使混合物形成0.5-250微米的颗粒固态分散相的复合替代燃料,颗粒外面包覆水膜。

7.根据权利要求3所述的一种用污泥制造燃料油的方法,其特征在于,所述步骤S1中需对污泥进行干燥处理,使污泥的含水率为80%。

8.根据权利要求3所述的一种用污泥制造燃料油的方法,其特征在于,所述污泥为生活或工业废水净化设施中的淤泥沉积物,所述有机废油为餐厨废油、废机油、高浓度有机废液、屠宰场有机废料中的一种或混合物。

9.一种根据权利要求3-8任一所述方法制得的燃料油。

说明书

一种用污泥制造燃料油的装置、方法及产品

技术领域

本发明属于燃料能源领域,涉及一种用污泥制造燃料油的装置,具体涉及一种用污泥制造燃料油的装置、方法及产品。

背景技术

污泥是污水处理后的产物,主要特性是含水率高(可高达99%以上),有机物含量高,容易腐化发臭,并且颗粒较细,比重较小,呈胶状液态。由于污泥中除含有大量有机污染物,同时还含有病原菌、重金属、致癌化学物质等潜在的有毒有害成分。未经处理的污泥直接外运、简单填埋或堆放,会对环境造成二次污染。有机废油包括餐厨废油、废机油、高浓度有机废液、屠宰场有机废料等,若处理不当,同样会对环境造成二次污染。

发明内容

针对上述问题,本发明提供一种用污泥制造燃料油的装置、方法及产品,以污泥及有机废油为原料制备成燃料油,在制备过程中产生的废水达到排放标准,且具有污泥灭菌率高的优点,排放后不会对环境造成二次污染。

本发明是通过以下技术方案实现的,提供一种用污泥制造燃料油的装置,包括:

用于盛放污泥的污泥存放器;

用于盛放有机废油的废油存放器;

用于将污泥及有机废油进行加热预混合的混合加热器,其与污泥存放器、废油存放器的连通管道上分别设有第一泵;

用于将加热预混合后的混合物进行水力空化处理形成油、微粒、水悬浊液的水力空化处理装置,其与混合加热器的连通管道上设有第二泵;

用于使水力空化处理装置产生负压区、而使悬浊液中水汽化的真空泵;

设于水力空化处理装置顶部、用于将汽化后的水蒸气进行冷却的换热器,其通过管道连接有污水存储罐,该污水存储罐与换热器的连接管道上设有第三泵;

与水力空化处理装置中部通过管道连通的燃料油储蓄罐,其与水力空化处理装置的连通管道上设有油泵。

特别的,所述水力空化处理装置包括:

用于形成真空区、在真空作用下将悬浊液中水汽化的空化反应罐,其顶部通过管道与混合加热器连通,所述第三泵设于空化反应罐与混合加热器的连通管道上;

用于将混合物破碎成微米级微粒并形成油、微粒、水悬浊液的空化器,其进口端与空化反应罐底部通过管道连通、出口端与空化反应罐中部通过管道连通。

特别的,所述真空泵设于换热器与第三泵连通的管道上。

本发明还提供一种用污泥制造燃料油的方法,包括以下步骤:

S1将污泥与有机废油进行加热预混合,获得混合物;

S2将混合物进行水力空化处理,使混合物中的污泥颗粒、病菌破碎成微米级微粒,并形成油、微粒、水的悬浊液;

S3使悬浊液中所含的水在真空作用下汽化,形成水蒸气排出,油位于微粒上方,将油沿管道排出即获得燃料油。

特别的,所述步骤S1中污泥与有机废油按(1-1.2):1的比例加热预混合;上述混合比例范围内,有机废油——废油使用量少,可以降低处理成本,且在此比例范围内形成的混合物流动性最佳,污泥脱水量较少,能耗最低,形成炉用燃料油品质最佳;若高于此混合比例,将增加有机废油使用量,增加处理成本;低于此混合比例,混合物流动性变差,增加输送难度及成本,脱水量将增大,增加能耗,同时生产的炉用燃料油量减少。

特别的,所述步骤S3中的真空度为47Kpa-58Kpa,该真空度下的温度为80-85℃;真空度控制在47Kp-58Kpa,是由于在此压力下,温度在80-85℃之间,悬浊液中的水在80-85℃时产生汽化,且在此温度下,混合物中的有机挥发分较少,在减少有机成分损失的同时又保证冷却后的水能够到国家排放标准;经过实验总结出,在水力空化处理5分钟后可在水力空化反应罐中建立稳定汽液混合相(上段为水蒸气、中段为汽液混合区、下段为混合液区),从而实现炉用油燃料油的连续生产。

特别的,所述步骤S2中需将混合物循环进行水力空化处理,使混合物形成0.5-250微米的颗粒固态分散相的复合替代燃料,颗粒外面包覆水膜。

特别的,所述步骤S1中需对污泥进行干燥处理,使污泥的含水率为80%。

特别的,所述污泥为生活或工业废水净化设施中的淤泥沉积物,所述有机废油为餐厨废油、废机油、高浓度有机废液、屠宰场有机废料中的一种或混合物。

本发明还提供一种根据上述方法制得的燃料油。

相较于现有技术,本发明提供的一种用污泥制造燃料油的装置、方法及产品,能同时处理污泥及、各类废油(餐厨废油、废机油、高浓度有机废液)、屠宰场有机废料等,具有污泥灭菌率高的优点,且污泥在处理过程中温升较低,能量消耗小,有机挥发分损失少,产生的液体燃料油具有较高的热值。