申请日2015.10.29

公开(公告)日2017.05.10

IPC分类号C02F9/10; C01G49/06; C02F103/16

摘要

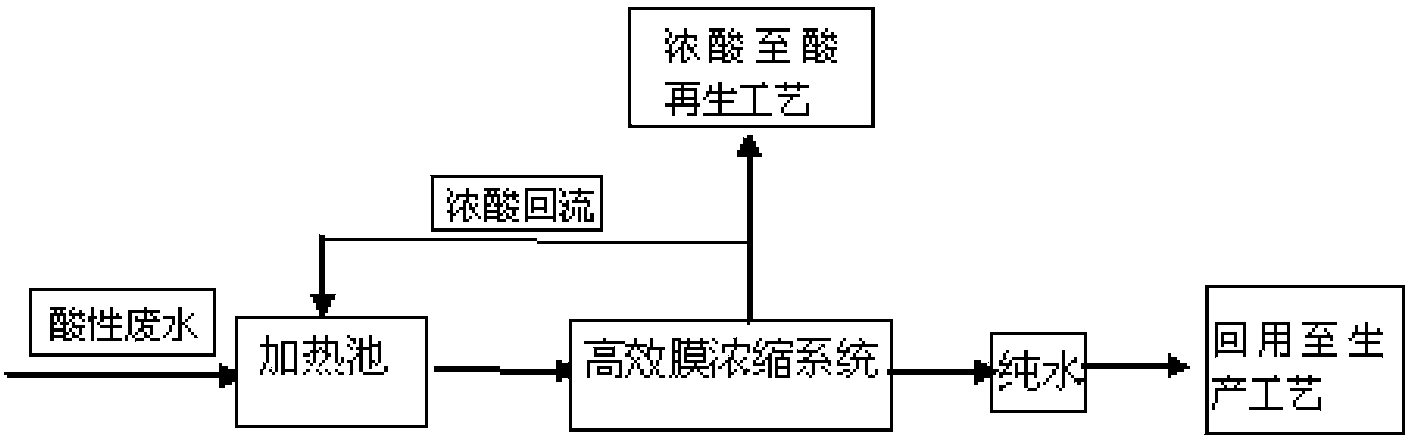

本发明涉及一种冷轧酸性废水资源化及零排放的方法,具体步骤为:(1)过滤预处理:冷轧酸洗废水通过过滤作为预处理,过滤掉5~30μm以上的颗粒物;得到过滤之后的酸洗废水;(2)膜浓缩:过滤之后的酸洗废水采用高效膜浓缩技术进行浓缩;得到浓酸和纯水;(3)酸再生:经膜浓缩工艺浓缩后的浓酸中的主要成分为酸和Fe2+,与酸洗废液等一同进行酸再生;酸再生过程中产生的酸重新进入酸洗系统重复利用,Fe2+最终形成氧化铁红,作为产品出售。本发明通过废水过滤、膜浓缩及酸再生工艺,分别实现了酸性废水中酸和水的资源化回收利用,没有污泥产生,达到固体和液体的零排放。

摘要附图

权利要求书

1.一种冷轧酸性废水资源化及零排放的方法,其特征在于,具体步骤为:

(1)过滤预处理:

(2)膜浓缩:

过滤之后的酸洗废水采用高效膜浓缩技术进行浓缩;得到浓酸和纯水;

(3)酸再生:

经膜浓缩工艺浓缩后的浓酸中的主要成分为酸和Fe2+,与酸洗废液一同进行酸再生;酸再生过程中产生的酸重新进入酸洗系统重复利用,Fe2+最终形成氧化铁红,作为产品出售。

2.如权利要求1所述的一种冷轧酸性废水资源化及零排放的方法,其特征在于,所述的过滤预处理为冷轧酸洗废水通过过滤作为预处理,过滤掉5~30μm以上的颗粒物;得到过滤之后的酸洗废水。

3.如权利要求2所述的一种冷轧酸性废水资源化及零排放的方法,其特征在于,所述的过滤设施及管道需要耐酸腐蚀,采用石英砂、无烟煤填料的过滤器,或者采用无机陶瓷膜过滤或者烧结有机膜过滤。

4.如权利要求1所述的一种冷轧酸性废水资源化及零排放的方法,其特征在于,在膜浓缩中,将过滤之后的冷轧酸性废水加热至50~100℃;加热后的酸性废水侧的水蒸汽穿过膜后进入蒸汽侧,在水蒸汽侧利用真空泵将透过膜的水蒸汽抽至冷凝器内,从而保证膜两侧的蒸汽压差,水蒸汽在冷凝器内冷凝为冷凝水,返回生产工艺利用;膜浓缩后的浓缩液循环至膜浓缩组件的入口处继续浓缩,直至浓缩液中酸的质量浓度大于2~10%时,开始排放部分浓酸,浓酸进入冷轧厂的酸再生系统,作为酸再生的原料;剩余的浓缩液继续返回入口处循环浓缩;稳定运行状态下,膜中的酸质量浓度控制在2~10%。

5.如权利要求4所述的一种冷轧酸性废水资源化及零排放的方法,其特征在于,所述的加热的方式为采用蒸汽加热、电加热或采用废烟气加热。

6.如权利要求4所述的一种冷轧酸性废水资源化及零排放的方法,其特征在于,所述的冷凝水的电导率小于20μs/cm。

7.如权利要求4所述的一种冷轧酸性废水资源化及零排放的方法,其特征在于,所述的膜具有气密性、高选择性、高通量的特点。

说明书

一种冷轧酸性废水资源化及零排放的方法

【技术领域】

本发明涉及废水处理技术领域,具体地说,是一种冷轧酸性废水资源化及零排放的方法。

【背景技术】

酸洗是冷轧厂不可缺少的工序之一。工艺生产过程中,冷轧钢材需采用酸洗工艺去除钢材表面的氧化铁皮,并且酸洗之后需要用纯水对钢材表面进行冲洗,以清洗钢材表面残留的酸液。因此随之而产生酸洗废液和酸性漂洗水,通常酸洗过程中的废酸大多返回酸再生系统进行再生后重复利用;漂洗废水由于酸浓度过低无法进行酸再生,只能排放。

专利申请号为200310120052.4涉及一种冶金工业冷轧酸性废水的处理中和剂及其工艺方法。该发明采用轻烧镁粉筛上料经雷蒙机粉碎为粒度140目、电熔镁除尘灰、清烧镁粉、氧化镁含量在40%以上的镁系材料作为中和剂,工艺方法包括:(1)向中和塔提供废酸水;(2)向中和塔内提供中和剂;(3)搅拌加曝气中和反应;(4)过滤;(5)泥水分离处理。该工艺主要是用镁系中和剂替代了常用的石灰中和剂,实现以废治废。

专利申请号为200910046580.7的专利公开了一种不锈钢冷轧酸洗废水的处理方法;该申请将不锈钢酸洗废水经铁屑滤池微电解和六价铬初还原作用后,进入六价铬二级还原池;还原后的废水经中和(NaOH或KOH)曝气后,进入前段沉淀池,重金属污泥浓缩脱水,与铁屑滤池的用后铁屑回收用于不锈钢冶炼原料;一级上清液与沉淀剂(石灰石粉、铝盐或磷酸盐或其组合)作用后,进行中段沉淀,回收脱水干化后的氟化物污泥用于冶金辅料;二级上清液继续与絮凝剂(Ca(OH)2和PAM的组合)作用后,进行末段沉淀,得到可用作建材原料的钙盐污泥;酸性废水经三段沉淀后,最终的三级上清液经水质调节、沙滤后达标排放。

酸性废水目前大多采用石灰中和工艺处理,部分采用氢氧化钠或氢氧化镁等中和剂。酸性废水首先进入调节池进行水质均衡,同时在调节池中进行曝气,防止产生沉淀,同时可将废水中的部分Fe2+氧化成Fe3+;之后进入一级和二级中和池,投加石灰分别对pH进行粗调和精调,二级中和池的pH控制在8-9左右,中和池中继续曝气,将剩余的Fe2+氧化成Fe3+;中和后进入澄清池进行泥水分离,澄清池出水进入最终中和池根据实际的pH通过加酸或加碱进行微调,最后经过滤器过滤后排放或作为一类串接水回用;澄清池产生的沉淀污泥进入浓缩池浓缩后经污泥脱水机脱水,脱水后的污泥外运处理,浓缩池和污泥脱水机产生的上清液回流至调节池进一步处理。

石灰中和工艺存在的主要问题是处理后的废水电导率较高而且钙离子含量高,不利于后续脱盐回用,脱盐回用产生的浓盐水也没有很好的出路,只能用于冲渣等对水质要求不高的场合,但对渣后续利用造成的影响有待于进一步的研究;此外废水中和沉淀过程中会产生大量的污泥,无法实现资源化利用,只能填埋或作其他处理,而污泥处置的费用在逐年升高。

由此可见,目前已有的针对冷轧酸性废水的发明专利主要采用中和沉淀工艺,只是采用的中和剂、沉淀剂的种类有所差别。目前还没有针对冷轧酸性废水资源化及零排放方面的报道。

【发明内容】

本发明的目的在于克服现有技术的不足,提供一种冷轧酸性废水资源化及零排放的方法。

本发明的目的是通过以下技术方案来实现的:

一种冷轧酸性废水资源化及零排放的方法,其具体步骤为:

(1)过滤预处理

冷轧酸洗废水通过过滤作为预处理,过滤掉5~30μm以上的颗粒物;得到过滤之后的酸洗废水;

所述的过滤设施及管道需要耐酸腐蚀,采用石英砂、无烟煤等填料的过滤器,或者采用无机陶瓷膜过滤或者烧结有机膜过滤等。

冷轧酸洗废水中会含有部分颗粒物,如氧化铁皮等,如不加以去除,会对后续的膜处理工艺造成不利影响。采用过滤作为预处理,过滤掉5~30μm以上的颗粒物。由于酸洗废水为酸性(pH为1~5),采用的过滤设施及管道需要耐酸腐蚀,可以采用石英砂、无烟煤等填料的过滤器,也可以采用无机陶瓷膜过滤或者烧结有机膜过滤等。

过滤过程中产生的反洗水与厂内其他废水,如稀碱废水混合处理,稀碱废水的碱性正好可以跟反洗水中的酸性中和,同时反洗水中的悬浮物随稀碱废水处理气浮或生化处理过程中产生的污泥共同处理;

(2)膜浓缩

过滤之后的酸洗废水采用高效膜浓缩技术进行浓缩;得到浓酸和纯水;

所述的高效膜具有气密性(无孔)、高选择性(只允许水分子通过)、高通量(亲水材质,非常利于水分子被吸收和传输)的特点;比如美国DAIS生产的膜;

将过滤之后的冷轧酸性废水加热至50~100℃,加热可以采用蒸汽加热、电加热或采用废烟气等加热。由于该膜具有高度选择性,只允许水分子通过,加热后的酸性废水侧的水蒸汽穿过膜后进入蒸汽侧,在水蒸汽侧利用真空泵将透过膜的水蒸汽抽至冷凝器内,从而保证膜两侧的蒸汽压差,水蒸汽在冷凝器内冷凝为冷凝水,冷凝水的电导率小于20μs/cm,可返回生产工艺利用。膜浓缩后的浓缩液循环至膜浓缩组件的入口处继续浓缩,直至浓缩液中酸的质量浓度大于2~10%时,开始排放部分浓酸,浓酸进入冷轧厂的酸再生系统,作为酸再生的原料;剩余的浓缩液继续返回入口处循环浓缩。稳定运行状态下,膜组件中的酸质量浓度控制在2~10%。

(3)酸再生

经膜浓缩工艺浓缩后的浓酸中的主要成分为酸和Fe2+,与酸洗废液等一同进行酸再生;酸再生过程中产生的酸重新进入酸洗系统重复利用,Fe2+最终形成氧化铁红,作为产品出售。

经膜浓缩工艺浓缩后的浓酸中的主要成分为酸和Fe2+,这两种成分恰好是酸再生原料的主要成分,因此可作为酸再生的原料,与酸洗废液等一同进行酸再生。酸再生过程中产生的酸重新进入酸洗系统重复利用,Fe2+最终形成氧化铁红,作为产品出售。

与现有技术相比,本发明的积极效果是:

本发明通过废水过滤、膜浓缩及酸再生工艺,分别实现了酸性废水中酸和水的资源化回收利用,没有污泥产生,达到固体和液体的零排放。

该发明具有经济和环保双重效果,具有良好的社会效益和环境效益。