申请日2017.11.07

公开(公告)日2018.01.30

IPC分类号C02F9/10; C01F11/46; C01C1/24; C02F103/36

摘要

一种甲甲酯酸性生产废水的处理方法,涉及一种废水的处理方法。本发明针对目前MMA废水因酸度过高不能浓缩结晶出硫酸铵以及不能资源化回收有机物的技术问题。本发明:一、将拟处理的MMA废水稀释,降温、气浮分离、过滤;二、间歇式中和反应,得到二水石膏和稀硫铵混合液;三、将二水石膏和稀硫铵混合液抽滤,分别得到稀硫铵液和污石膏;将稀硫铵液过滤,升温、蒸发结晶,离心和干燥,得产品硫铵;将污石膏抽滤,经过干燥后得产品石膏。MMA废水经本发明方法处理后,废水中的氨氮资源、硫资源和有机物资源被充分回收,可得到硫酸铵、石膏和有机低聚物。

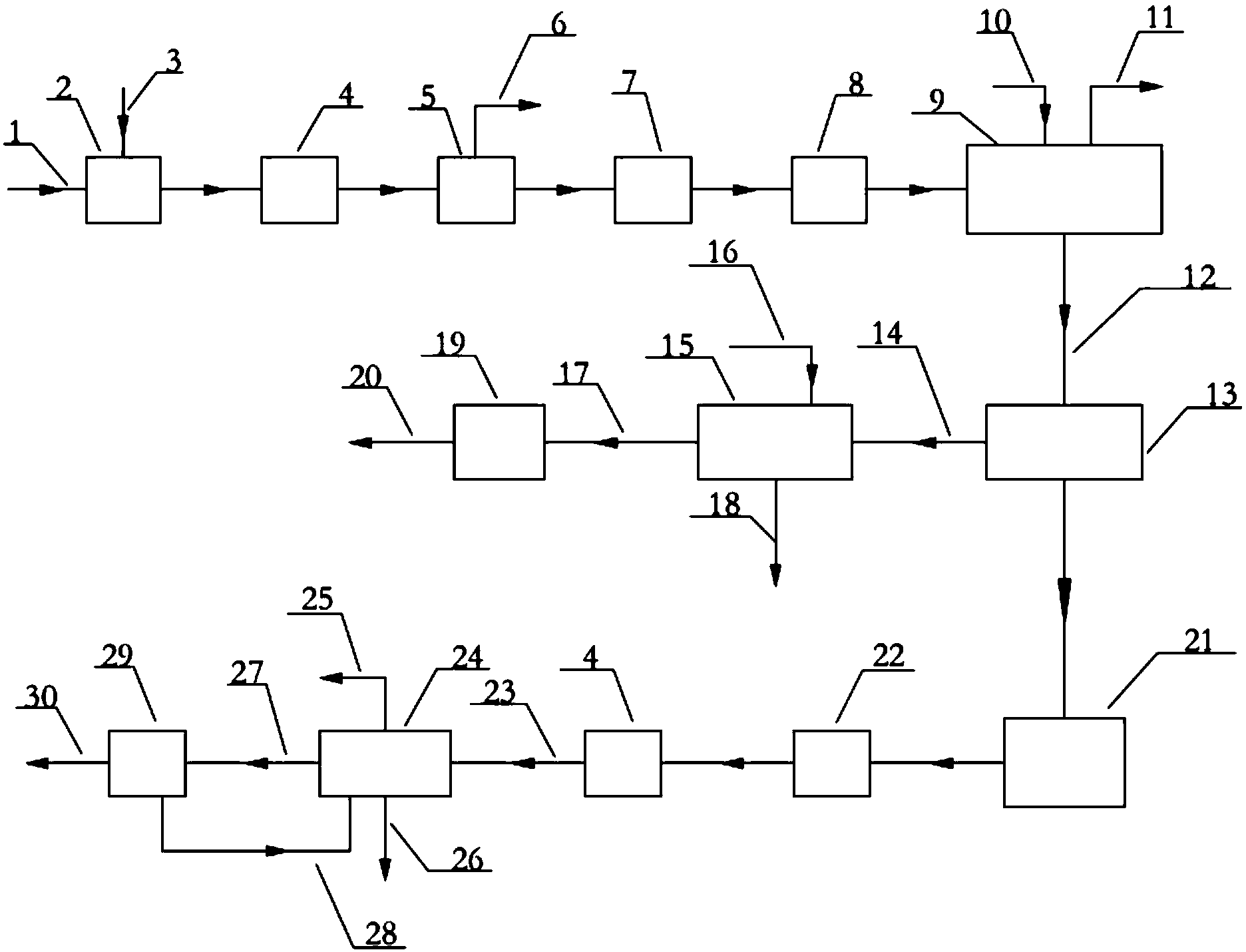

摘要附图

权利要求书

1.一种甲甲酯酸性生产废水的处理方法,其特征在于甲甲酯酸性生产废水的处理方法是按以下步骤进行的:

一、将拟处理的MMA废水和稀释液混合,然后通过换热器降温到45℃~60℃,在温度为45℃~60℃静置5min~15min,通过气浮设备分离并收集上层的有机低聚物,气浮分离后的出水经过滤器过滤,得到稀酸液,然后流入到稀酸贮池中备用;所述的稀释液为自来水;所述的拟处理的MMA废水和稀释液的体积比为1:(0.6~1.6);所述的过滤器精度为50μm~100μm;所述的换热器的冷流体为冷却水;

二、将步骤一中稀酸贮池中备用的稀酸液与碳酸钙石浆在搅拌式反应罐中进行间歇式中和反应,得到二水石膏和稀硫铵混合液;所述的搅拌式反应罐底部为平底,搅拌桨下缘距罐底10cm~20cm,罐内距罐底5cm~10cm的高度处设有稀酸液加料口,采用将稀酸液加入到碳酸钙石浆中的方式进行;

所述的碳酸钙石浆是按以下方法制备的:

将方解石粉或石灰石粉和水混合搅拌5min~10min,得到碳酸钙石浆;所述的方解石粉和石灰石粉的粒度均为100目~400目;所述的石灰石粉和水的质量比为1:(1.8~3.2);所述的方解石粉和水的质量比为1:(1.8~3.2);

所述的碳酸钙石浆还可以按以下方法制备:

将粒状的方解石或石灰石与水湿法球磨,得到100目~400目的碳酸钙石浆;所述的粒状的石灰石的粒径为1cm~3cm;所述的粒状的方解石的粒径为1cm~3cm;所述的粒状的石灰石和水的质量比为1:(1.8~3.2);所述的粒状的方解石的粒径为1cm~3cm;所述的粒状的方解石和水的质量比为1:(1.8~3.2);

所述的间歇式中和反应如下:

①在搅拌式中和反应罐中一次性加入碳酸钙石浆,碳酸钙石浆的加入量为搅拌式中和反应罐容积的15%~25%;开启搅拌器,按照45转/分钟~80转/分钟的搅拌速度搅拌5min~10min;

②再按照流速为每小时0.2倍~0.4倍搅拌式中和反应罐容积的流量加入稀酸液到搅拌式中和反应罐底部的石浆中,搅拌至反应混合液的pH值降低到4~5时停止加入稀酸液,继续搅拌30min~60min后,如果混合液pH升高至5.5~6.5,则停止搅拌,间歇式中和反应完成;

③如果搅拌30min~60min过程中混合液pH值升高于6.5,则重复步骤②至间歇式中和反应完成;

三、将步骤二得到的二水石膏和稀硫铵混合液静置20min~30min,然后进行抽滤,分别得到稀硫铵液和污石膏;所述的抽滤用孔径为30μm~50μm的滤布;

将稀硫铵液在稀硫铵贮池中静置8h~12h,用微孔精密过滤器进行过滤,得到蒸发稀硫铵液,连接到步骤一的换热器上取代冷却水进行升温至50℃~60℃,然后用除油蒸发结晶器进行蒸发结晶,分别得到含固体硫酸铵的悬液和蒸发凝液,含固体硫酸铵悬液依次经过离心和干燥,分别得固体硫酸铵和离心液,离心液返回到除油蒸发结晶器中继续蒸发结晶;蒸发凝液返回到MMA生产车间作为喷淋洗涤水或经换热后去污水站达标处理排放;所述的微孔精密过滤器的过滤精度为2μm~10μm;

将污石膏用水清洗并抽滤2-3次,每次清洗水用量为石膏干重的60%~120%,得净石膏,净石膏经过干燥后得产品石膏。

2.根据权利要求1所述的一种甲甲酯酸性生产废水的处理方法,其特征在于当处理工艺运行完一遍全部的流程后,步骤二中所述的碳酸钙石浆是按以下方法制备的:

将方解石粉或石灰石粉和石膏清洗滤液混合搅拌5min~10min,得到碳酸钙石浆;所述的方解石粉和石灰石粉的粒度均为100目~400目;所述的石灰石粉和石膏清洗滤液的质量比为1:(1.8~3.2);所述的方解石粉和石膏清洗滤液的质量比为1:(1.8~3.2);所述的石膏清洗滤液为步骤三中污石膏抽滤后产生的。

3.根据权利要求1所述的一种甲甲酯酸性生产废水的处理方法,其特征在于当处理工艺运行完一遍全部的流程后,步骤二中所述的碳酸钙石浆是按以下方法制备的:

将粒状的方解石或石灰石与石膏清洗滤液湿法球磨,得到100目~400目的碳酸钙石浆;所述的粒状的石灰石的粒径为1cm~3cm;所述的粒状的方解石的粒径为1cm~3cm;所述的粒状的石灰石和石膏清洗滤液的质量比为1:(1.8~3.2);所述的粒状的方解石和石膏清洗滤液的质量比为1:(1.8~3.2);所述的石膏清洗滤液为步骤三中污石膏抽滤后产生的。

4.根据权利要求1所述的一种甲甲酯酸性生产废水的处理方法,其特征在于当处理工艺运行完一遍全部的流程后,步骤一中所述的稀释液为石膏清洗滤液;所述的石膏清洗滤液为步骤三中污石膏抽滤后产生的。

5.根据权利要求1所述的一种甲甲酯酸性生产废水的处理方法,其特征在于步骤三中所述的除油蒸发结晶器是由筒体(1)、蒸发室浮油收集漏斗(4)、挡流锥体(5)、结晶室进料收集漏斗(6)、挡板(7)、结晶室油/水分离罐(16)、结晶室油/水分离罐连通管(17)、换热器(24)、循环泵(25)、蒸发室油/水分离罐(20)和蒸发室油/水分离罐连通管(23)组成;

蒸发室油/水分离罐(20)设置在筒体(1)外部的中下部,蒸发室油/水分离罐(20)的顶部通过蒸发室油/水分离罐连通管(23)与筒体(1)的上部连通,蒸发室油/水分离罐(20)的侧壁中下部设置第一排油口(21),蒸发室油/水分离罐(20)的底部设置第一排液口(22);

结晶室油/水分离罐(16)设置在筒体(1)外部的上部,结晶室油/水分离罐(16)的上部通过结晶室油/水分离罐连通管(17)与筒体(1)的上部连通,结晶室油/水分离罐(16)的侧壁中下部设置第二排油口(15),结晶室油/水分离罐(16)的顶部设置放空口(18),结晶室油/水分离罐(16)的底部通过结晶室油/气排出管(14)与筒体(1)的中部连通;所述的结晶室油/气排出管(14)为空心圆柱体;

所述的筒体(1)的侧壁为圆柱体结构,结晶室进料收集漏斗(6)的开口(6-2)的直径与筒体(1)的内壁直径相等,结晶室进料收集漏斗(6)的开口(6-2)的外沿固定在筒体(1)的内壁中部且与筒体(1)的内壁密封,结晶室进料收集漏斗(6)的开口(6-2)向上;结晶室进料收集漏斗(6)的下管(6-3)上部靠近蒸发室油/水分离罐(20)处设置一个开孔(6-4);所述的结晶室油/气排出管(14)最高的母线(14-1)的延长线与结晶室进料收集漏斗(6)的开口(6-2)外壁的一条母线重合;

所述的挡流锥体(5)由第一圆台(5-1),第二圆台(5-3)和圆柱体(5-2)组成;所述的第一圆台(5-1)面积较大的底面与圆柱体(5-2)的一个端面重合且第一圆台(5-1)面积较大的底面直径与圆柱体(5-2)的端面直径相等;所述的第二圆台(5-3)面积较大的底面与圆柱体(5-2)的另一个端面重合且第二圆台(5-3)面积较大的底面直径与圆柱体(5-2)的端面直径相等;挡流锥体(5)内部为空心结构,且第一圆台(5-1)面积较小的底面和第二圆台(5-3)面积较小的底面为通孔(5-4)结构;所述的圆柱体(5-2)的端面直径小于筒体(1)的内壁直径;所述的挡流锥体(5)设置在结晶室进料收集漏斗(6)的开口(6-2)正上方,挡流锥体(5)的中轴线与结晶室进料收集漏斗(6)的中轴线重合,第一圆台(5-1)朝上,且所述的第二圆台(5-3)的侧壁(5-3-1)通过多个支撑杆(10)与结晶室进料收集漏斗(6)的开口内壁(6-1)固定,第二圆台(5-3)的侧壁(5-3-1)与结晶室进料收集漏斗(6)的开口内壁(6-1)平行;

蒸发室浮油收集漏斗(4)的下管分为第一下管(4-2)和第二下管(4-3),第一下管(4-2)的一端和蒸发室浮油收集漏斗(4)的开口(4-1)连通,第一下管(4-2)的另一端和第二下管(4-3)连通,第一下管(4-2)和第二下管(4-3)的夹角为钝角;蒸发室浮油收集漏斗(4)的第一下管(4-2)固定在挡流锥体(5)中轴线上的通孔(5-4)中,蒸发室浮油收集漏斗(4)的开口(4-1)在挡流锥体(5)的正上方,第二下管(4-3)依次穿过结晶室进料收集漏斗(6)的开孔(6-4和筒体(1)的侧壁与蒸发室油/水分离罐(20)的中上部连通;在筒体(1)和蒸发室油/水分离罐(20)之间的第二下管(4-3)上设置第一阀门(8);

在筒体(1)的侧壁上部与蒸发室油/水分离罐连通管(23)的连接处下方设置循环进料口(3),在筒体(1)的顶部设置蒸汽出口(19),在筒体(1)的底部设置排料口(11),在筒体(1)的侧壁与结晶室油/气排出管(14)连接处的下方依次设置循环液出口(13)和晶体悬液出口(12);所述的循环进料口(3)与筒体(1)的外壁相切;所述的循环进料口(3)与换热器(24)的出口连通,换热器(24)的入口分别与第一排液口(22)、物料进料口(26)和循环液出口(13)连通,在循环液出口(13)和换热器(24)之间设置循环泵(25);

挡板(7)为椭圆形,挡板(7)的圆心处为圆孔(7-1),圆孔(7-1)的直径与结晶室进料收集漏斗(6)的下管(6-3)的直径相等,挡板(7)设置在筒体(1)的内部,结晶室进料收集漏斗(6)的下管(6-3)穿过圆孔(7-1)且与圆孔(7-1)密封固定,挡板(7)的圆周与筒体(1)的内壁密封固定;所述的结晶室油/气排出管(14)最高的母线(14-1)在挡板(7)所在的平面上;

筒体(1)内部挡流锥体(5)的上方空间为蒸发室(2),筒体(1)内部挡板(7)的下方空间为结晶室(9)。

6.根据权利要求5所述的一种甲甲酯酸性生产废水的处理方法,其特征在于所述的结晶室进料收集漏斗(6)的圆锥角为100°~120°。

7.根据权利要求5所述的一种甲甲酯酸性生产废水的处理方法,其特征在于所述的挡流椎体(5)的第一圆台(5-1)的圆锥角为120°~150°。

8.根据权利要求5所述的一种甲甲酯酸性生产废水的处理方法,其特征在于所述的蒸发室浮油收集漏斗(4)的圆锥角为30°~60°。

说明书

一种甲甲酯酸性生产废水的处理方法

技术领域

本发明涉及一种废水的处理方法。

背景技术

甲基丙烯酸甲酯(简称“甲甲酯”,简写MMA)是重要的化工原料,是生产有机玻 璃的单体。世界上约80%的MMA生产企业、我国绝大多数MMA生产企业采用丙酮氰 醇法工艺进行生产,该工艺生产过程中会产生大量高浓度硫酸、硫酸氢铵和有机低聚物的 生产废水,由于废水的酸度高、氨氮含量高、COD含量高和色度极高,环境危害极大, 必须进行有效处理。

目前MMA生产废水常采用两种方法处理:第一种是硫磺焚烧法生产硫酸;第二种是液氨中和后蒸发废硫铵液生产硫酸铵。这两种方法在处理废水的同时分别获得了新的产品——硫酸和硫酸铵,能够实现资源回收利用。但这两种处理方法都存在不足:

(1)硫磺焚烧法不足之处在于,硫磺焚烧法由于产生的硫酸对设备的腐蚀严重,硫酸生产过程中经常出现运行故障,生产运行管理难度大,有安全隐患;硫磺焚烧法的原料成本及运行成本过高,生产的硫酸成本远高于市场价格,严重影响企业经济效益;焚烧法会产生大量有害气体,需要增加废气处理设施;焚烧法只考虑到废水中硫资源的利用(生产硫酸),没有考虑到氨氮资源和有机物资源回收,造成氨氮和有机物资源浪费;

(2)液氨中和法不足之处在于,液氨中和法采用的原料液氨价格远远高于硫酸铵,经济效益差,企业亏损严重;液氨属于危险化学品,其原料储运、管输和使用过程中存在 安全和环境隐患,企业的运行和管理成本高;液氨中和法在生产过程中采用的蒸发结晶器 对有机低聚物的分离效果差,影响硫铵产品质量,且蒸发结晶设备停车清洗率高,连续运 行时间过短。

综上可见,MMA生产废水目前的处理方法存在处理成本高、经济效益差、处理过程中安全与环境风险大、没有实现全部资源回收等问题,所以,寻求经济效益高、运行成本低、安全环保并回收MMA废水中硫、氮和有机物资源的处理方法,成为MMA废水处理 方面的技术难题,亟需解决。

发明内容

本发明针对目前MMA废水因酸度过高不能浓缩结晶出硫酸铵以及不能资源化回收有机物的技术问题,提供一种甲甲酯酸性生产废水的处理方法。

本发明的一种甲甲酯酸性生产废水的处理方法是按以下步骤进行的:

一、将拟处理的MMA废水和稀释液混合,然后通过换热器降温到45℃~60℃,在温度为45℃~60℃静置5min~15min,通过气浮设备分离并收集上层的有机低聚物,气浮分离后的出水经过滤器过滤,得到稀酸液,然后流入到稀酸贮池中备用;所述的稀释液为自来水;所述的拟处理的MMA废水和稀释液的体积比为1:(0.6~1.6);所述的过滤器精度为50μm~100μm;所述的换热器的冷流体为冷却水;

二、将步骤一中稀酸贮池中备用的稀酸液与碳酸钙石浆在搅拌式反应罐中进行间歇式 中和反应,得到二水石膏和稀硫铵混合液;所述的搅拌式反应罐底部为平底,搅拌桨下缘 距罐底10cm~20cm,罐内距罐底5cm~10cm的高度处设有稀酸液加料口,采用将稀酸液 加入到碳酸钙石浆中的方式进行;

所述的碳酸钙石浆是按以下方法制备的:

将方解石粉或石灰石粉和水混合搅拌5min~10min,得到碳酸钙石浆;所述的方解石 粉和石灰石粉的粒度均为100目~400目;所述的石灰石粉和水的质量比为1:(1.8~3.2); 所述的方解石粉和水的质量比为1:(1.8~3.2);

所述的碳酸钙石浆还可以按以下方法制备:

将粒状的方解石或石灰石与水湿法球磨,得到100目~400目的碳酸钙石浆;所述的 粒状的石灰石的粒径为1cm~3cm;所述的粒状的方解石的粒径为1cm~3cm;所述的粒状的石灰石和水的质量比为1:(1.8~3.2);所述的粒状的方解石的粒径为1cm~3cm;所述的粒 状的方解石和水的质量比为1:(1.8~3.2);

所述的间歇式中和反应如下:

①在搅拌式中和反应罐中一次性加入碳酸钙石浆,碳酸钙石浆的加入量为搅拌式中和 反应罐容积的15%~25%;开启搅拌器,按照45转/分钟~80转/分钟的搅拌速度搅拌5min~10min;

②再按照流速为每小时0.2倍~0.4倍搅拌式中和反应罐容积的流量加入稀酸液到搅拌 式中和反应罐底部的石浆中,搅拌至反应混合液的pH值降低到4~5时停止加入稀酸液, 继续搅拌30min~60min后,如果混合液pH升高至5.5~6.5,则停止搅拌,间歇式中和反 应完成;

③如果搅拌30min~60min过程中混合液pH值升高于6.5,则重复步骤②至间歇式中 和反应完成;

三、将步骤二得到的二水石膏和稀硫铵混合液静置20min~30min,,然后进行抽滤, 分别得到稀硫铵液和污石膏;所述的抽滤用孔径为30μm~50μm的滤布;

将稀硫铵液在稀硫铵贮池中静置8h~12h,用微孔精密过滤器进行过滤,得到蒸发稀 硫铵液,连接到步骤一的换热器上取代冷却水进行升温至50℃~60℃,然后用除油蒸发结 晶器进行蒸发结晶,分别得到含固体硫酸的铵悬液和蒸发凝液,含固体硫酸铵悬液依次经 过离心和干燥,分别得固体硫酸铵和离心液,离心液返回到除油蒸发结晶器中继续蒸发结 晶;蒸发凝液返回到MMA生产车间作为喷淋洗涤水或经换热后去污水站达标处理排放;所述的微孔精密过滤器的过滤精度为2μm~10μm;

将污石膏用水清洗并抽滤2-3次,每次清洗水用量为石膏干重的60%~120%,得净石 膏,净石膏经过干燥后得产品石膏。

步骤三中石膏干重是通过步骤二中间歇式中和反应化学式理论计算得出的。

本发明解决了MMA废水因酸度过高不能浓缩结晶出硫酸铵以及不能资源化回收有机物的技术难题,MMA废水经本发明方法处理后,废水中的氨氮资源、硫资源和有机物 资源被充分回收,氨氮回收率大于99.5%、硫回收率99.2%、有机物回收率大于96.0%, 可得到固体硫酸铵、石膏和有机低聚物。硫酸铵可作为化肥使用,石膏可作为水泥生产原 料和建材石膏原料使用,有机低聚物可作为燃料资源化回收利用。本发明还具有使用的原 材料成本低,余热被充分利用的特点。