申请日2015.10.03

公开(公告)日2015.12.16

IPC分类号C02F103/16; C02F1/04

摘要

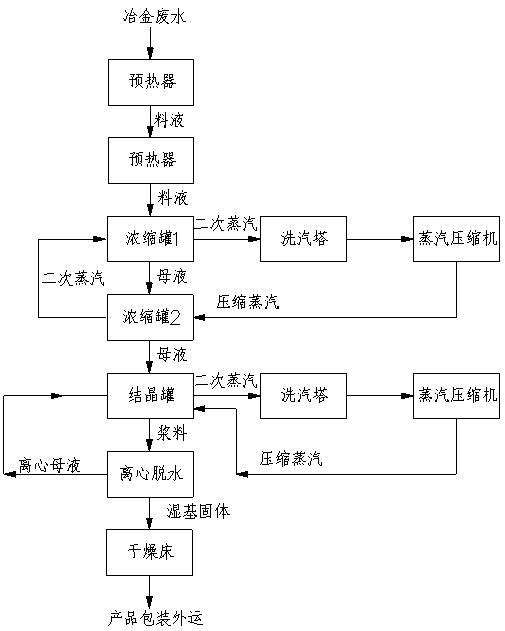

冶金高浓度含盐废水蒸发结晶工艺,该工艺包括以下步骤:将冶金废水通过预热系统预热;预热后料液进入浓缩罐1,浓缩后的料液继续进入下一级浓缩罐2,浓缩罐1蒸发的二次蒸汽通过蒸汽压缩机压缩后返回浓缩罐2的加热室进行加热;浓缩罐2蒸发的二次蒸汽作为浓缩罐1的热源进行加热;蒸发的浓缩液转入结晶罐;结晶罐析出的结晶盐通过盐腿排至盐浆桶,泵至增稠器,增稠后的浆料进入离心机脱水;上清母液和离心母液一起返回原料桶,从离心机出来的湿料固体进入干燥床干燥后得到结晶盐成品。本发明解决了冶金废水的污染问题,得到可回用的冷凝水和结晶盐,实现了冶金废水的资源化利用和零排放目标。

权利要求书

1.冶金高浓度含盐废水蒸发结晶工艺,含盐废水为硫酸铵溶液、氯化铵溶液、氯化钠溶液、硫酸钠溶液中的一种,其特征在于包括以下步骤:

(a)浓度为8%~13%的含盐废水通过预热器预热后的温度为70~85℃,热源为蒸发系统出来的冷凝水;

(b)预热后的废水进入浓缩罐1,控制蒸发罐内温度为75~90℃,蒸汽压缩机的入口蒸汽温度为70~80℃,出口蒸汽温度为85~100℃,料液在蒸发罐内浓缩,得到15%~20%的浓缩液;

(c)浓缩液从浓缩罐1转入浓缩罐2,控制浓缩罐2内料液温度为85~96℃,料液在蒸发罐内浓缩,得到25%~32%的浓缩液;

(d)浓缩液转入结晶罐,控制结晶罐内温度为85~96℃,蒸汽压缩机的入口蒸汽温度为70~80℃,出口蒸汽温度为85~100℃,料液在结晶罐内进一步浓缩析出结晶盐;控制循环管料液固液比为15%~25%;

(e)盐腿出来的盐浆通过泵至增稠器,控制增稠器的固液比为40%~60%;

(f)增稠器出来的盐浆进入离心机,离心机出来的湿料含水率2.5%~4%;

(g)脱水后的湿料进入干燥床,干燥后得到结晶盐产品。

2.根据权利要求1所述的冶金高浓度含盐废水蒸发结晶工艺,其特征在于:(a)步骤中控制预热器预热后的温度为75~80℃。

3.根据权利要求1所述的冶金高浓度含盐废水蒸发结晶工艺,其特征在于:(b)步骤中控制浓缩罐1内温度为75~80℃。

4.根据权利要求1所述的冶金高浓度含盐废水蒸发结晶工艺,其特征在于:(c)步骤中控制浓缩罐2内温度为85~90℃。

5.根据权利要求1所述的冶金高浓度含盐废水蒸发结晶工艺,其特征在于:(d)步骤中控制结晶罐内温度为85~90℃。

说明书

冶金高浓度含盐废水蒸发结晶工艺

技术领域

本发明属于废水处理技术,特别涉及冶金高浓度含盐废水的处理。

背景技术

冶金企业包括矿石加工冶炼、有色金属提纯等企业,在生产过程中会产生大量的废水,这些废水含有少量的重金属、油等成分,其他主要成分多为高浓度的盐。冶金废水经过前处理工艺,回收其中的重金属,除去油分后剩下的含盐部分,包括含硫酸铵溶液、氯化铵溶液、氯化钠溶液、硫酸钠溶液等。现有技术处理这些高浓度含盐废水一般采用多效蒸发法,工艺流程是预热后依次经过多效蒸发罐,经蒸发罐出来的浆料通过离心脱水、固体干燥得到结晶盐产品。该工艺占地面积较大,控制系统相对复杂,运行成本高。

发明内容

本发明的目的在于提供一种冶金高浓度含盐废水的处理方法,针对含盐为硫酸铵溶液、氯化铵溶液、氯化钠溶液、硫酸钠溶液中的一种废水进行处理,得到可以回用的冷凝水和外售的结晶盐产品,实现零排放,且整个系统占地面积小、运行成本低。

发明的技术方案:

冶金高浓度含盐废水蒸发结晶工艺,含盐废水为硫酸铵溶液、氯化铵溶液、氯化钠溶液、硫酸钠溶液中的一种,包括以下工艺步骤:

(a)浓度为8%~13%的含盐废水通过预热器预热后的温度为70~85℃,热源为蒸发系统出来的冷凝水;

(b)预热后的废水进入浓缩罐1,控制蒸发罐内温度为75~90℃,蒸汽压缩机的入口蒸汽温度为70~80℃,出口蒸汽温度为85~100℃,料液在蒸发罐内浓缩,得到15%~20%的浓缩液;

(c)浓缩液从浓缩罐1转入浓缩罐2,控制浓缩罐2内料液温度为85~96℃,料液在蒸发罐内浓缩,得到25%~32%的浓缩液;

(d)浓缩液转入结晶罐,控制结晶罐内温度为85~96℃,蒸汽压缩机的入口蒸汽温度为70~80℃,出口蒸汽温度为85~100℃,料液在结晶罐内进一步浓缩析出结晶盐;控制循环管料液固液比为15%~25%;

(e)盐腿出来的盐浆通过泵至增稠器,控制增稠器的固液比为40%~60%;

(f)增稠器出来的盐浆进入离心机,离心机出来的湿料含水率2.5%~4%;

(g)脱水后的湿料进入干燥床,干燥后得到结晶盐产品。

所述(a)步骤中控制预热器预热后的温度优选为75~80℃。

所述(b)步骤中控制浓缩罐1罐内温度优选为75~80℃。

所述(c)步骤中控制浓缩罐2罐内温度优选为85~90℃。

所述(d)步骤中控制结晶罐内温度优选为85~90℃。

本发明具有如下有益效果:采用机械热压缩技术、多效蒸发技术工艺的结合,通过蒸汽压缩机将蒸发的二次蒸汽重新压回蒸发罐的加热室,如此循环使用,使整个系统占地面积小、运行成本低。同时,蒸发处理的冷凝水满足回用要求,通过干燥床处理后的结晶盐满足结晶盐标准要求,实现了零排放目标。