申请日2015.10.03

公开(公告)日2016.01.13

IPC分类号C02F9/10; C02F1/04; C02F103/28

摘要

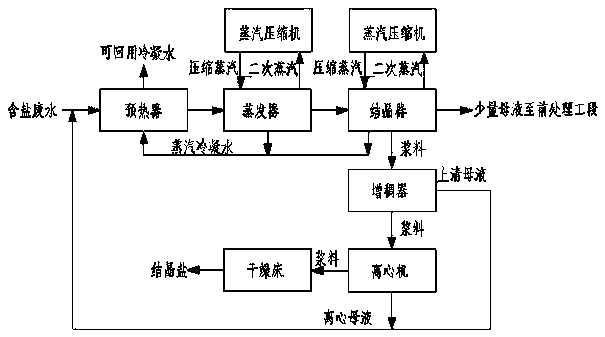

制浆造纸高浓度含盐废水蒸发结晶工艺,包括以下步骤:将高浓含盐废水通过预热系统预热;预热后料液进入蒸发器,蒸发的二次蒸汽通过蒸汽压缩机压缩后返回蒸发器的加热室进行加热;蒸发的浓缩液转入结晶器;结晶器析出的结晶盐通过盐腿排至盐浆桶,泵至增稠器,增稠后的浆料进入离心机脱水;上清母液和离心母液一起返回原料桶,从离心机出来的湿料固体进入干燥床干燥后得到结晶盐成品。解决了高浓盐水的污染问题,得到了可回用的冷凝水和结晶盐,实现了高浓含盐废水的零排放。

权利要求书

1.制浆造纸高浓度含盐废水蒸发结晶工艺,其特征在于包括以下步骤:

(a)浓度为8%~12%的含盐废水通过预热器预热后的温度为90~110℃,热源为蒸发系统出来的冷凝水;

(b)预热后的废水进入蒸发罐,控制蒸发罐内温度为100~110℃,蒸汽压缩机的入口蒸汽温度为100~105℃,出口蒸汽温度为105~110℃,料液在蒸发罐内浓缩,得到20%~24%的浓缩液;

(c)浓缩液进入结晶罐,控制结晶罐内温度为105~115℃,蒸汽压缩机的入口蒸汽温度为100~105℃,出口蒸汽温度为110~116℃,料液在结晶罐内进一步浓缩析出结晶盐;控制循环管料液固液比为15%~25%;

(d)盐腿出来的盐浆通过泵至增稠器,控制增稠器的固液比为40%~60%;

(e)增稠器出来的盐浆进入离心机,离心机出来的湿料含水率3%~5%;

(f)脱水后的湿料进入干燥床,干燥后得到结晶盐产品。

2.根据权利要求1所述的制浆造纸高浓度含盐废水蒸发结晶工艺,其特征在于:(a)步骤中控制预热器预热后的温度为100~105℃。

3.根据权利要求1所述的制浆造纸高浓度含盐废水蒸发结晶工艺,其特征在于:(b)步骤中控制蒸发罐内温度为102~107℃。

4.根据权利要求1所述的制浆造纸高浓度含盐废水蒸发结晶工艺,其特征在于:(c)步骤中控制结晶罐内温度为108~113℃。

说明书

制浆造纸高浓度含盐废水蒸发结晶工艺

技术领域

本发明属于蒸发结晶技术,涉及制浆造纸高浓度含盐废水的处理工艺。

背景技术

在制浆造纸的整个生产过程中,从备料到造纸、化学品的回收、纸张的加工等都需要大量的水来进行输送、洗涤、分散物料以及冷却设备等。尽管在生产过程中也有水的部分回用,但是仍会产生大量的含盐废水。现有技术采用预处理、膜处理装置后,仍然存在部分高浓含盐废水。一般对该部分废水的处理主要有以下三种方式:

(a)外排法。直接外排不仅造成了当地环境的污染,同时也带来了资源的极大浪费。

(b)蒸发塘法。该法不仅受地域、季节的影响很大,而且也带来了后期处理的麻烦。

(c)多效蒸发法。工艺流程是预热后依次多效蒸发罐,蒸发罐出来的浆料通过离心脱水,得到的固体外运或填埋。该工艺占地面积较大、控制系统相对复杂、得到的固体盐不能资源化利用,只能作为固废处理,二次污染严重。

发明内容

本发明的目的在于提供一种制浆造纸高浓度含盐废水蒸发结晶工艺,采用该工艺得到可以回用的冷凝水和外售的结晶盐产品。具有占地面积小、工艺简单、、能耗较低的特点,可实现废水零排放的目的。

发明的技术方案:

制浆造纸废水零排放系统高浓度含盐废水蒸发结晶工艺,包括以下步骤:

(a)浓度为8%~12%的含盐废水通过预热器预热后的温度为90~110℃,热源为蒸发系统出来的冷凝水。

(b)预热后的废水进入蒸发罐,控制蒸发罐内温度为100~110℃,蒸汽压缩机的入口蒸汽温度为100~105℃,出口蒸汽温度为105~110℃,料液在蒸发罐内浓缩,得到20%~24%的浓缩液。

(c)浓缩液进入结晶罐,控制结晶罐内温度为105~115℃,蒸汽压缩机的入口蒸汽温度为100~105℃,出口蒸汽温度为110~116℃,料液在结晶罐内进一步浓缩析出结晶盐;控制循环管料液固液比为15%~25%。

(d)盐腿出来的盐浆通过泵至增稠器,控制增稠器的固液比为40%~60%。

(e)增稠器出来的盐浆进入离心机,离心机出来的湿料含水率3%~5%。

(f)脱水后的湿料进入干燥床,干燥后得到结晶盐产品。

所述(a)步骤中控制预热器预热后的温度优选为100~105℃。

所述(b)步骤中控制蒸发罐内温度优选为102~107℃。

所述(c)步骤中控制结晶罐内温度优选为108~113℃。

本发明具有如下有益效果:采用机械热压缩技术和先蒸发浓缩再结晶工艺的结合,通过蒸汽压缩机将蒸发的二次蒸汽重新压回蒸发罐的加热室,如此循环使用,使整个系统占地面积小、运行成本低,实现了零排放要求。同时,蒸发处理的冷凝水满足回用要求,通过干燥床处理后的结晶盐可以用于印染行业。