申请日2015.07.29

公开(公告)日2015.12.16

IPC分类号B01D33/067; B01D33/073

摘要

本发明公开了一种纤维滤布过滤器的组装方法和污水处理方法。污水处理方法,采用纤维滤布作为过滤层,将包裹纤维滤布的过滤转筒竖向设置在密闭的压力容器中,进入压力容器中的污水经过纤维滤布过滤后进入过滤转筒内再经出水口排出;通过采用压力容器来增大污水经过纤维滤布的流量从而提高工作效率;通过安装在过滤转筒侧旁的反洗装置进行反洗,反洗的同时,通过驱动装置带动过滤转筒转动,从而实现过滤转筒和纤维滤布的360°反洗。本发明通过将过滤盘片设置在壳体内,避免了受到外界环境的影响,由于过滤转筒立式设置,占地面积小、投资低、传动机构简单、驱动装置功率低,能耗省。本发明适应性强,安装容易,适应各种场合的过滤工况。

权利要求书

1.一种污水处理方法,采用纤维滤布作为过滤层,其特征是,将包裹纤维 滤布的过滤转筒竖向设置在密闭的压力容器中,进入压力容器中的污水经过纤 维滤布过滤后进入过滤转筒内再经出水口排出;通过将过滤转筒竖向设置来减 小污水处理装置的占地面积,通过采用压力容器和压力容器内压力的增大来增 大污水经过纤维滤布的流量从而提高工作效率;通过安装在过滤转筒侧旁的反 洗装置进行反洗,反洗的同时,通过驱动装置带动过滤转筒转动,从而实现过 滤转筒和纤维滤布的360°反洗。

2.根据权利要求1所述的污水处理方法,其特征是,采用由束状纤维对折编织 到底布中制成的纤维滤布来对污水进行过滤,其中,束状纤维由尼龙和腈纶混 纺而成的纤维织成,纤维滤布表层形成密集纤维层,过滤时,纤维滤布将污水 中的固体悬浮物拦截在外面,过滤水通过纤维滤布进入过滤转筒内后再排出; 根据不同的工况和出水要求选择不同束径和不同长度束状纤维制成的纤维滤 布。

3.根据权利要求1所述的污水处理方法,其特征是,通过增设压力传感器和自 动控制装置来实现反洗的自动控制,压力传感器将检测到的压力容器内的压力 值信号传递给自动控制装置,自动控制装置根据接收到的信号向反洗装置和驱 动装置发出工作信号,从而实现定时自动反洗。

4.根据权利要求1所述的污水处理方法,其特征是,将带动过滤转筒转动的驱 动装置安装在压力容器的顶面上,从而使驱动装置工作时不浸泡在水中。

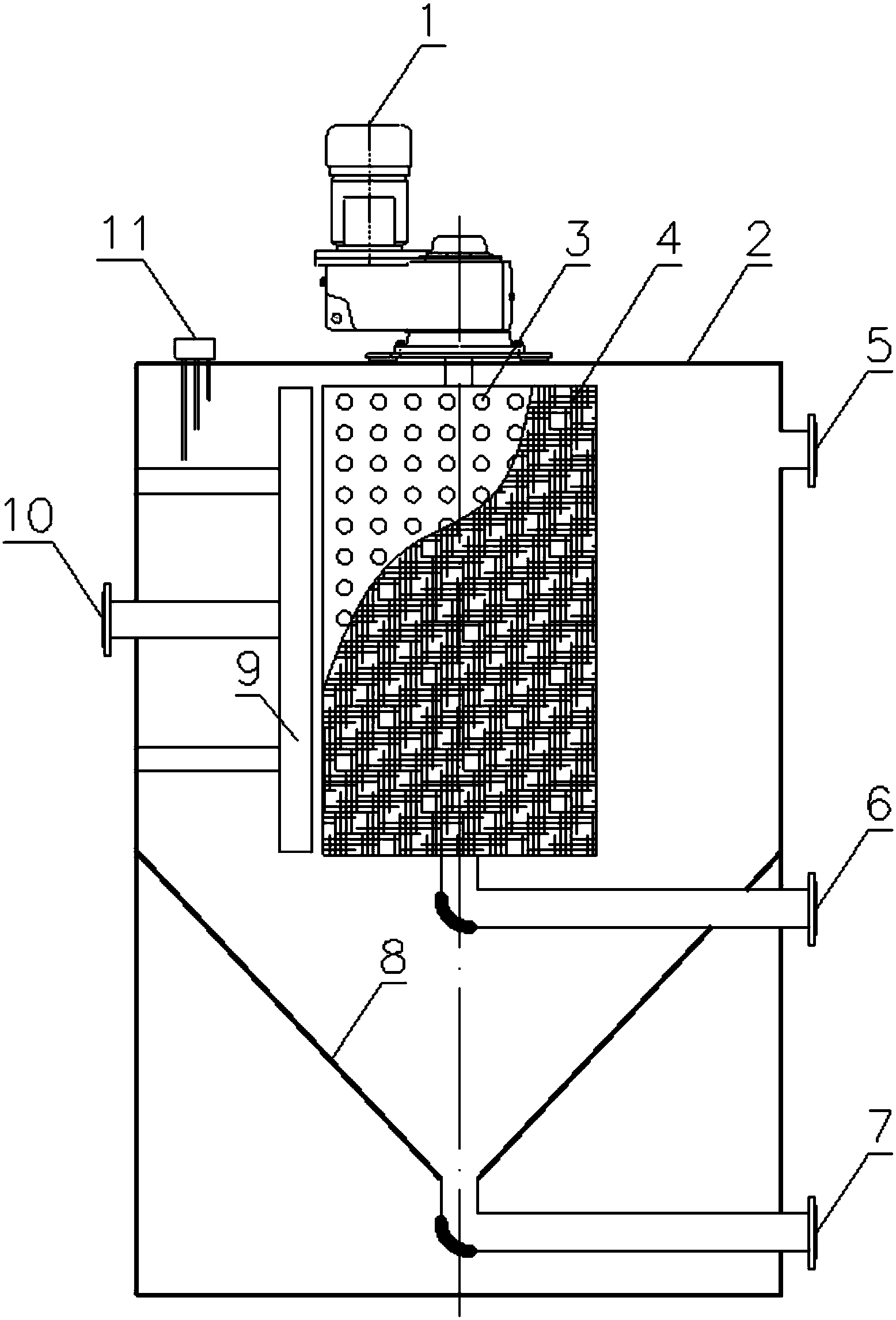

5.根据权利要求1所述的污水处理方法,其特征是,采用纤维滤布过滤器进行 污水处理,所述纤维滤布过滤器,包括壳体、驱动装置、纤维滤布、过滤转筒、 集泥斗、反洗装置、自动控制柜和安装在壳体上的压力传感器;所述壳体为密 闭的中间为空的圆柱形壳体;所述集泥斗安装在壳体内的下部;过滤转筒竖直 设置在壳体内的上部,过滤转筒位于集泥斗的正上方;所述过滤转筒为中空圆 柱形,过滤转筒的侧壁上设有若干过水孔,过滤转筒侧壁外表面上包裹有纤维 滤布;驱动装置安装在壳体上端面上,驱动装置连接过滤转筒;反洗装置安装 在壳体内过滤转筒旁边;壳体上设有进水口、壳体出水口、排泥阀和反洗出水 口;过滤转筒底部设有出水口,集泥斗底端设有排泥口,壳体出水口通过管道 与过滤转筒底部出水口相连,排泥阀通过管道与集泥斗底端排泥口相连,反洗 出水口通过管道与反洗装置相连;所述压力传感器、反洗装置和驱动装置均连 接自动控制柜;壳体上反冲洗口处设有反冲洗阀;驱动装置包括驱动电机,反 洗装置包括反吸泵;

所述污水处理方法的具体过程包括:待过滤液体由进水口进入纤维滤布过 滤器的壳体内,在静压力的作用下待过滤液体从外到内穿过包裹在过滤转筒上 的纤维滤布,在通过的过程中,待过滤液体中的固体悬浮物被保留在纤维滤布 上;过滤后液进入过滤转筒内经出水口排出;随着纤维滤布上固体悬浮物的聚 集,穿过纤维过滤布液压阻力增加,从而使壳体的内部压力增大;当壳体内压 力达到预定设定的最高压力值时,压力传感器将检测到的压力值信号传递到自 动控制柜,自动控制柜接收到该信号后,启动反洗装置和驱动装置开始反洗工 作,过滤转筒在驱动电机的驱动下慢慢转动,同时反洗装置打开,反洗装置在 反吸泵的作用下产生负压,对过滤转筒上包裹的纤维滤布进行表面抽吸,过滤 转筒中的部分滤后液在纤维滤布内逆向穿越,从而去除纤维滤布表面的固体悬 浮物,达到清洗的目的;随着纤维滤布上固体悬浮物被逐渐清洗,壳体内部压 力减小,压力降低至预设的低压值时,反洗装置和驱动装置停止工作,过滤转 筒停止转动,纤维滤布过滤器重新恢复到静止过滤状态;过滤过程中大部分固 体悬浮物在重力作用下沉降至集泥斗中,开启排泥阀,将固体悬浮物排至纤维 滤布过滤器之外。

6.根据权利要求1或5所述的污水处理方法,其特征是,在反洗过程中,污水 过滤同时进行;在纤维滤布过滤器低负荷运行时,按时间控制启动反洗,对纤 维滤布进行清洗,每隔2小时反洗一次。

7.根据权利要求5所述的污水处理方法,其特征是,所述集泥斗为开口向上的 倒圆锥体形的漏斗状;过滤转筒为两端密封中间为空的圆柱体形,集泥斗的开 口顶端面直径大于过滤转筒的直径;所述驱动装置包括驱动电机;在壳体反冲 洗口处设置反冲洗阀;所述纤维滤布包括底布和对折编织在底布中的束状纤维, 束状纤维由尼龙和腈纶混纺而成的纤维织成。

8.一种纤维滤布过滤器的组装方法,

所述纤维滤布过滤器,包括壳体、驱动装置、纤维滤布、过滤转筒、集泥 斗、反洗装置、自动控制柜和安装在壳体上的压力传感器;所述壳体为密闭的 中间为空的圆柱形壳体;所述集泥斗安装在壳体内的下部;过滤转筒竖直设置 在壳体内的上部,过滤转筒位于集泥斗的正上方;所述过滤转筒为中空圆柱形, 过滤转筒的侧壁上设有若干过水孔,过滤转筒侧壁外表面上包裹有纤维滤布; 驱动装置安装在壳体上端面上,驱动装置连接过滤转筒;反洗装置安装在壳体 内过滤转筒旁边;壳体上设有进水口、壳体出水口、排泥阀和反洗出水口;过 滤转筒底部设有出水口,集泥斗底端设有排泥口,壳体出水口通过管道与过滤 转筒底部出水口相连,排泥阀通过管道与集泥斗底端排泥口相连,反洗出水口 通过管道与反洗装置相连;所述压力传感器、反洗装置和驱动装置均连接自动 控制柜;

其特征是,

所述纤维滤布过滤器的组装方法包括以下步骤:

步骤一:准备壳体:将壳体分成二部分制作:上面开口的桶状主体和能与筒状 主体密封连接的壳体顶端盖;在桶状主体的上部侧壁上设置好进水口和反洗出 水口,在反洗出水口处安装反冲洗阀;在桶状主体的下部侧壁上设置好壳体出 水口,在桶状主体的靠近底部的侧壁上设置好壳体排泥口,在壳体排泥口处安 装排泥阀;

步骤二:安装集泥斗:按预定设计要求制作好集泥斗,先用管道连接好集泥斗 底端的排泥口和壳体上的排泥阀,再将集泥斗安装到壳体内下部;

步骤三:安装反洗装置:准备好反洗装置,将反洗装置安装到壳体内侧壁上, 将反洗装置上的反洗出水口与壳体上的反冲洗阀连接好;

步骤四:安装过滤转筒和纤维滤布:在过滤转筒外表面上包裹好纤维滤布,使 纤维滤布覆盖过滤转筒上的全部过水孔;将过滤转筒与壳体顶端盖连接好,过 滤转筒中部设有一根中心轴,将中心轴的上端穿过壳体顶端盖的中部并通过轴 承与顶端盖活动连接;然后,将过滤转筒安装到壳体内,将壳体顶端盖与桶状 主体密封好;注意使反洗装置能贴合纤维滤布;

步骤五:安装驱动装置:将驱动装置安装到壳体顶端盖上面并与过滤转筒的中 心轴连接好;安装时注意使驱动装置能带动过滤转筒转动;

步骤六:安装压力传感器:在壳体顶端盖上安装一个用于检测壳体内压力的压 力传感器;

步骤七:安装自动控制柜:装配好自动控制柜,并将压力传感器、反洗装置和 驱动装置与自动控制柜连接好;

步骤八:进行调试,完成纤维滤布过滤器的安装。

说明书

一种纤维滤布过滤器的组装方法和污水处理方法

技术领域

本发明涉及污水处理技术领域。

背景技术

目前,绝大多数城镇污水处理厂污水都是经过一级处理或二级处理后排入 河流,如用于饮用水、景观用水、绿地灌溉等用途还需要进行深度处理。现有 技术中可达到相同效果的有各种砂滤系统(例如V型滤池、石英砂过滤器、连 续流砂过滤器等)、半浸式不锈钢滤布过滤器、转盘滤布过滤器、纤维束过滤 器等。

使用常规的砂滤存在如下的问题:滤池的滤料水平布置,设备的占地面积 很大,反冲洗强度大,气水反冲不仅需要大功率水泵、鼓风机,还有气水两套 较大直径的管阀系统。整套系统多而杂,投资高,自动控制系统极为庞大复杂。 另外,水头损失高,能量损失大,运行费用高。

现有的半浸式不锈钢过滤器因半浸式设计,有过滤面积小,占地面积大, 反冲洗频繁,反冲洗水头高。而且不锈钢滤网容易堵塞及破损,故障率较高, 应用也逐渐减少。

目前市场也有各种类型的滤布过滤器,即在横轴上安装多个立式滤盘(方 形、正多边形或者圆形)组成的滤布过滤器,该纤维滤布过滤器也存在以下不 足:

1、该转盘过滤器水平转轴横置,水平轴上还需开多个过水孔,长度达到5~ 8米,承受很大的挠度,导致水平轴钢管壁厚度很大,加工精度要求很高,内 部需要制作构件作为加强筋,加工复杂,并且构件增加设备成本。

2、该滤布过滤器的滤布在过滤工况下,对半编织过滤纤维呈倒伏状态,并 且倒伏状态不一致,加之滤池内水流紊流的影响,致使滤布纤维组成的过滤面 不均匀,局部松散、局部致密,易造成过滤的不均匀,过滤层的松散会使黏附 性很强的悬浮物进入滤布基布层,反洗装置无法去除,长期积累导致滤布产生 死角并逐步扩散,导致过流量减小,过滤阻力增加。

3、该滤布过滤器减速电机驱动,链轮、链条传动,链轮和链条都需要浸泡 在水中,对于其材质选择和加工精度要求较高,链轮及链条系统的维护频繁, 因传动效率损失,运行能耗较高。

4、该滤布过滤器过滤滤布不宜暴露在阳光中直晒,不宜设置在户外风沙、 灰尘场所,一般需要设置在厂房中,进行保温、防晒、防沙尘。厂房的建设会 使整个系统的造价较高。

5、针对于中小型污水处理厂,该过滤设备需要土建配合,整套系统无法便 捷移动,缺乏灵活性,无法作为临时设备应急使用,无法成批量生产。

发明内容

本发明所要解决的技术问题是,提供一种纤维滤布过滤器的组装方法和污 水处理方法。其不受外界环境影响、占地面积小、投资低、传动机构简单、驱 动装置功率低、能耗省、适应性强。

本发明的技术方案是:一种纤维滤布过滤器,包括壳体、驱动装置、纤维 滤布、过滤转筒、集泥斗、反洗装置;所述壳体为密闭的中间为空的圆柱形壳 体;所述集泥斗安装在壳体内的下部;过滤转筒竖直设置在壳体内的上部,过 滤转筒位于集泥斗的正上方;所述过滤转筒为中空圆柱形,过滤转筒的侧壁上 设有若干过水孔,过滤转筒侧壁外表面上包裹有纤维滤布;驱动装置安装在壳 体上端面上,驱动装置连接过滤转筒;反洗装置安装在壳体内过滤转筒旁边; 壳体上设有进水口、壳体出水口、排泥阀和反洗出水口;过滤转筒底部设有出 水口,集泥斗底端设有排泥口,壳体出水口通过管道与过滤转筒底部出水口相 连,排泥阀通过管道与集泥斗底端排泥口相连,反洗出水口通过管道与反洗装 置相连。

所述纤维滤布过滤器还包括自动控制柜和安装在壳体上的压力传感器,所 述压力传感器、反洗装置和驱动装置均连接自动控制柜。

所述集泥斗为开口向上的倒圆锥体形的漏斗状;过滤转筒为两端密封中间 为空的圆柱体形,集泥斗的开口顶端面直径大于过滤转筒的直径。

所述过滤转筒为由水平冲孔金属板制成的集水转鼓,所述反洗装置能与纤 维滤布相贴合。

所述驱动装置包括驱动电机;壳体上反冲洗口处设有反冲洗阀。

所述纤维滤布包括底布和对折编织在底布中的束状纤维,束状纤维由尼龙 和腈纶混纺而成的纤维织成。

所述壳体由钢制反应槽和可拆卸的玻璃纤维防护罩组成,采用全密封结构。

一种污水处理方法,采用纤维滤布作为过滤层,将包裹纤维滤布的过滤转 筒竖向设置在密闭的压力容器中,进入压力容器中的污水经过纤维滤布过滤后 进入过滤转筒内再经出水口排出;通过将过滤转筒竖向设置来减小污水处理装 置的占地面积,通过采用压力容器和压力容器内压力的增大来增大污水经过纤 维滤布的流量从而提高工作效率;通过安装在过滤转筒侧旁的反洗装置进行反 洗,反洗的同时,通过驱动装置带动过滤转筒转动,从而实现过滤转筒和纤维 滤布的360°反洗。

采用由束状纤维对折编织到底布中制成的纤维滤布来对污水进行过滤,其 中,束状纤维由尼龙和腈纶混纺而成的纤维织成,纤维滤布表层形成密集纤维 层,过滤时,纤维滤布将污水中的固体悬浮物拦截在外面,过滤水通过纤维滤 布进入过滤转筒内后再排出;根据不同的工况和出水要求选择不同束径和不同 长度束状纤维制成的纤维滤布。

通过增设压力传感器和自动控制装置来实现反洗的自动控制,压力传感器 将检测到的压力容器内的压力值信号传递给自动控制装置,自动控制装置根据 接收到的信号向反洗装置和驱动装置发出工作信号,从而实现定时自动反洗。

将带动过滤转筒转动的驱动装置安装在压力容器的顶面上,从而使驱动装 置工作时不浸泡在水中。

采用上述纤维滤布过滤器进行污水处理,壳体上反冲洗口处设有反冲洗阀; 驱动装置包括驱动电机,反洗装置包括反吸泵。

所述污水处理方法的具体过程包括:待过滤液体由进水口进入纤维滤布过 滤器的壳体内,在静压力的作用下待过滤液体从外到内穿过包裹在过滤转筒上 的纤维滤布,在通过的过程中,待过滤液体中的固体悬浮物被保留在纤维滤布 上;过滤后液进入过滤转筒内经出水口排出;随着纤维滤布上固体悬浮物的聚 集,穿过纤维过滤布液压阻力增加,从而使壳体的内部压力增大;当壳体内压 力达到预定设定的最高压力值时,压力传感器将检测到的压力值信号传递到自 动控制柜,自动控制柜接收到该信号后,启动反洗装置和驱动装置开始反洗工 作,过滤转筒在驱动电机的驱动下慢慢转动,同时反洗装置打开,反洗装置在 反吸泵的作用下产生负压,对过滤转筒上包裹的纤维滤布进行表面抽吸,过滤 转筒中的部分滤后液在纤维滤布内逆向穿越,从而去除纤维滤布表面的固体悬 浮物,达到清洗的目的;随着纤维滤布上固体悬浮物被逐渐清洗,壳体内部压 力减小,压力降低至预设的低压值时,反洗装置和驱动装置停止工作,过滤转 筒停止转动,纤维滤布过滤器重新恢复到静止过滤状态;过滤过程中大部分固 体悬浮物在重力作用下沉降至集泥斗中,开启排泥阀,将固体悬浮物排至纤维 滤布过滤器之外。

在反洗过程中,污水过滤同时进行;在纤维滤布过滤器低负荷运行时,按 时间控制启动反洗,对纤维滤布进行清洗,每隔2小时反洗一次。

所述集泥斗为开口向上的倒圆锥体形的漏斗状;过滤转筒为两端密封中间 为空的圆柱体形,集泥斗的开口顶端面直径大于过滤转筒的直径;所述驱动装 置包括驱动电机;在壳体反冲洗口处设置反冲洗阀;所述纤维滤布包括底布和 对折编织在底布中的束状纤维,束状纤维由尼龙和腈纶混纺而成的纤维织成。

一种纤维滤布过滤器的组装方法,包括以下步骤:

步骤一:准备壳体:将壳体分成二部分制作:上面开口的桶状主体和能与筒状 主体密封连接的壳体顶端盖;在桶状主体的上部侧壁上设置好进水口和反洗出 水口,在反洗出水口处安装反冲洗阀;在桶状主体的下部侧壁上设置好壳体出 水口,在桶状主体的靠近底部的侧壁上设置好壳体排泥口,在壳体排泥口处安 装排泥阀。

步骤二:安装集泥斗:按预定设计要求制作好集泥斗,先用管道连接好集泥斗 底端的排泥口和壳体上的排泥阀,再将集泥斗安装到壳体内下部。

步骤三:安装反洗装置:准备好反洗装置,将反洗装置安装到壳体内侧壁上, 将反洗装置上的反洗出水口与壳体上的反冲洗阀连接好。

步骤四:安装过滤转筒和纤维滤布:在过滤转筒外表面上包裹好纤维滤布,使 纤维滤布覆盖过滤转筒上的全部过水孔;将过滤转筒与壳体顶端盖连接好,过 滤转筒中部设有一根中心轴,将中心轴的上端穿过壳体顶端盖的中部并通过轴 承与顶端盖活动连接;然后,将过滤转筒安装到壳体内,将壳体顶端盖与桶状 主体密封好;注意使反洗装置能贴合纤维滤布。

步骤五:安装驱动装置:将驱动装置安装到壳体顶端盖上面并与过滤转筒的中 心轴连接好;安装时注意使驱动装置能带动过滤转筒转动。

步骤六:安装压力传感器:在壳体顶端盖上安装一个用于检测壳体内压力的压 力传感器。

步骤七:安装自动控制柜:装配好自动控制柜,并将压力传感器、反洗装置和 驱动装置与自动控制柜连接好。

步骤八:进行调试,完成纤维滤布过滤器的安装。

本发明提出的纤维滤布过滤器,通过将过滤盘片(过滤转筒)设置在壳体 内,避免了受到外界环境的影响,由于过滤转筒立式设置,节约了占地面积, 整个过滤系统(纤维滤布过滤器)的占地面积小、投资小、传动机构简单、驱 动装置功率低,能耗省。本发明提出的纤维滤布过滤器适应性强,易于安装和 施工,适应各种场合的过滤工况。

本发明中的纤维滤布,在过滤过程中形成致密的纤维层,具有优良的分离 特性。在清洗过程中,纤维在反洗中简单地清理,使残留的固体容易被去除。 这种改进的纤维滤布过滤技术使得它可以使用非常细的纤维实现相应的高分离 效率,同时也实现高液压的过流量,应对极端高峰负荷并能实现最小的反冲洗 量能力。

本发明应用广泛,可适用于固体分离后的工业废水的化学/物理处理、紫外 线消毒前的预过滤、膜处理前的预过滤、活性炭滤池预过滤、地表水源水的预 过滤、循环水处理、腐蚀性介质过滤等。

本发明纤维滤布过滤器连续过滤,系统反洗的时候仍然可以进行过滤,过 滤效率高。纤维过滤在加压系统的安装,可高通量、高固体法运行。各种不同 精度类型纤维滤布,匹配到特定的应用场合。运营维护成本低,每年不到10小 时的维护时间。

本发明纤维滤布过滤器不受外界环境影响、运行稳定、投资省、能耗低、 做工精细、结构简单、安装容易、运行费用低、占地面积小、方便维护、移动 便捷、灵活性强,能作为临时设备应急使用,能实现成批量生产。本发明中的 纤维滤布过滤器安装简单、使用方便,一体化的设计无需任何辅助配件,自动 运行、布置灵活。实现过滤工艺的出水水质稳定,达到国家标准要求,真正的 实现了低碳、节能运行。