申请日2015.07.28

公开(公告)日2015.11.25

IPC分类号C01D3/06; C02F9/14

摘要

一种煤化工浓盐废水的净化处理和纯盐回收工艺是在污水回用多级反渗透处理工艺后增设有吸附处理工序,对高浓度盐水中的有机物大分子和重金属进行吸附处理;在吸附处理工序后增设有蒸发冷冻脱盐工序,达到对自然能和工厂低位废热资源的有效利用以及对含盐废水有效去除的目的;在吸附处理工序和脱盐工序间增设化学分离工序,使含盐废水中的硫酸根离子全部转化为了氯离子,并将所得固体分别收集回用,富含硝酸盐的结晶分盐后的母液则返回生化处理段进行反硝化处理。本工艺有效地将含盐废水中的盐析出,同时硝酸盐返回生化处理,蒸发二次蒸汽冷凝液回收利用,使得整个工序达到了零排放和资源有效化利用的目的。

权利要求书

1.一种煤化工浓盐废水的净化处理和盐回收工艺,其所述工艺是基于物理吸附、化学分离、天然能利用、全相变直接换热蒸发结晶、冷冻结晶,实现对煤化工浓盐废水的净化处理和盐回收。

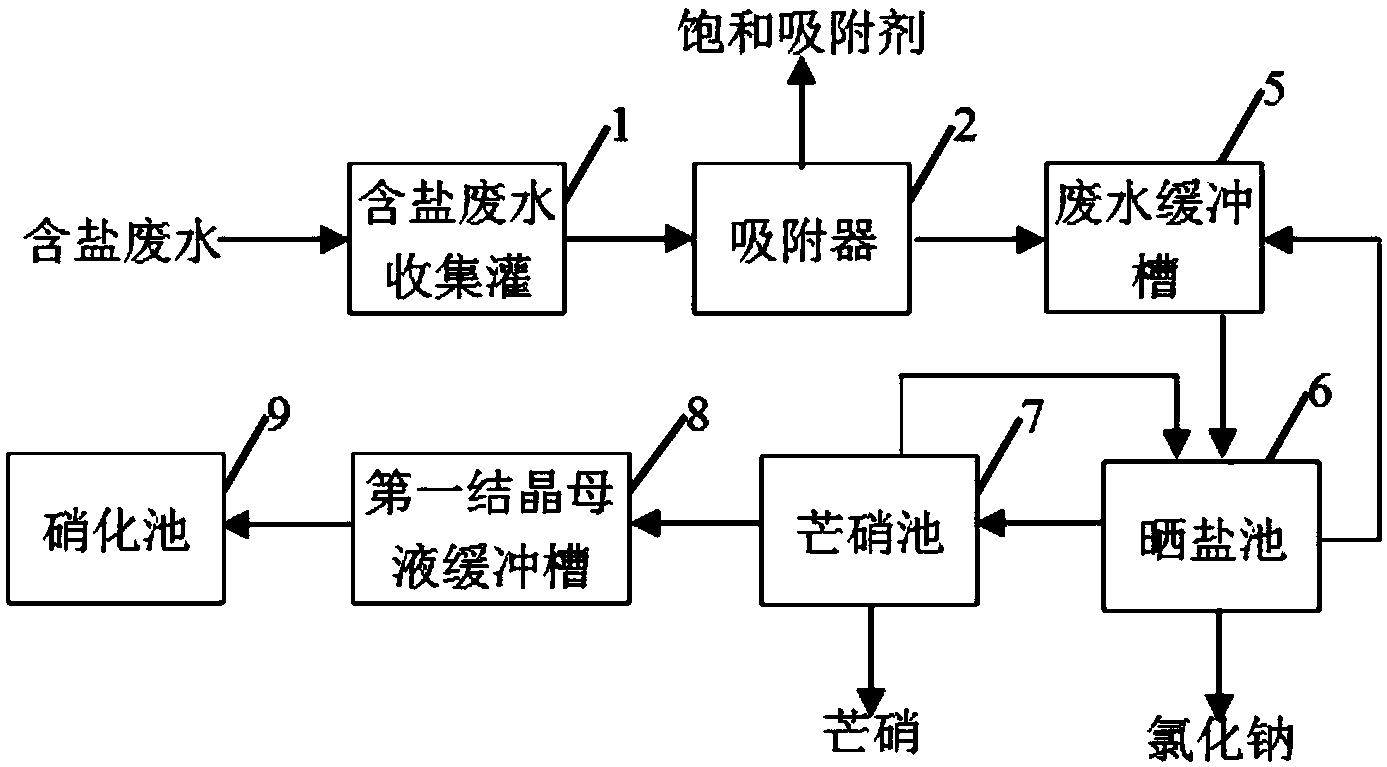

2.如权利要求1所述的工艺,其所述净化处理工艺是物理吸附和天然能利用时,其工艺步骤如下:

1)将煤化工产业污水回用装置中所得流量小于100m3/h、有机物浓度COD为4000~6000mg/L、重金属总量(铬、镉、铅、砷等)为8~10mg/L、TDS含量大于40000mg/L的含盐废水经含盐废水收集罐(1)收集后送至吸附器(2)中,利用吸附器(2)中的沸石/活性炭复合吸附剂对含盐废水中的难降解大分子有机物、重金属以及生色团等物质进行吸附处理,得到CODCr、重金属总量、氨氮、浊度、色度(稀释倍数)含量分别小于20mg/L、2mg/L、3mg/L、5mg/L、10的含盐废水及饱和吸附剂,其中含盐废水送入废水缓冲槽(5)中,饱和吸附剂则送往焚烧工序处理或再生;

2)控制废水缓冲槽(5)中含盐废水的钠离子质量浓度为5~10%,后送往晒盐池(6)中利用春夏季的自然能以及工厂烟道气、低压蒸汽等低位废热在30~50℃下进行蒸发结晶操作,从而得到去除了氯化钠的含盐废水以及氯化钠结晶,其中氯化钠固体定期取出,含盐废水则待其氯离子含量低于10mg/L时送至芒硝池(7)中,否则继续返回废水缓冲槽(5)进行循环蒸发结晶;

3)进入芒硝池(7)中的含盐废水利用冬季的自然能,在-5~-10℃下进行冷冻结晶操作,从而得到去除了芒硝的含盐废水以及芒硝结晶,其中芒硝固体定期取出,含盐废水则待其硫酸根含量低于10mg/L时送往第一结晶母液缓冲槽(8)中进行收集,否则继续返回晒盐池(6)中进行循环冷冻结晶;

4)进入第一结晶母液缓冲槽(8)中的含盐废水经收集后送至硝化池(9)中进行反硝化处理,将其中的硝酸根离子经亚硝酸根离子后转化为氮气和氧气排入大气中,最终得到的处理水则作为工厂循环水使用。

3.如权利要求1所述的煤化工浓盐废水的净化处理和盐回收工艺,其所述净化处理工艺是物理吸附、全相变直接换热蒸发结晶和冷冻结晶时,其所述工艺步骤如下:

1)将煤化工产业污水回用装置中所得流量小于100m3/h、有机物浓度COD为4000~6000mg/L、重金属总量(铬、镉、铅、砷等)为8~10mg/L、TDS含量大于40000mg/L的含盐废水经含盐废水收集罐(1)收集后送至吸附器(2)中,利用吸附器(2)中的沸石/活性炭复合吸附剂对含盐废水中的难降解大分子有机物、重金属以及生色团等物质进行吸附处理,得到CODCr、重金属总量、氨氮、浊度、色度(稀释倍数)含量分别小于20mg/L、2mg/L、3mg/L、5mg/L、10的含盐废水及饱和吸附剂,其中含盐废水送入废水缓冲槽(5)中,饱和吸附剂则送往焚烧工序处理或再生;

2)控制废水缓冲槽(5)中含盐废水的钠离子质量浓度为5~10%,后送至含盐废水新鲜蒸汽预热器(10)和含盐废水二次蒸汽预热器(11)中进行预热处理,其中新鲜蒸汽温度为150℃,二次蒸汽温度为105~110℃,待常温盐水经预热处理至70~75℃后,送至直接换热器(12)中利用低压蒸汽直接带压加热至85~90℃,后进入闪蒸槽(13)中进行微负压蒸发,使溶液中氯化钠浓度浓缩至27~28%,且从闪蒸槽(13)顶部出来的蒸汽,一部分经压缩机(14)压缩后送直接换热器(12)加热,或作为二次蒸汽返回至含盐废水二次蒸汽预热器(11)中对含盐废水进行预热,形成二次蒸汽冷凝液;另一部分则直接送至含盐废水二次蒸汽预热器(11)中对含盐废水进行预热,形成二次蒸汽冷凝液;液相则经氯化钠结晶器(15)析出氯化钠固体,后若其氯离子含量低于10mg/L,则导入第二结晶母液缓冲槽(16)中进行收集,反之则返回废水缓冲槽(5)进行循环蒸发结晶;

3)进入第二结晶母液缓冲槽(16)中的含盐废水经收集后,送至冷冻装置(17)中冷却至-5~-10℃进行冷冻结晶操作,后经芒硝结晶器(18)析出芒硝,其中处理后的硫酸根含量低于10mg/L的含盐废水送往第一结晶母液缓冲槽(8)中进行收集,若硫酸根含量未达标则继续返回第二结晶母液缓冲槽(16)中进行循环冷冻结晶;

4)进入第一结晶母液缓冲槽(8)中的含盐废水经收集后送至硝化池(9)中进行反硝化处理,将其中的硝酸根离子经亚硝酸根离子后转化为氮气和氧气排入大气中,最终得到的处理水则作为工厂循环水使用。

4.如权利要求1所述的煤化工浓盐废水的净化处理和盐回收工艺,其所述净化处理回收工艺步骤如下:

1)将煤化工产业污水回用装置中所得流量小于100m3/h、有机物浓度COD为4000~6000mg/L、重金属总量(铬、镉、铅、砷等)为8~10mg/L、TDS含量大于40000mg/L的含盐废水经含盐废水收集罐(1)收集后送至吸附器(2)中,利用吸附器(2)中的沸石/活性炭复合吸附剂对含盐废水中的难降解大分子有机物、重金属以及生色团等物质进行吸附处理后,得到CODCr、重金属、氨氮、浊度、色度(稀释倍数)含量分别小于20mg/L、2mg/L、3mg/L、5mg/L、10的含盐废水及饱和吸附剂,其中含盐废水送入化学反应槽(3)中,饱和吸附剂则送往焚烧工序处理或再生;

2)在化学反应槽(3)中,含盐废水与添加的氯化钙反应,使含盐废水中的硫酸根离子和钙离子反应生成硫酸钙沉淀,并将含盐废水中的硫酸钠全部转化为氯化钠,后经过滤器(4)实现固液分离,从而得到无硫酸钠的含盐废水和固体硫酸钙;

该过程反应条件为反应温度10~40℃,反应时间0.5~1小时,氯化钙的加入量按含盐废水中的硫酸钠含量而定,即氯化钙与硫酸钠的摩尔比为1~3;反应产物中固体硫酸钙收集待用,含盐废水送往废水缓冲槽(5)中收集;

3)控制废水缓冲槽(5)中含盐废水的钠离子质量浓度为5%~10%,后送往晒盐池(6)中利用春夏季的自然能以及工厂烟道气、低压蒸汽等低位废热在30~50℃下进行蒸发结晶操作,从而得到去除了氯化钠的含盐废水以及氯化钠结晶,其中氯化钠固体定期取出,含盐废水则待其氯离子含量低于10mg/L时送至第一结晶母液缓冲槽(8)中进行收集,否则继续返回废水缓冲槽(5)进行循环蒸发结晶;

4)进入第一结晶母液缓冲槽(8)中的含盐废水经收集后送至硝化池(9)中进行反硝化处理,将其中的硝酸根离子经亚硝酸根离子后转化为氮气和氧气排入大气中,最终得到的处理水则作为工厂循环水使用。

5.如权利要求1所述的煤化工浓盐废水的净化处理和盐回收工艺,其所述净化处理和盐回收工艺是在物理吸附后增设有化学反应工序,通过物理吸附、化学分离、全相变直接换热蒸发结晶过程实现,具体工艺步骤如下:

1)将煤化工产业污水回用装置中所得流量小于100m3/h、有机物浓度COD为4000~6000mg/L、重金属总量(铬、镉、铅、砷等)为8~10mg/L、TDS含量大于40000mg/L的含盐废水经含盐废水收集罐(1)收集后送至吸附器(2)中,利用吸附器(2)中的沸石/活性炭复合吸附剂对含盐废水中的难降解大分子有机物、重金属以及生色团等物质进行吸附处理后,得到CODCr、重金属、氨氮、浊度、色度(稀释倍数)含量分别小于20mg/L、2mg/L、3mg/L、5mg/L、10的含盐废水及饱和吸附剂,其中含盐废水送入化学反应槽(3)中,饱和吸附剂则送往焚烧工序处理或再生;

2)在化学反应槽(3)中,含盐废水与添加的氯化钙反应,使含盐废水中的硫酸根离子和钙离子反应生成硫酸钙沉淀,并将含盐废水中的硫酸钠全部转化为氯化钠,后经过滤器(4)实现固液分离,从而得到无硫酸钠的含盐废水和固体硫酸钙;

该过程反应条件为反应温度10~40℃,反应时间0.5~1小时,氯化钙的加入量按含盐废水中的硫酸钠含量而定,即氯化钙与硫酸钠的摩尔比为1~3;反应产物中固体硫酸钙收集待用,含盐废水送往废水缓冲槽(5)中收集;

3)控制废水缓冲槽(5)中含盐废水的钠离子质量浓度为5%~10%,后送往送至含盐废水新鲜蒸汽预热器(10)和含盐废水二次蒸汽预热器(11)中进行预热处理,其中新鲜蒸汽温度为150℃,二次蒸汽温度为105~110℃,待常温盐水经预热处理至70~75℃后,送至直接换热器(12)中利用低压蒸汽直接带压加热至85~90℃,后进入闪蒸槽(13)中进行微负压蒸发,使溶液中氯化钠浓度浓缩至27~28%,且从闪蒸槽(13)顶部出来的蒸汽,一部分经压缩机(14)压缩后送直接换热器(12)加热,或作为二次蒸汽返回至含盐废水二次蒸汽预热器(11)中对含盐废水进行预热,形成二次蒸汽冷凝液;另一部分则直接送至含盐废水二次蒸汽预热器(11)中对含盐废水进行预热,形成二次蒸汽冷凝液;液相则经氯化钠结晶器(15)析出氯化钠固体,后若其氯离子含量低于10mg/L,则导入第一结晶母液缓冲槽(8)中进行收集,反之则返回废水缓冲槽(5)进行循环蒸发结晶;

4)进入第一结晶母液缓冲槽(8)中的含盐废水经收集后送至硝化池(9)中进行反硝化处理,将其中的硝酸根离子经亚硝酸根离子后转化为氮气和氧气排入大气中,最终得到的处理水则作为工厂循环水使用。

说明书

一种煤化工浓盐废水的净化处理和纯盐回收工艺

技术领域

本发明涉及一种煤化工浓盐废水的净化处理和纯盐回收工艺,具体是一种利用物理吸附、化学分离、天然能利用、全相变直接换热蒸发结晶、冷冻结晶的方法处理煤化工高浓度含盐废水的工艺。

背景技术

煤化工过程是一类以煤为原料,经化学加工使煤转化为气体、液体和固体燃料以及化学品的工业过程,主要包括煤的气化、净化、合成、液化、干馏,以及焦油加工和电石乙炔化工等工艺。随着世界石油资源的不断减少,以煤气化为龙头的新一代煤化工正在兴起,但在此工艺过程中,由于原水、煤气化以及工艺过程添加的化学品中有大量盐分和杂质的存在,使得煤气洗涤废水、循环水系统排水、化学水站排水以及全厂生活、化验、地面冲洗水等工序都会聚集大量的工业含盐废水,此类含盐废水量大约为80~1000万吨/年,且主要含有有机物、重金属生色团、助色团以及杂盐。在这些组成物质中,首先由于煤气化技术或者煤气来源的不同,会导致生产过程中出现苯酚类、喹啉类及吲哚类等一些难降解有机物,从而使得煤化工行业的外排水经生化处理工艺后CODCr值很难达到排放标准,而对环境造成污染,由于水资源的匮乏和缺乏纳污水体,此类煤化工项目一般按零排放和盐回收资源化考虑。废水经生化处理和回用后的含盐废水中CODCr浓度大于1000mg/L时,首先不能直接排放,并且会使得后续的盐水蒸发工序中产生大量的泡沫,影响蒸发效果和盐的纯度;其次,重金属的存在影响盐的质量;再者,生色团和助色团的存在又会使得煤化工废水表现出色度和浊度很高的问题。在煤化工生产废水收集过程中,废水中的盐类物质会被逐渐浓缩,而使其TDS含量高达30000~350000mg/L,且主要以NaCl、Na2SO4、NaNO3的形式存在,如果将此类含盐废水不加以处理而直接排放,造成环境污染,不仅会造成土壤的盐碱化、影响水质及土质,破坏土壤结构,影响生态环境,而且会浪费掉浓水中所含的大量NaCl和Na2SO4等有用物质,不利于实现循环经济;而若对其进行稀释,待达到排放标准后再排放,则不仅没有解决环境污染问题,还增加了稀释水的用量使得成本进一步提高;若将此部分水返回装置中作为回水或者洗涤水用,则由于水中各种盐分的存在以及在循环过程中的不断累积,最终会抑制微生物的生长,阻碍废水的后处理工序。此外废水中氯盐和硫酸盐等物质的存在还会引起设备的结构、腐蚀、堵塞以及软泥沉积等现象的发生。因此随着国家排放要求和人们环保意识的提高,人们越来越多的集中于开发一种新型的煤化工含盐废水的处理技术,以期实现对煤化工中含盐废水的净化处理和盐类回收之目的,从而根本上解决煤化工含盐废水的污染问题,做到有机物有效处理、有效资源的合理利用以及废水循环利用和零排放的目的。

目前,在煤化工CODCr、重金属、氨氮、色度和浊度等物质的处理技术中,吸附法由于其成本低、操作简单,对重金属选择性好、稳定性高等优点而受到了广泛的研究和关注,如现有技术CN204058121U公开了“一种煤化工废水深度处理装置”,在此技术中即采用了两级臭氧催化氧化及联合活性炭吸附作用,实现了对煤化工废水的深度处理;现有技术CN101857331A公开了一种“煤化工废水零排放处理方法及系统”,即采用活性焦吸附及多级膜分离系统实现了煤化工废水的零排放;现有技术CN103288298A公开了“一种处理焦化废水和煤化工废水的新工艺”,是采用树脂吸附剂实现了对煤化工有机残留物的处理。但此种方法存在着有机残留物浓度高(100mg/L)、预处理难度大、强度差、使用过程中吸附剂破碎严重,寿命短等缺陷。此外,针对煤化工废水中盐的提纯和净化,则由于传统的自然能蒸发冷冻结晶脱盐法具有对进水水质要求低、生产能力大、产水纯度高、所需热量不仅可以利用煤化工厂的低品位热,而且还可以直接将自然能作为能源使用,以及安全环保等优点,而非常适合于周边环境为日照充足、年温差和昼夜温差大,干旱少雨,风多的地方,故在近年来越来越受到人们的关注和重视,但此种技术主要用于盐湖卤水的清洁生产以及硫酸钠、氯化钠盐类的分离,并未直接用于对煤化工含盐废水进行处理,如现有技术CN102910652A公开的一种“高原硫酸盐型硼锂盐湖卤水的清洁生产工艺”,即利用夏季和冬季的温度变化,分别在氯化钠池和芒硝池中析出了氯化钠和芒硝固体,但此种工艺针对的是盐湖卤水,且处理的原料中不含有重金属和有机物。再者,此种工艺在生产过程中存在着如下的两个缺点:一是生产过程一般都是露天作业,蒸发的水分受气象条件的影响较大,生产难以连续,需要占用很大的土地面积,从而造成了不必要的资源浪费;二是由于工艺本身的特点以及自身工艺原理的限制,使得经此工艺得到的固体盐为氯化钠和芒硝的复合盐,导致固相产品不能满足市场需求,还需继续分离,造成了资源浪费和成本上升。故针对以上两种情况人们对此技术进行了改造,如现有技术CN102603023A公开的一种“利用太阳能和空气对含盐水进行蒸发浓缩的方法和设备”中提出了利用闪蒸和冷却浓缩的技术对含盐水进行蒸发浓缩,提高了盐类的处理效率,缩短了处理时间,但此专利中并未对含盐废水中的各个盐分进行详细的分离,且最终浓缩得到的高浓含盐废水的去向也未详细说明;现有技术CN1644504A公开的“一种盐场晒盐的方法”中提出在蒸发池中增设支撑杆和喷水头,在一定程度上加快了盐的析出率,但若将其应用于煤化工中则由于煤化工含盐废水的特殊性质有可能会导致管路的堵塞,且当化工厂遇到紧急情况需快速处理含盐废水时,此种方法扔存在着耗时长,效果低的缺点;现有技术CN101143730A公开的一种“未经滩田复晒的苦卤直接真空蒸发制盐工艺方法”,可以将盐的质量提高5个百分比,但此工艺复杂,且维持装置的真空度需要消耗大量的能量。现有技术CN103754898B中阐述了采用氯化钙做为转化剂,利用硫酸钙溶解度较小的性质,将废水中的硫酸钠转化为氯化钠,进而实现盐类的净化和提纯,但此专利所应用的领域为纯碱工艺,其工艺路线与煤化工含盐废水的处理有明显差别,且专利中并未给出详细的工艺参数。综上所述,针对目前煤化工含盐废水的现状,出于保护环境和节约能源,将物理吸附、自然能利用引入到煤化工含盐废水处理中具有重要的战略意义;且同时为了应对化工厂中出现的废水处理量大、用地面积紧张、处理时间紧迫等情况,在此基础上在开发出一种快速有效的含盐废水处理工艺;此外,出于产品纯度和市场需求考虑,还应在上述两种工艺的基础上做进一步完善,将化学分离过程引入到煤化工含盐废水处理中,以期解决含盐废水提纯以及单一盐类制备的问题。

发明内容

基于上述现有技术,本发明要解决的具体技术问题是提供一种煤化工浓盐废水的净化处理和盐回收工艺,以通过物理吸附法达到对煤化工含盐废水中残余CODCr、重金属、氨氮、色度和浊度等指标的有效控制,并将化学分离、自然能蒸发冷冻工艺或全相变直接换热蒸发结晶、冷冻结晶工艺应用于煤化工含盐废水的处理过程中,以期为煤化工含盐废水的有效处理寻找出一种新的处理方法。

本发明上述目的是通过以下技术方案实现的。

一种煤化工浓盐废水的净化处理和盐回收工艺,其所述工艺是基于物理吸附、化学分离、天然能利用、全相变直接换热蒸发结晶、冷冻结晶等过程,实现对煤化工浓盐废水的净化处理及盐回收;

一种煤化工浓盐废水的净化处理和盐回收工艺,其特征在于在于当采用物理吸附、天然能利用等技术时,其具体工艺步骤如下:

1)将煤化工产业污水回用装置中所得流量小于100m3/h、有机物浓度COD为4000~6000mg/L、重金属总量(铬、镉、铅、砷等)为8~10mg/L、TDS含量大于40000mg/L的含盐废水经含盐废水收集罐(1)收集后送至吸附器(2)中,利用吸附器(2)中的沸石/活性炭复合吸附剂对含盐废水中的难降解大分子有机物、重金属以及生色团等物质进行吸附处理,得到CODCr、重金属总量、氨氮、浊度、色度(稀释倍数)含量为20mg/L、2mg/L、3mg/L、5mg/L、10的含盐废水及饱和吸附剂,其中含盐废水送入废水缓冲槽(5)中,饱和吸附剂则送往焚烧工序处理或再生;

2)控制废水缓冲槽(5)中含盐废水的钠离子质量浓度为5%~10%,后送往晒盐池(6)中利用春夏季的自然能以及工厂烟道气、低压蒸汽等低位废热在30~50℃下进行蒸发结晶操作,从而得到去除了氯化钠的含盐废水以及氯化钠结晶,其中氯化钠固体定期取出,含盐废水则待其氯离子含量低于10mg/L时送至芒硝池(7)中,否则继续返回废水缓冲槽(5)进行循环蒸发结晶;

3)进入芒硝池(7)中的含盐废水利用冬季的自然能,在-5~-10℃下进行冷冻结晶操作,从而得到去除了芒硝的含盐废水以及芒硝结晶,其中芒硝固体定期人为挖出,含盐废水则待其硫酸根含量低于10mg/L时送往第一结晶母液缓冲槽(8)中进行收集,否则继续返回晒盐池(6)中进行循环冷冻结晶;

4)进入第一结晶母液缓冲槽(8)中的含盐废水经收集后送至硝化池(9)中进行反硝化处理,将其中的硝酸根离子经亚硝酸根离子后转化为氮气和氧气排入大气中,最终得到的处理水则作为工厂循环水使用。

一种煤化工浓盐废水的净化处理和盐回收工艺,其特征在于当化工厂所处理的含盐废水量过多、所需厂区面积过大或需快速连续处理时,则可利用物理吸附、全相变直接换热蒸发结晶、冷冻结晶等过程,其具体工艺路线为:

1)将煤化工产业污水回用装置中所得流量小于100m3/h、有机物浓度COD为4000~6000mg/L、重金属总量(铬、镉、铅、砷等)为8~10mg/L、TDS含量大于40000mg/L的含盐废水经含盐废水收集罐(1)收集后送至吸附器(2)中,利用吸附器(2)中的沸石/活性炭复合吸附剂对含盐废水中的难降解大分子有机物、重金属以及生色团等物质进行吸附处理,得到CODCr、重金属总量、氨氮、浊度、色度(稀释倍数)含量为20mg/L、2mg/L、3mg/L、5mg/L、10的含盐废水及饱和吸附剂,其中含盐废水送入废水缓冲槽(5)中,饱和吸附剂则送往焚烧工序处理或再生;

2)控制废水缓冲槽(5)中含盐废水的钠离子质量浓度为5%~10%,后送至含盐废水新鲜蒸汽预热器(10)和含盐废水二次蒸汽预热器(11)中进行预热处理,其中新鲜蒸汽温度为150℃,二次蒸汽温度为105~110℃,待常温盐水经预热处理至70~75℃后,送至直接换热器(12)中利用低压蒸汽直接带压加热至85~90℃,后进入闪蒸槽(13)中进行微负压蒸发,使溶液中氯化钠浓度浓缩至27~28%,且从闪蒸槽(13)顶部出来的蒸汽,一部分经压缩机(14)压缩后送直接换热器(12)加热,或作为二次蒸汽返回至含盐废水二次蒸汽预热器(11)中对含盐废水进行预热,形成二次蒸汽冷凝液;另一部分则直接送至含盐废水二次蒸汽预热器(11)中对含盐废水进行预热,形成二次蒸汽冷凝液;液相则经氯化钠结晶器(15)析出氯化钠固体,后若其氯离子含量低于10mg/L,则导入第二结晶母液缓冲槽(16)中进行收集,反之则返回废水缓冲槽(5)进行循环蒸发结晶;

3)进入第二结晶母液缓冲槽(16)中的含盐废水经收集后,送至冷冻装置(17)中冷却至-5~-10℃进行冷冻结晶操作,后经芒硝结晶器(18)析出芒硝,其中处理后的硫酸根含量低于10mg/L的含盐废水送往第一结晶母液缓冲槽(8)中进行收集,若硫酸根含量未达标则继续返回第二结晶母液缓冲槽(16)中进行循环冷冻结晶;

4)进入第一结晶母液缓冲槽(8)中的含盐废水经收集后送至硝化池(9)中进行反硝化处理,将其中的硝酸根离子经亚硝酸根离子后转化为氮气和氧气排入大气中,最终得到的处理水则作为工厂循环水使用。

一种煤化工浓盐废水的净化处理和盐回收工艺,其特征在于若在含盐废水处理过程中需对含盐废水的纯度进行提纯或者为了得到单一的盐类,则可在物理吸附后增设化学反应工序,通过物理吸附、化学分离、天然能利用等过程实现,具体工艺路线为:

1)将煤化工产业污水回用装置中所得流量小于100m3/h、有机物浓度COD为4000~6000mg/L、重金属总量(铬、镉、铅、砷等)为8~10mg/L、TDS含量大于40000mg/L的含盐废水经含盐废水收集罐(1)收集后送至吸附器(2)中,利用吸附器(2)中的沸石/活性炭复合吸附剂对含盐废水中的难降解大分子有机物、重金属以及生色团等物质进行吸附处理后,得到CODCr、重金属总量、氨氮、浊度、色度(稀释倍数)含量分别小于20mg/L、2mg/L、3mg/L、5mg/L、10的含盐废水及饱和吸附剂,其中含盐废水送入化学反应槽(3)中,饱和吸附剂则送往焚烧工序处理或再生;

2)在化学反应槽(3)中,含盐废水与添加的氯化钙反应,使含盐废水中的硫酸根离子和钙离子反应生成硫酸钙沉淀,并将含盐废水中的硫酸钠全部转化为氯化钠,后经过滤器(4)实现固液分离,从而得到无硫酸钠的含盐废水和固体硫酸钙。该过程反应条件为反应温度10~40℃,反应时间0.5~1小时,氯化钙的加入量按含盐废水中的硫酸钠含量而定,即氯化钙与硫酸钠的摩尔比为1~3;反应产物中固体硫酸钙收集待用,含盐废水送往废水缓冲槽(5)中收集;

3)控制废水缓冲槽(5)中含盐废水的钠离子质量浓度为5%~10%,后送往晒盐池(6)中利用春夏季的自然能以及工厂烟道气、低压蒸汽等低位废热在30~50℃下进行蒸发结晶操作,从而得到去除了氯化钠的含盐废水以及氯化钠结晶,其中氯化钠固体定期人为挖出,含盐废水则待其氯离子含量低于10mg/L时送至第一结晶母液缓冲槽(8)中进行收集,否则继续返回废水缓冲槽(5)进行循环蒸发结晶;

4)进入第一结晶母液缓冲槽(8)中的含盐废水经收集后送至硝化池(9)中进行反硝化处理,将其中的硝酸根离子经亚硝酸根离子后转化为氮气和氧气排入大气中,最终得到的处理水则作为工厂循环水使用。

一种煤化工浓盐废水的净化处理和纯盐回收工艺,其特征在于若在含盐废水处理过程中需对含盐废水的纯度进行提纯或者为了得到单一的盐类,且处理量较大或为了减少占地面积及处理时间时,则可在物理吸附后增设化学反应工序,通过物理吸附、化学分离、全相变直接换热蒸发结晶等过程实现,具体工艺路线为:

1)将煤化工产业污水回用装置中所得流量小于100m3/h、有机物浓度COD为4000~6000mg/L、重金属总量(铬、镉、铅、砷等)为8~10mg/L、TDS含量大于40000mg/L的含盐废水经含盐废水收集罐(1)收集后送至吸附器(2)中,利用吸附器(2)中的沸石/活性炭复合吸附剂对含盐废水中的难降解大分子有机物、重金属以及生色团等物质进行吸附处理后,得到CODCr、重金属总量、氨氮、浊度、色度(稀释倍数)含量分别小于20mg/L、2mg/L、3mg/L、5mg/L、10的含盐废水及饱和吸附剂,其中含盐废水送入化学反应槽(3)中,饱和吸附剂则送往焚烧工序处理或再生;

2)在化学反应槽(3)中,含盐废水与添加的氯化钙反应,使含盐废水中的硫酸根离子和钙离子反应生成硫酸钙沉淀,并将含盐废水中的硫酸钠全部转化为氯化钠,后经过滤器(4)实现固液分离,从而得到无硫酸钠的含盐废水和固体硫酸钙。该过程反应条件为反应温度10~40℃,反应时间0.5~1小时,氯化钙的加入量按含盐废水中的硫酸钠含量而定,即氯化钙与硫酸钠的摩尔比为1~3;反应产物中固体硫酸钙收集待用,含盐废水送往废水缓冲槽(5)中收集;

3)控制废水缓冲槽(5)中含盐废水的钠离子质量浓度为5%~10%,后送往送至含盐废水新鲜蒸汽预热器(10)和含盐废水二次蒸汽预热器(11)中进行预热处理,其中新鲜蒸汽温度为150℃,二次蒸汽温度为105~110℃,待常温盐水经预热处理至70~75℃后,送至直接换热器(12)中利用低压蒸汽直接带压加热至85~90℃,后进入闪蒸槽(13)中进行微负压蒸发,使溶液中氯化钠浓度浓缩至27~28%,且从闪蒸槽(13)顶部出来的蒸汽,一部分经压缩机(14)压缩后送直接换热器(12)加热,或作为二次蒸汽返回至含盐废水二次蒸汽预热器(11)中对含盐废水进行预热,形成二次蒸汽冷凝液;另一部分则直接送至含盐废水二次蒸汽预热器(11)中对含盐废水进行预热,形成二次蒸汽冷凝液;液相则经氯化钠结晶器(15)析出氯化钠固体,后若其氯离子含量低于10mg/L,则导入第一结晶母液缓冲槽(8)中进行收集,反之则返回废水缓冲槽(5)进行循环蒸发结晶;

4)进入第一结晶母液缓冲槽(8)中的含盐废水经收集后送至硝化池(9)中进行反硝化处理,将其中的硝酸根离子经亚硝酸根离子后转化为氮气和氧气排入大气中,最终得到的处理水则作为工厂循环水使用。

实现本发明上述所提供的一种煤化工浓盐废水的净化处理和盐回收工艺,与现有含盐废水处理方法相比,其所具有的优点与积极效果如下。

本工艺利用吸附法对含盐废水中的难降解有机物大分子、重金属、生色团及助色团物质进行了吸附处理,有效地去除和降低了废水中CODCr、重金属、氨氮、色度和浊度等指标,达到了国家要求的直接排放标准(盐除外)。

本工艺采用吸附处理方法,吸附剂用量少,新产生危废量少,且吸附饱和后的吸附剂可以进行焚烧或者再生处理。

本工艺充分的利用了工厂废热以及自然能源的优势,将蒸发冷冻结晶脱盐法技术成功的引入到了煤化工含盐废水的处理工序中,为煤化工含盐废水的有效处理寻找出了一种新型的处理方法,达到了对废水中盐分的资源化利用。

本工艺在夏季所蒸发的水分无污染物,排放到空气中可以有效的缓解空气干燥,湿度较低的现象。

本工艺将全相变直接换热蒸发结晶以及冷冻结晶技术引入到了煤化工含盐废水的处理过程中,提供了一种新的含盐废水处理方法,节约了用地,减少了处理周期,降低了蒸发冷冻脱盐装置对环境的依赖性,提高了去除率,保证了工厂的连续性和稳定性,扩大了此种方法的适用范围。

本工艺所采用的全相变直接换热装置可使气液的流速及填料的比表面积得到了大幅度的提升,在较短的气液接触时间内,达到热平衡状态,且设备体积小、换热效率高、新鲜蒸汽耗量少、投资及运行费用低、实现了长周期稳定运行。

本工艺充分利用了二次蒸汽,减少了新鲜蒸汽的消耗量以及冷凝液的产量,且二次蒸汽冷凝液可直接回收或只做简单处理即可回用。

本工艺有效地将含盐废水中的NaCl、Na2SO4等盐析出,同时硝酸盐返回生化处理,蒸发二次蒸汽冷凝液回收利用,使得整个工序达到了零排放和资源有效化利用的目的。

本工艺利用的钙法除盐法,有效地将含盐废水中的硫酸钠转化为氯化钠,从而不仅得到了单一的纯度较高的氯化钠盐,而且减少了工厂废固物的排放。