申请日2015.03.31

公开(公告)日2015.06.17

IPC分类号C02F103/16; C02F9/04

摘要

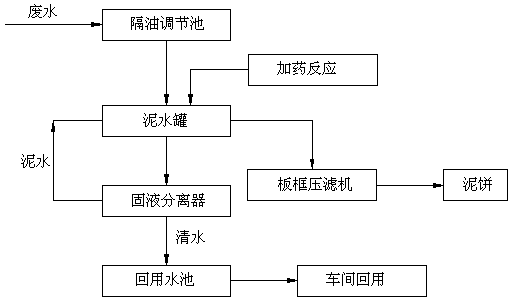

本发明公开了一种用于金属表面处理废水的零排放工艺,通过将废水在隔油调节池经隔油处理、加药反应形成泥水混合物,再将泥水混合物输送至固液分离器的泥水罐中;泥水罐中的泥水混合物在固液分离管中进行分离,分离得到的清水流至回用水池,经pH值回调至中性后用于车间回用,分离剩余的泥水混合物回流至泥水罐沉淀浓缩形成泥水浓缩物。泥水浓缩物沉淀于泥水罐的下部,在制饼过程中,从泥水罐的底部抽取泥水浓缩物至板框压滤机进行压滤脱水,滤液回流至隔油调节池进行重新处理,泥饼则外运至有资质处理的单位进行委托处理。本发明的优点在于:工艺流程简单,投入成本低,运行稳定,维护简单,真正实现金属表面处理废水的零排放。

摘要附图

权利要求书

1.一种用于金属表面处理废水的零排放工艺,其特征在于:包括以下步骤:

步骤一、隔油:金属表面处理废水经隔油调节池隔油调质调量6~8h,收集隔油调节池上层浮起的废油并集中处理,在隔油调节池内设置曝气管进行曝气使Fe2+氧化为Fe3+;

步骤二、加药反应:加絮凝剂氢氧化钙和聚丙烯酰胺,氢氧化钙的加入量为调节废水pH值至11~12,聚丙烯酰胺的加入量为1~5mg/L,废水加药反应后形成泥水混合物,泥水混合物流至固液分离器的泥水罐中;

步骤三、固液分离:泥水混合物从泥水罐中部由增压泵泵入固液分离管(5),分离得到的清水流至回用水池,将pH值回调至中性后回用,分离剩余的泥水混合物回流至泥水罐沉淀浓缩形成泥水浓缩物;

所述的固液分离器中的固液分离管(5)由高压分离管依次连接而成,所述的高压分离管包括壳体(51)和置于壳体(51)内的超滤膜分离管(52),所述的超滤膜分离管(52)由超滤膜制成,所述的超滤膜分离管(52)上分布有直径为0.1um的小孔,在常温常压下,所述的小孔处于闭合状态,当泥水混合物由增压泵泵入固液分离管(5),在压力作用下,所述小孔打开;

步骤四、压滤制饼:由隔膜泵从泥水罐的底部抽取泥水浓缩物至板框压滤机进行压滤脱水,制成泥饼,滤液回流至隔油调节池进行重新处理,泥饼则外运至有资质处理的单位进行委托处理。

2.根据权利要求1所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的超滤膜分离管(52)的开孔率大于表面积的75%。

3.根据权利要求2所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的固液分离器主要包括泥水罐(1)、固液分离管(5)、清水产水管(7)、自来水进水管(27)、高压进气管(10)、盐酸清洗水箱(17)以及次氯酸钠清洗水箱(18);所述的泥水罐(1)通过泥水输入管(4)与主要由超滤膜分离管(52)构成的固液分离管(5)的进口相连接,所述的固液分离管(5)的出口通过泥水回流管(6)回接至所述泥水罐(1),所述的泥水输入管(4)上连接有增压泵(2),所述的固液分离管(5)上连接有清水产水管(7),所述的清水产水管(7)经产水出水管(8)、产水反洗柱(9)与清水出水管(12)相连接,所述的固液分离管(5)上连接有自来水进水管(27),该自来水进水管(27)上设置有自来水进水阀门(27a),所述的自来水进水管(27)上连接有泥水端放空管(28),该泥水端放空管(28)上设置有泥水端放空管阀门(28a),所述的产水出水管(8)上连接有清水端放空管(29),该清水端放空管(29)上设置有清水端放空管阀门(29a);所述的产水反洗柱(9)的上端连接有高压进气管(10),该高压进气管(10)上设置有高压气体清洗电磁阀(10a),所述的清水产水管(7)的上端连接有排气管(16);

所述的药水清洗水泵(19)通过盐酸清洗管(21)与盐酸清洗水箱(17)相连接,所述的盐酸清洗管(21)上设置有盐酸清洗管进水阀(21a),所述的固液分离管(5)上连接有清洗药水回流管(23),该清洗药水回流管(23)通过盐酸清洗回流管(25)回流至所述盐酸清洗水箱(17),所述的盐酸清洗回流管(25)上设置有盐酸清洗回流管阀门(25a),所述的产水出水管(8)通过清水端盐酸清洗回流管(14)回流至所述盐酸清洗水箱(17);

所述的药水清洗水泵(19)通过次氯酸钠清洗管(20)与次氯酸钠清洗水箱(18)相连接,所述的次氯酸钠清洗管(20)上设置有次氯酸钠清洗管进水阀(20a),所述的清洗药水回流管(23)通过次氯酸钠清洗回流管(26)回流至所述次氯酸钠清洗水箱(18),所述的次氯酸钠清洗回流管(26)上设置有次氯酸钠清洗回流管阀门(26a),所述的产水出水管(8)通过清水端次氯酸钠清洗回流管(15)回流至所述次氯酸钠清洗水箱(18);

所述的泥水罐(1)的底部设置有污泥排放管(30)。

4.根据权利要求3所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的超滤膜分离管(52)内形成有泥水通道,所述的超滤膜分离管(52)的两端分别设置有泥水进口(52a)和泥水出口(52b),所述的超滤膜分离管(52)外形成有清水通道,所述的壳体(51)上设置清水出口(51a),所述的清水出口(51a)与所述清水产水管(7)相连接。

5.根据权利要求4所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的固液分离管(5)内设置有能够使泥水混合物呈漩涡状流动的导流板(5a)。

6.根据权利要求5所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的清水出水管(12)上设置有产水流量计(13)。

7.根据权利要求6所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的固液分离器每正常运行30min后,用高压气体气洗30s。

8.根据权利要求7所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的盐酸清洗水箱(17)内盛放浓度为10%的盐酸,盐酸清洗时间为30min。

9.根据权利要求8所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的次氯酸钠清洗水箱(18)内盛放浓度为10%的次氯酸钠,次氯酸钠清洗时间为30min。

10.根据权利要求9所述的一种用于金属表面处理废水的零排放工艺,其特征在于:所述的加药反应在泥水罐(1)的导流筒(1a)内进行,该导流筒(1a)上设置导流管(1b),所述的导流管(1b)与所述导流筒(1a)相切设置,废水从导流管(1b)中送入导流筒(1a)时呈漩涡状流入。

说明书

一种用于金属表面处理废水的零排放工艺

技术领域

本发明涉及治理金属表面处理废水的技术领域,具体地说是一种用于金属表面处理废水的零排放工艺。

背景技术

金属表面处理废水中含有磷、铁离子,锌、镍、铬、氨氮等有害物质,其直接排放会对水、土壤造成严重污染。

治理金属表面处理废水的一般工艺流程为:废水经隔油、加药反应、砂滤、碳滤、离子交换及RO反渗透膜逐级处理后,再进行污泥压滤;经过离子交换及RO反渗透膜后得到的清水收集回用,而浓水再回流到隔油池,来实现整个过程理论上的零排放。

但是现有的处理工艺仅在理论上存在零排放的可能性,在实际应用过程中并无法做到零排放。其存在以下问题:

一、工艺复杂:其涉及隔油、加药反应、砂滤、碳滤、离子交换及RO、污泥压滤六个以上工艺环节,流程步骤多,设备占地面积大,投入成本高,操作繁琐。

二、在废水处理过程中,膜面容易结垢(包括CaCO3、CaSO4、SrSO4、CaF2、SiO2、铁、铝氧化物等在膜面沉积),离子交换膜以及RO反渗透膜极易发生堵塞破损,且恢复困难、维护成本高;废水处理可持续性差。

三、由于离子交换膜以及RO反渗透膜产生的浓水要重新回到隔油调节池内,随着浓水不断积累,会造成隔油调节池废水浓度不断升高,当废水浓度超过工艺处理能力时,会造成处理设施瘫痪。通过离子交换膜处理,原水的利用率只能达到75%~80%,其余则是产生的浓水,所以必须对浓水进行稀释或外排来保障处理设施的正常运行,不能完全达到实际意义上的零排放。

如某废水处理厂实施传统处理工艺,投资55万元建造设备,且运行成本高达24元/吨,随着隔油调节池浓水不断积累,造成隔油调节池废水浓度不断升高,积累到一定程度,超过了工艺处理能力,已造成处理设施的瘫痪。

发明内容

本发明之目的是弥补上述之不足,向社会公开一种工艺流程简单,投入成本低,运行稳定,维护简单的用于金属表面处理废水的零排放工艺。

本发明的技术方案是这样实现的:

一种用于金属表面处理废水的零排放工艺,包括以下步骤:

步骤一、隔油:金属表面处理废水经隔油调节池隔油调质调量6~8h,收集隔油调节池上层浮起的废油并集中处理,在隔油调节池内设置曝气管进行曝气使Fe2+氧化为Fe3+;

步骤二、加药反应:加絮凝剂氢氧化钙和聚丙烯酰胺,氢氧化钙的加入量为调节废水pH值至11~12,聚丙烯酰胺的加入量为1~5mg/L,废水加药反应后形成泥水混合物,泥水混合物自流至固液分离器的泥水罐中;

步骤三、固液分离:泥水混合物从泥水罐中部由增压泵泵入固液分离管,分离得到的清水流至回用水池,将pH值回调至中性后回用,分离剩余的泥水混合物回流至泥水罐沉淀浓缩形成泥水浓缩物;

所述的固液分离器中的固液分离管由高压分离管依次连接而成,所述的高压分离管包括壳体和置于壳体内的超滤膜分离管,所述的超滤膜分离管由超滤膜制成,所述的超滤膜分离管上分布有直径为0.1um的小孔,在常温常压下,所述的小孔处于闭合状态,当泥水混合物由增压泵泵入固液分离管,在压力作用下,所述小孔打开;

步骤四、压滤制饼:由隔膜泵从所述泥水罐的底部抽取泥水浓缩物至板框压滤机进行压滤脱水,制成泥饼,滤液回流至隔油调节池进行重新处理,泥饼则外运至有资质处理的单位进行委托处理。

进一步优化本技术方案的措施是:

所述的超滤膜分离管的开孔率大于表面积的75%。

所述的固液分离器主要包括泥水罐、固液分离管、清水产水管、自来水进水管、高压进气管、盐酸清洗水箱以及次氯酸钠清洗水箱;所述的泥水罐通过泥水输入管与主要由超滤膜分离管构成的固液分离管的进口相连接,所述的固液分离管的出口通过泥水回流管回接至所述泥水罐,所述的泥水输入管上连接有增压泵,所述的固液分离管上连接有清水产水管,所述的清水产水管经产水出水管、产水反洗柱与清水出水管相连接,所述的固液分离管上连接有自来水进水管,该自来水进水管上设置有自来水进水阀门,所述的自来水进水管上连接有泥水端放空管,该泥水端放空管上设置有泥水端放空管阀门,所述的产水出水管上连接有清水端放空管,该清水端放空管上设置有清水端放空管阀门;所述的产水反洗柱的上端连接有高压进气管,该高压进气管上设置有高压气体清洗电磁阀,所述的清水产水管的上端连接有排气管;

所述的药水清洗水泵通过盐酸清洗管与盐酸清洗水箱相连接,所述的盐酸清洗管上设置有盐酸清洗管进水阀,所述的固液分离管上连接有清洗药水回流管,该清洗药水回流管通过盐酸清洗回流管回流至所述盐酸清洗水箱,所述的盐酸清洗回流管上设置有盐酸清洗回流管阀门,所述的产水出水管通过清水端盐酸清洗回流管回流至所述盐酸清洗水箱;

所述的药水清洗水泵通过次氯酸钠清洗管与次氯酸钠清洗水箱相连接,所述的次氯酸钠清洗管上设置有次氯酸钠清洗管进水阀,所述的清洗药水回流管通过次氯酸钠清洗回流管回流至所述次氯酸钠清洗水箱,所述的次氯酸钠清洗回流管上设置有次氯酸钠清洗回流管阀门,所述的产水出水管通过清水端次氯酸钠清洗回流管回流至所述次氯酸钠清洗水箱;

所述的泥水罐的底部设置有污泥排放管。

所述的超滤膜分离管内形成有泥水通道,所述的超滤膜分离管的两端分别设置有泥水进口和泥水出口,所述的超滤膜分离管外形成有清水通道,所述的壳体上设置清水出口,所述的清水出口与所述清水产水管相连接。

所述的固液分离管内设置有能够使泥水混合物呈漩涡状流动的导流板。

所述的清水出水管上设置有产水流量计。

所述的固液分离器每正常运行30min后,用高压气体气洗30s。

所述的盐酸清洗水箱内盛放浓度为10%的盐酸,盐酸清洗时间为30min。

所述的次氯酸钠清洗水箱内盛放浓度为10%的次氯酸钠,次氯酸钠清洗时间为30min。

本发明的零排放工艺包括隔油、加药反应、固液分离、压滤制饼四个步骤,工艺简单,占地面积小,投入成本低,不易发生固液分离设备堵塞破损而导致整个工艺流程中断的情况。本发明中对废水隔油、加药反应后形成的泥水混合物进行固液分离,分离得到的清水收集于回用水池,而浓水回流至泥水罐沉淀、浓缩,回用水池中的清水经pH值回调至中性后用于车间回用;泥水罐底部的泥水浓缩物被抽取至板框压滤机进行压滤脱水,制成泥饼,滤液回流至隔油调节池进行重新处理,泥饼则外运至有资质处理的单位进行委托处理。本工艺出水水质达到《城市污水再生利用 工业用水质》(GB/T19923-2005)标准,100%回用于生产,整个处理过程中无浓水产生,做到了真正意义上的零排放。

本发明产水反洗柱的上端连接有高压进气管,该高压进气管上设置有高压气体清洗电磁阀,所述的清水产水管的上端连接有排气管,每隔一段时间对超滤膜分离管实施高压气体反冲洗,将堵在超滤膜分离管上的污染物反冲进泥水端,使超滤膜分离管能始终保持良好的工作状态,以确保固液分离的高效率。

固液分离管上连接有自来水进水管,所述的自来水进水管上连接有泥水端放空管,所述的产水出水管连接有清水端放空管,冲洗固液分离管的清水借用自来水的压力,既节约了能源,又省略了抽水泵,降低了成本,还有利于操作规范。因为清水冲洗主要冲洗超滤膜分离管内的药液,附带冲洗清水端-超滤膜分离管外的药液,清洗水不需要有很大的压力。