申请日2015.04.21

公开(公告)日2015.08.12

IPC分类号C02F9/14

摘要

本发明公开了一种油脂类废水处理方法,其创新点在于:废水首先进入隔油池进行初步除油,从隔油池出来的废水进入调节池,从调节池出来后进入反应池、反应池中进行分段投加FeSO4药剂,从反应池出来后进入混凝沉淀池,该混凝沉淀池采用平流式池型;接着废水进入气浮池,采用平流式溶气气浮进行气浮分离,气浮池出水依次进入集水池、冷却塔、中间水池、接触氧化池和二沉池,得到净化废水。本发明的油脂类废水处理方法,在沉淀池后增设气浮池,采用以隔油+反应+沉淀+气浮为主的预处理工艺,有效解决了在沉淀过程中由于依然有H2O2分解,而产生少量小气泡,并夹带部分污泥颗粒悬浮于上层清液中的问题。

权利要求书

1.一种油脂类废水处理方法,其特征在于:废水首先进入隔油池进行初步除油,从隔油池出来的废水进入调节池,从调节池出来后进入反应池、反应池中进行分段投加FeSO4药剂,反应池的反应时间为10~12h,从反应池出来后进入混凝沉淀池,该混凝沉淀池采用平流式池型;接着废水进入气浮池,采用平流式溶气气浮进行气浮分离,气浮池出水依次进入集水池、冷却塔、中间水池、接触氧化池和二沉池,得到净化废水。

2.根据权利要求1所述的油脂类废水处理方法,其特征在于:所述反应池中进行分段投加FeSO4药剂,具体步骤为:反应池等分四格,在每格进水端投加FeSO4,投加浓度为10%,干粉投加量为3g/L废水。

3.根据权利要求1所述的油脂类废水处理方法,其特征在于:所述混凝沉淀池中沉淀时间为4~6h。

4.根据权利要求1所述的油脂类废水处理方法,其特征在于:所述混凝沉淀池的污泥设定按废水流量的100%回流比回流至反应池。

5.根据权利要求1所述的油脂类废水处理方法,其特征在于:所述气浮池中气浮时间为1~2h。

说明书

一种油脂类废水处理方法

技术领域

本发明涉及一种油脂类废水处理方法,属于环境工程的水污染治理领域。

背景技术

环氧大豆油生产企业在生产过程中产生大量废水,废水水质特性:高COD,高BOD,植物油含量高,且废水中含双氧水和甲酸含量较高。对环境的压力也在逐年增加。

因此有很多废物作为污水的形式排放。排出废水的水量、水质差异很大。废水中主要污染物有:(1)漂浮在废水中固体物质,如菜叶、果皮、碎肉、禽羽等;(2)悬浮在废水中的物质有油脂、蛋白质、淀粉、胶体物质等;(3)溶解在废水中的酸、碱、盐、糖类等,特别是磷化合物和氮化合物含量高;(4)原料夹带的泥砂及其他有机物等;(5)致病菌毒等。由于食品种类繁多,原料来源广泛,食品加工污水具有悬浮物、油脂含量高,重金属离子多,COD和BOD数值大,水量变化幅度大,氮、磷化合物含量高,水温较高等水质特点。

目前,食品加工废水处理方法主要有:(1)物理处理法:主要有筛滤、撇除、调节、沉淀、气浮、离心分离、过滤、微滤等。(2)化学处理法:主要有中和、混凝、电解、氧化还原、离子交换、膜分离法等。(3)生物处理法:主要好氧法、厌氧法、稳定塘、土地处理以及由上述方法的组合。

环氧大豆油生产企业加工废水的处理方法有多种,但一种方法单独处理往往效果不佳,需要针对不同工业废水的水质特点,以及污染物的成分不同,采取多种技术联合处理,产泥量较大,但绝大部分能自然沉淀。由于原水中H2O2含量较多,在加药反应阶段不能彻底消耗去除,因此,在沉淀过程中依然有H2O2分解,而产生少量小气泡,并夹带部分污泥颗粒悬浮于上层清液中。

发明内容

本发明的目的在于针对现有技术中的不足,提供一种油脂类废水处理方法,有效解决了在沉淀过程中由于依然有H2O2分解,而产生少量小气泡,并夹带部分污泥颗粒悬浮于上层清液中的问题。

为解决上述技术问题,本发明采用的技术方案为:一种油脂类废水处理方法,其创新点在于:废水首先进入隔油池进行初步除油,从隔油池出来的废水进入调节池,从调节池出来后进入反应池、反应池中进行分段投加FeSO4药剂,反应池的反应时间为10~12h,从反应池出来后进入混凝沉淀池,该混凝沉淀池采用平流式池型;接着废水进入气浮池,采用平流式溶气气浮进行气浮分离,气浮池出水依次进入集水池、冷却塔、中间水池、接触氧化池和二沉池,得到净化废水。

在此基础上,所述反应池中进行分段投加FeSO4药剂,具体步骤为:反应池等分为四格,在每格进水端投加FeSO4,投加浓度为10%,干粉投加量为3g/L废水。

在此基础上,所述混凝沉淀池中沉淀时间为4~6h。

在此基础上,所述混凝沉淀池的污泥设定按废水流量的100%回流比回流至反应池。

在此基础上,所述气浮池中气浮时间为1~2h。

本发明的有益效果如下:

(1)本发明的油脂类废水处理方法,在沉淀池后增设气浮池,采用以隔油+反应+沉淀+气浮为主的预处理工艺,有效解决了在沉淀过程中由于依然有H2O2分解,而产生少量小气泡,并夹带部分污泥颗粒悬浮于上层清液中的问题。

(2)本发明的油脂类废水处理方法,反应池中投加FeSO4药剂,进行分段投加,使药剂充分反应,同时相较传统反应池大大减少了药剂的投加量,节约成本。

(3)本发明的油脂类废水处理方法,沉淀池采用平流式池型,将沉淀池的污泥按废水流量的100%回流比回流至反应池,可减少药剂用量,增强混凝效果。

(4)本发明的油脂类废水处理方法,气浮系统采用平流式溶气气浮,通过释放器骤然减压快速释放,产生大量微细气泡粘附于经过混凝反应后废水中的“矾花”上,使絮体上浮,形成浮渣利用刮渣机刮除,进一步去除废水中比重较大的悬浮物,从而迅速地除去水中的污染物质达到净水的目的。

附图说明

下面结合附图和具体实施方式进行进一步的说明。

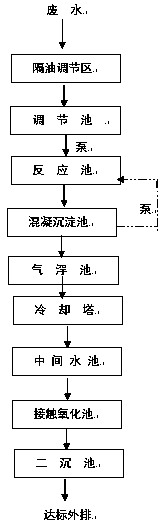

图1为本发明处理流程图。

具体实施方式

下面结合具体实施例对本发明的技术方案作详细说明。

实施例1

如图1所示:本发明的方法可确保处理出水稳定达标,已在多个工程实例上成功运行。具体处理过程如下:

废水首先进入隔油池进行初步除油,从隔油池出来的废水进入调节池,从调节池出来后进入反应池、反应池中进行分段投加FeSO4药剂,反应池等分为四格,在每格进水端投加FeSO4,投加浓度为10%,干粉投加量为3g/L废水,废水在反应池的反应时间为12h;

从反应池出来后进入混凝沉淀池,该混凝沉淀池采用平流式池型;向废水中投入浓度分别为10%絮凝剂、0.1%助凝剂,通过反应区中搅拌机不停的搅拌作用,并控制搅拌机的搅拌力度为25r/min,搅拌时间为24h,将絮凝剂、助凝剂与废水充分混合,在絮凝剂与助凝剂的吸附、网捕、桥架功能作用下,废水中的污染物和药剂的开始凝聚,最终形成絮体,然后在分离区絮体靠自身所受的重力作用沉至池底,并被定时工作的刮吸泥机排入污泥浓缩池;混凝沉淀池的污泥设定按废水流量的100%回流比回流至反应池。

(a)接着废水进入气浮池,采用平流式溶气气浮进行气浮分离,通过气浮除油除磷,并进一步降低SS;气浮池中气浮时间为1~2h;

(b)气浮池出水依次进入集水池冷却塔、中间水池、接触氧化池和二沉池,得到净化废水。

本发明的方法,在沉淀池后增设气浮池,采用以隔油+反应+沉淀+气浮为主的预处理工艺,除磷、气浮除油以及降低SS,确保废水的SS指标≤58mg/L。

环氧大豆油加工废水经过以上处理的效果如表1所示:

采用本发明对食品废水处理,使其达到《污水综合排放标准》(GB8978-1996)表4中三级标准,能耗为:≤4.55度/吨;本发明的处理方法的废水处理药剂消耗为:≤20.13元/吨。

实施例2

在实施例1的基础上,改变各操作中的运行参数,具体如下:

(c)废水首先进入隔油池进行初步除油,从隔油池出来的废水进入调节池,从调节池出来后进入反应池、反应池中进行分段投加FeSO4药剂,反应池等分为四格,在每格进水端投加FeSO4,投加浓度为10%,干粉投加量为3g/L废水,废水在反应池的反应时间为10h;

(d)从反应池出来后进入混凝沉淀池,该混凝沉淀池采用平流式池型;向印染废水中投入浓度分别为10%絮凝剂、0.1%助凝剂,通过反应区中搅拌机不停的搅拌作用,并控制搅拌机的搅拌力度为25r/min,搅拌时间为24h,将絮凝剂、助凝剂与废水充分混合,在絮凝剂与助凝剂的吸附、网捕、桥架功能作用下,废水中的污染物和药剂的开始凝聚,最终形成絮体,然后在分离区絮体靠自身所受的重力作用沉至池底,并被定时工作的刮吸泥机排入污泥浓缩池;混凝沉淀池的污泥设定按废水流量的100%回流比回流至反应池。

(e)接着废水进入气浮池,采用平流式溶气气浮进行气浮分离,通过气浮除油除磷,并进一步降低SS;气浮池中气浮时间为1.5h;

(f)气浮池出水依次进入集水池冷却塔、中间水池、接触氧化池和二沉池,得到净化废水。

本发明的方法,在沉淀池后增设气浮池,采用以隔油+反应+沉淀+气浮为主的预处理工艺,除磷、气浮除油以及降低SS,确保废水的SS指标≤58mg/L。

环氧大豆油加工废水经过以上处理的效果如表2所示:

采用本发明对食品废水处理,使其达到《污水综合排放标准》(GB8978-1996)表4中三级标准,能耗为:≤3.6度/吨;本发明的处理方法的废水处理药剂消耗为:≤15.71元/吨。

实施例3

在实施例1的基础上,改变各操作中的运行参数,具体如下:

(g)废水首先进入隔油池进行初步除油,从隔油池出来的废水进入调节池,从调节池出来后进入反应池、反应池中进行分段投加FeSO4药剂,反应池等分为四格,在每格进水端投加FeSO4,投加浓度为10%,干粉投加量为3g/L废水,废水在反应池的反应时间10.5h;

(h)从反应池出来后进入混凝沉淀池,该混凝沉淀池采用平流式池型;向印染废水中投入浓度分别为10%絮凝剂、0.1%助凝剂,通过反应区中搅拌机不停的搅拌作用,并控制搅拌机的搅拌力度为30r/min,搅拌时间为24h,将絮凝剂、助凝剂与废水充分混合,在絮凝剂与助凝剂的吸附、网捕、桥架功能作用下,废水中的污染物和药剂的开始凝聚,最终形成絮体,然后在分离区絮体靠自身所受的重力作用沉至池底,并被定时工作的刮吸泥机排入污泥浓缩池;混凝沉淀池的污泥设定按废水流量的100%回流比回流至反应池。

(i)接着废水进入气浮池,采用平流式溶气气浮进行气浮分离,通过气浮除油除磷,并进一步降低SS;气浮池中气浮时间为1.5h;

(j)气浮池出水依次进入集水池冷却塔、中间水池、接触氧化池和二沉池,得到净化废水。

本发明的方法,在沉淀池后增设气浮池,采用以隔油+反应+沉淀+气浮为主的预处理工艺,除磷、气浮除油以及降低SS,确保废水的SS指标≤58mg/L。

环氧大豆油加工废水经过以上处理的效果如表3所示:

采用本发明对食品废水处理,使其达到《污水综合排放标准》(GB8978-1996)表4中三级标准,能耗为:≤3.8度/吨;本发明的处理方法的废水处理药剂消耗为:≤18.22元/吨。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。