申请日2015.03.23

公开(公告)日2015.08.05

IPC分类号C02F9/10

摘要

一种连续法废水蒸煮设备,包括依次相连的中和槽、蒸汽喷射器、裂解器、保温罐;中和槽上设有物料进口、碱液进口、物料出口、排净口一,中和槽内置气体搅拌装置;蒸汽喷射器上设有进料口、蒸汽进口、出料口;裂解器一端为与蒸汽喷射器的出料口相连的入口,另一端为裂解器出口,裂解器外壁设有加热夹套,加热夹套上侧设有加热介质进口,与蒸汽进汽管路相连,加热夹套下侧设有加热介质出口;保温罐上设有与裂解器出口相连的物料入口、用于连接蒸汽进汽管线的进口、用于连接冷凝水回水管线的出口、排净口二、物料排口,保温罐内置蒸汽加热器。本实用新型布置紧凑、工房占地面积小,能耗低,操作强度小,能适应硝酸酯生产厂家连续化生产的工艺需求。

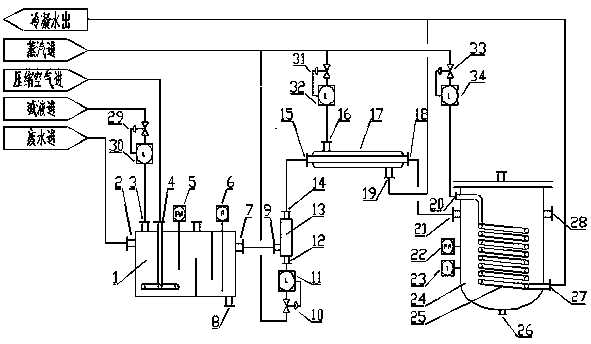

摘要附图

权利要求书

1.一种连续法废水蒸煮设备,其特征在于:包括依次相连的中和槽(1)、蒸汽喷射器(13)、裂解器(17)、保温罐(24);

中和槽(1)上设有用于连接废水出口管线的物料进口(2)、用于连接碱液进料管路的碱液进口(3)、物料出口(7)、排净口一(8),中和槽(1)内置气体搅拌装置(4);

蒸汽喷射器(13)上设有与中和槽的物料出口(7)相连的进料口(9)、用于与蒸汽进汽管线相连的蒸汽进口(12)、出料口(14);

裂解器(17)一端为与蒸汽喷射器的出料口(14)相连的入口(15),另一端为裂解器出口(18),裂解器(17)外壁设有加热夹套,加热夹套上侧设有加热介质进口(16),与蒸汽进汽管路相连,加热夹套下侧设有加热介质出口(19);

保温罐(24)上设有与裂解器出口(18)相连的物料入口(21)、用于连接蒸汽进汽管线的进口(20)、用于连接冷凝水回水管线的出口(27)、排净口二(26)、物料排口(28),保温罐(24)内置蒸汽加热器(25)。

2.根据权利要求1所述的连续法废水蒸煮设备,其特征在于:所述中和槽(1)上部有槽口,槽口处设有槽盖。

3.根据权利要求2所述的连续法废水蒸煮设备,其特征在于:所述中和槽(1)上设有PH监测计一(5)和液位监测计(6)。

4.根据权利要求3所述的连续法废水蒸煮设备,其特征在于:所述PH监测计一(5)和液位监测计(6)位于槽盖上。

5.根据权利要求1所述的连续法废水蒸煮设备,其特征在于:所述排净口一(8)设置于中和槽(1)下部。

6.根据权利要求1所述的连续法废水蒸煮设备,其特征在于:所述保温罐(24)侧面设有PH监测计二(22)和温度传感器(23)。

7.根据权利要求1所述的连续法废水蒸煮设备,其特征在于:所述排净口二(26)设置于保温罐(24)底部。

8.根据权利要求1所述的连续法废水蒸煮设备,其特征在于:所述蒸汽加热器(25)为蛇管式。

说明书

一种连续法废水蒸煮设备

技术领域

本实用新型涉及一种连续法废水蒸煮设备,属于有机化工生产工艺领域。

背景技术

硝酸酯类物质在军事和民用领域应用广泛。在石化领域,硝酸戊酯、硝酸异戊酯、硝酸环已酯等是一种良好的柴油添加剂;在医学领域,硝化甘油、二硝酸异山梨酯、单硝酸异山梨酯等具有扩张血管的作用,对治疗和预防急性心绞痛发作具有独特疗效;在军事化学和火化工领域,各种硝酸酯作为战斗部或发射药、推进剂的高能量原材料,地位十分重要。各种硝酸酯类物质合成原理相同,都是醇与硝酸发生酯化反应的产物,生产过程类似,都要经过硝化、分离、洗涤、废酸处理、废水处理等几个工序。

生产硝酸酯过程中会产生大量的废水(例如每生产一吨硝化甘油,大约会产生3~5吨废水),在这些废水中含有0.1%~0.5%不等的硝酸酯,其中大部分是溶解在水里的,还有少量是游离状态存在,除硝酸酯外,废水中还有洗涤出来的废酸,如直接排放,硝酸酯可能沉集在低凹处,年长日久,有造成爆炸事故的危险,同时废水中的酸会污染地下水,影响公共卫生,故为确保安全,消除公害,必须加以处理。

目前国内硝酸酯生产厂家,都是采用的间断式的中和蒸煮法,即先将收集起来的废水中和成碱性,然后用蒸汽加热蒸煮,硝酸酯在碱性、高温条件下发生分解破坏。处理设备一般采用三个蒸煮罐(见附图1)。 硝酸酯生产线洗涤工序连续自流过来的酸性废水首先进入蒸煮罐一1’,待蒸煮罐1’进料达到规定量后,切换到蒸煮罐二2’进料,在此时间段,对蒸煮罐1中的酸性废水加碱中和成碱性,并通蒸汽进行蒸煮裂解,蒸煮罐二2’进料达到规定量后,切换到蒸煮罐三3’进料,在此时间段,对蒸煮罐二2’中的酸性废水加碱中和成碱性,通蒸汽进行蒸煮裂解,并对蒸煮罐一1’中已经充分裂解的产物进行排放,待蒸煮罐三3’进料达到规定量后,再切换到蒸煮罐一1’进料,如此重复三罐轮换操作;该处理方法的不足之处是设备体积大、工房占地面积大;生产过程是间断法操作,需要频繁切换,操作强度大,而且蒸汽是间接加热,能耗也较大。

发明内容

本实用新型的发明目的是针对现有技术的以上不足之处,提供一种连续法废水蒸煮设备,其布置紧凑、工房占地面积小,能耗低,操作强度小,能适应硝酸酯生产厂家连续化生产的工艺需求。

本实用新型的技术方案是:包括依次相连的中和槽、蒸汽喷射器、裂解器、保温罐;中和槽上设有用于连接废水出口管线的物料进口、用于连接碱液进料管路的碱液进口、物料出口、排净口一,中和槽内置气体搅拌装置;蒸汽喷射器上设有与中和槽的物料出口相连的进料口、用于与蒸汽进汽管线相连的蒸汽进口、出料口;裂解器一端为与蒸汽喷射器的出料口相连的入口,另一端为裂解器出口,裂解器外壁设有加热夹套,加热夹套上侧设有加热介质进口,与蒸汽进汽管路相连,加热夹套下侧设有加热介质出口;保温罐上设有与裂解器出口相连的物料入口、用于连接蒸汽进汽管线的进口、用于连接冷凝水回水管线的出口、排净口二、物料排口,保温罐内置蒸汽加热器。

所述中和槽上部有槽口,槽口处设有槽盖。

所述中和槽上设有PH监测计一和液位监测计。

所述PH监测计一和液位监测计位于槽盖上。

所述排净口一设置于中和槽下部。

所述保温罐侧面设有PH监测计二和温度传感器。

所述排净口二设置于保温罐底部。

所述蒸汽加热器为蛇管式。

与现有技术相比,本实用新型的优点是:

1、工艺设备紧凑、工房占地面积小。以每小时生产300kg硝酸酯为例,现有间断法采用三个蒸煮罐,每个蒸煮罐容积为2m3,工房占地面积约40m2;本实用新型,中和槽1m3,裂解器安装在墙壁上,不占工房面积,保温罐1m3,工房占地面积约20m2;大大降低了设备购置成本和土建建造成本(设备购置成本降低约50%,土建建造成本降低约50%)。在火化工、医药、石化等行业的硝酸酯生产企业具有广阔的推广应用前景。

2、能耗低。现有间断法蒸煮罐,保温罐采用内置蛇管式蒸汽加热方式,本实用新型,蒸汽喷射器采用直接蒸汽加热,蒸汽能耗节约30%以上。

3、操作强度小。现有间断法生产过程需要频繁切换三个蒸煮罐来对废水进行接收、中和和蒸煮,而每次接收、中和和蒸煮操作,都需要对废水进料量、碱液流量、PH值、蒸汽流量和蒸煮温度等进行控制、监测和调节,操作强度大;本实用新型,采用连续法废水蒸煮工艺,根据上道工序的废水流量,对碱液流量、PH值、蒸汽流量和蒸煮温度等进行一次性调定,就可连续化生产,操作强度大大减小(操作强度降低80%以上)。