申请日2014.08.26

公开(公告)日2014.12.17

IPC分类号C02F101/16; C02F9/04

CPC分类号

摘要

本发明涉及表面活性催化剂处理石油废水中高浓度氨氮装置,属于污水处理领域,本发明由药液箱(1)、进液管(2)、管道混合器(3)、滤网(4)搅拌器(5)、叶片(6)、曝气器(7)、气体流量计(8)、通水管(9)、喷头(10)、重金属催化剂网(11)、脱氮反应器(12)、出液口(13)、提升泵(14)、布气管(15)和曝气区(16)构成;药液箱中的表面活性剂在脱氮反应中实用、高效,有效提高了氨氮的去除率,用本发明装置处理的废水氨氮的去除率由以往的67.8-82.4%提升到了99.9%以上,同时本发明装置节约生产成本,操作方便可行,不会存在二次污染等问题,减轻了石油污水对环境的污染。

权利要求书

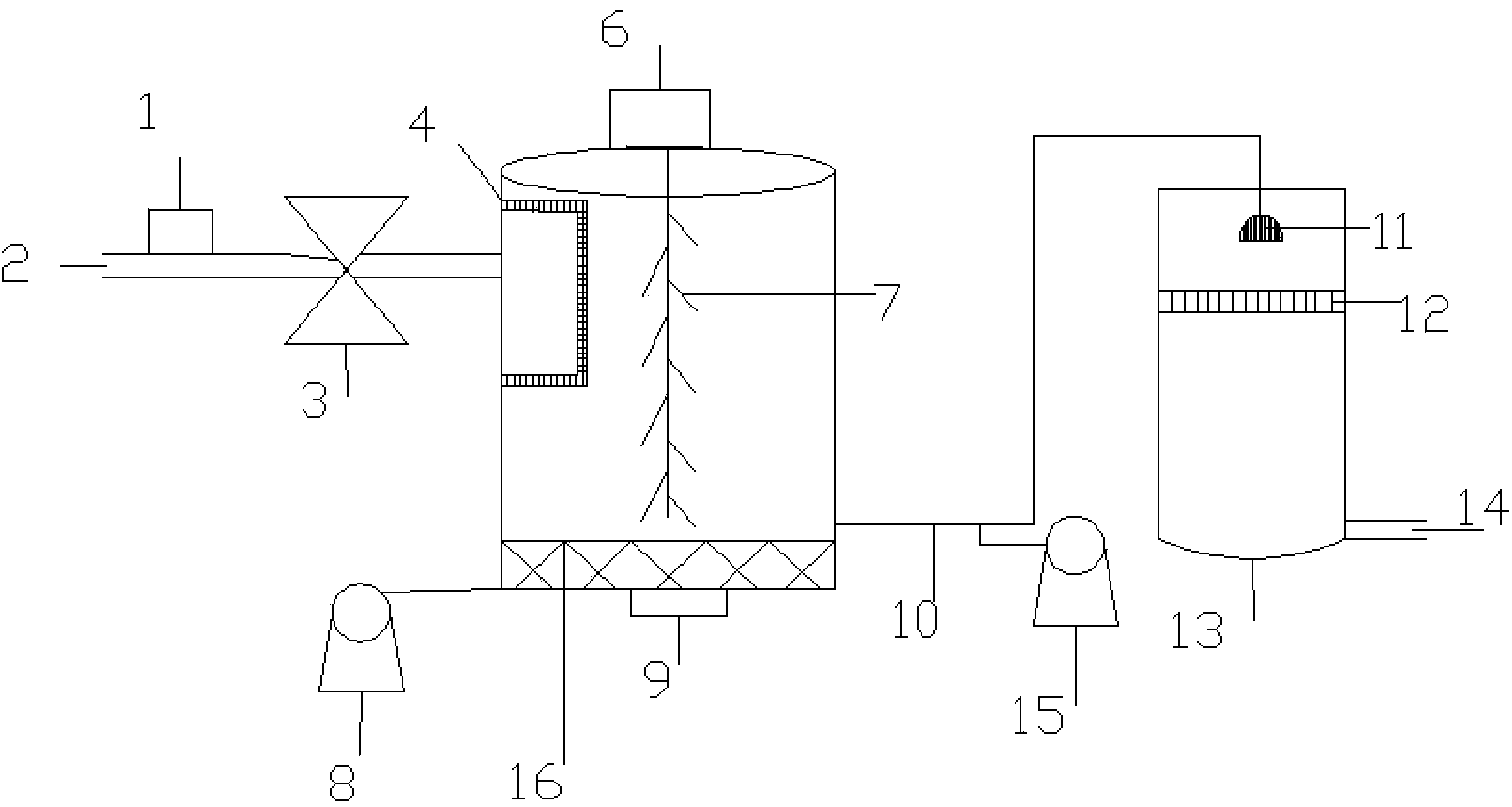

1.表面活性催化剂处理石油废水中高浓度氨氮装置,其特征在于:该装置由药 液箱(1)、进液管(2)、管道混合器(3)、滤网(4)搅拌器(5)、叶片(6)、 曝气器(7)、气体流量计(8)、通水管(9)、喷头(10)、重金属催化剂网(11)、 脱氮反应器(12)、出液口(13)、提升泵(14)、布气管(15)和曝气区(16) 构成;药液箱(1)位于进液管(2)的上方,与其相通,管道混合器(3)与进 液管(2)相连;滤网(4)位于曝气区(16)内部,搅拌器(5)位于曝气区(16) 上方,曝气器(7)与布气管(15)位于曝气区(16)底部,与气体流量计相连, 喷头(10)位于重金属催化剂网(11)上方。

2.根据权利要求1所述的表面活性催化剂处理石油废水中高浓度氨氮装置,其 特征在于,所述的滤网(4)与进液管(1)相连,设置在进液管(1)的出口处, 滤网(4)为120-150目的过滤筛网。

3.根据权利要求1所述的表面活性催化剂处理石油废水中高浓度氨氮装置,其 特征在于,所述的搅拌器(5)由九片呈上下交错的叶片构成,叶片外缘的圆周 速度为5-10m/s,搅拌转速为15-20r/min。

4.根据权利要求1所述的表面活性催化剂处理石油废水中高浓度氨氮装置,其 特征在于,所述的喷头(10)内部含有4个喷嘴孔,每个喷嘴孔的喷射角度为 120度,可实现360全方位喷射。

5.根据权利要求1所述的表面活性催化剂处理石油废水中高浓度氨氮装置,其 特征在于,所述的药液箱(1)中的药液成分为表面活性剂二辛基琥珀酸磺酸钠 和二乙醇胺,其质量比各占一半;脱氮反应器(12)进行脱氮反应,时间控制在 2.0h左右。

说明书

表面活性催化剂处理石油废水中高浓度氨氮装置

技术领域

本发明公开了表面活性催化剂处理石油废水中高浓度氨氮装置,属于污 水处理领域。

背景技术

石化行业的废水只要由石油开采和炼制过程中产生的含各种无机物的废 水组成,其中含有油、氨、盐和酚等污染物,成分非常复杂,排放量大,处理难 度大,既浪费资源又污染环境,给水体造成极大的伤害。随着水资源的日益紧张 和人们环境保护意识的加强,石油化工废水的处理技术逐渐成为研究的热点。

目前,利用催化剂催化作用使废水中高浓度氨氮转化成氮气的方法已成 为可能,例如:李鱼、张荣等在文献“Co_Bi催化剂催化湿法氧化降解垃圾渗滤 液中的氨氮”中描述的一种以Co/Bi催化剂对高浓度氨氮废水进行处理,氨气直 接转化为氮气排放,但需要在高温125~320℃,高压0.5~2.0MPa条件下才起 催化作用,这势必造成能源的巨大消耗,由此带来的处理费用过于昂贵,无法在 实际生成中运行。传统的蒸氨法是以水蒸气为吹脱介质,但同时需要强碱性环境, 且废水中的氨氮以NH3的形式排放入空气中,容易造成二次污染风险,为了消 除对环境所带来的二次污染,人们一般采用H2O或稀硫酸吸收氨气,但这种利 用吸收处理方法得到的产品不纯,且浓度过低,没有市场价值,仍然是一种以高 浓度氨氮存在着的废水。

发明内容

本发明的目的在于针对已有技术方案存在的运行费用高,存在二次污染 且氨氮去除率不高等问题,提供了表面活性催化剂处理石油废水中高浓度氨氮装 置,解决了现有技术中污染大,成本高,氨氮去除率低的问题。

为了达到上述目的,本发明所采用的具体技术方案是:表面活性催化剂 处理石油废水中高浓度氨氮装置由药液箱(1)、进液管(2)、管道混合器(3)、 滤网(4)、搅拌器(5)、叶片(6)、曝气器(7)、气体流量计(8)、通水管(9)、 喷头(10)、重金属催化剂网(11)、脱氮反应器(12)、出液口(13)、提升泵(14)、 布气管(15)和曝气区(16)构成;药液箱(1)位于进液管(2)的上方,与其 相通,管道混合器(3)与进液管(2)相连;滤网(4)位于曝气区(16)内部, 搅拌器(5)位于曝气区(16)上方,曝气器(7)与布气管(15)位于曝气区(16) 底部,与气体流量计相连,喷头(10)位于重金属催化剂网(11)上方。

所述的滤网(4)与进液管(1)相连,设置在进液管(1)的出口处,滤 网(4)为120-150目的过滤筛网。

所述的搅拌器(5)由九片呈上下交错的叶片构成,叶片外缘的圆周速度 为5-10m/s,搅拌转速为15-20r/min。

所述的喷头(10)内部含有4个喷嘴孔,每个喷嘴孔的喷射角度为120 度,可实现360全方位喷射。

所述的药液箱(1)中的药液成分为表面活性剂二辛基琥珀酸磺酸钠和二 乙醇胺,其质量比各占一半;脱氮反应器(12)进行脱氮反应,时间控制在2.0h 左右。

本发明的工作原理是:主要成分为二辛基琥珀酸磺酸钠和二乙醇胺构成 的表面活性剂存放于药液箱(1)中,与进液管(1)中的废水流入通过管道混合 器(3),经管道混合器(3)充分混合后的废水流入曝气区(16)中,滤网(4) 为120-150目的过滤筛网,与进液管(1)相连,设置在进液管(1)的出口处, 废水流经后筛除废水中的悬浮物,搅拌器(5)位于曝气区(16)中心,由九片 呈上下交错的叶片构成,叶片外缘的圆周速度为5-10m/s,搅拌转速为15-20r/min,, 曝气器(7)通过布气管(15)向曝气区(16)内部曝气,气体流量计(8)控制 曝气量的大小,废水在搅拌器(5)和曝气器(7)的共同作用下,反应后的废水 通过通水管(9)流入脱氮反应器(12)中,喷头(10)位于脱氮反应器(12) 的顶部,内部含有4个喷嘴孔,每个喷嘴孔的喷射角度为120度,可实现360 全方位喷射,喷头正对重金属催化剂网(11),重金属催化剂网上吸附有氯化铑 及氯化钯2种重金属催化剂,其质量比各占一半,废水在重金属催化剂的催化还 原作用下,氨氮的去除率由以往的67.8-82.4%提升到了99.9%以上,废水沿着出 液口(13)排出。

本发明的显著优势在于:

(1)药液箱中的表面活性剂在脱氮反应中实用、高效,有效提高了氨氮的去除 率。

(2)本发明装置节约生产成本,操作方便可行,同时不会存在二次污染等问题, 大大提高了氨氮的去除率,减轻了石油污水对环境的污染。