申请日2014.08.26

公开(公告)日2014.12.10

IPC分类号C02F1/28; C02F9/14; B01J20/34; B01J20/20

摘要

本发明涉及一种利用废弃焦粉活化后深度处理垃圾渗滤液的方法,包括以下步骤:将废弃焦粉经过筛选后装入活化炉,升温并采用水蒸气进行活化处理,得到活化半焦;将活化半焦降至常温后送入活化料仓,经过粉碎机粉碎后制得粉末状的活化焦粉;通过对废弃焦粉采用蒸汽活化开孔后,形成丰富的微孔、中孔以及大孔结构,能够吸附经过生化处理后的垃圾渗滤液中的大分子难生物降解有机物。经过生化处理后的垃圾渗滤液采用三级逆流吸附的方式进行深度处理,将活化焦粉采用自动投加器投加到三级吸附沉淀系统中进行吸附处理;吸附饱和的活化焦粉排出到自然干化系统,经过自然干化后,回收再利用。

权利要求书

1.一种利用废弃焦粉活化后深度处理垃圾渗滤液的方法,其特征在于, 包括以下步骤:

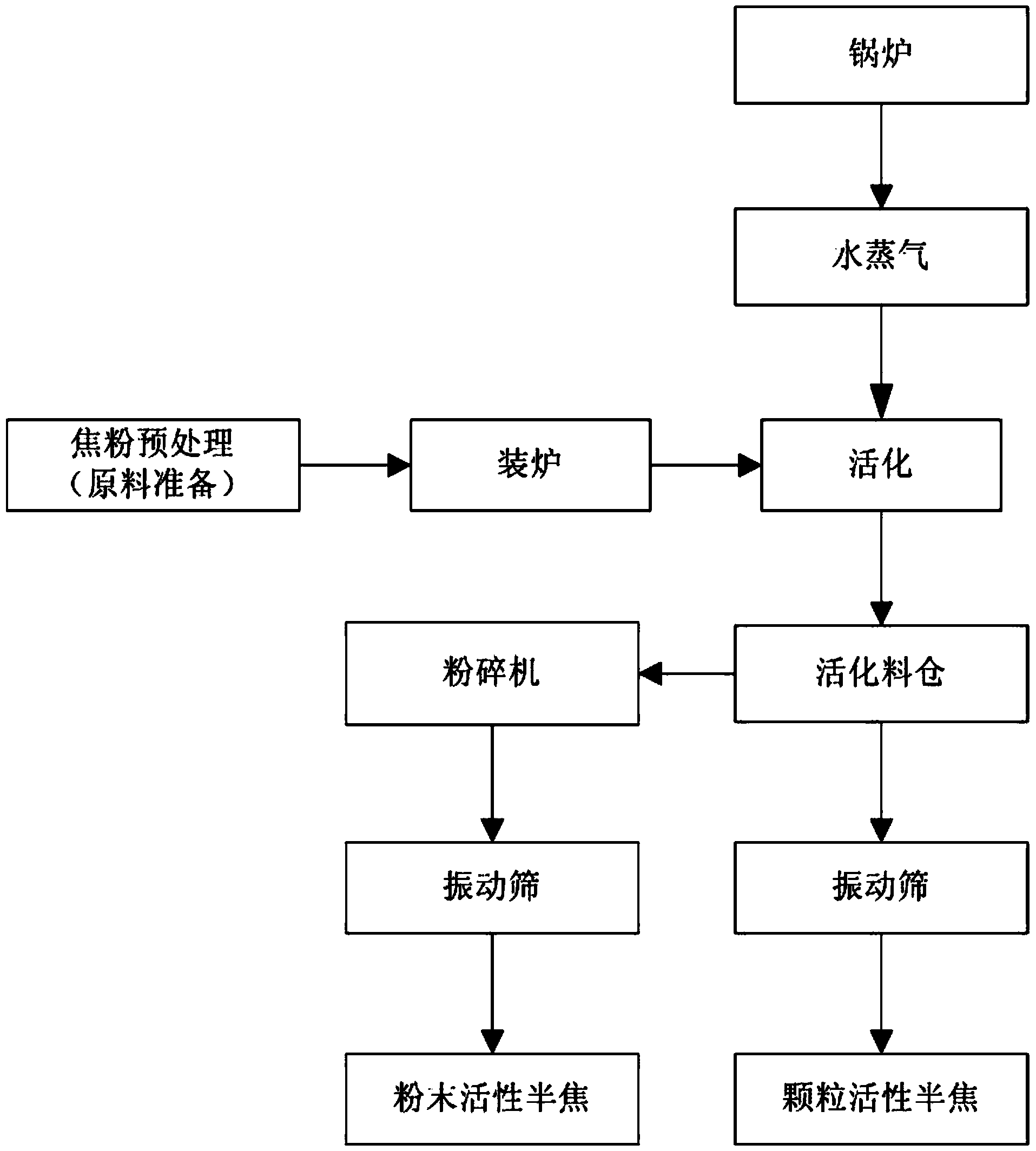

(1)将废弃焦粉经过筛选后装入活化炉,升温并采用水蒸气进行活化 处理,得到活化半焦;

(2)活化结束后,将活化炉内的活化半焦降至常温后送入活化料仓, 经过粉碎机粉碎后制得粉末状的活化焦粉;

(3)生化处理后的垃圾渗滤液采用三级逆流吸附的方式进行深度处 理,将生化处理后的垃圾渗滤液依次进入一级吸附沉淀系统、二级吸附沉淀 系统、三级吸附沉淀系统,最后出水;将步骤(2)得到的活化焦粉投加到 三级吸附沉淀系统,经过吸附沉淀后进入二级吸附沉淀系统,经过吸附沉淀 后最后进入一级吸附沉淀系统;

(4)活化焦粉经过三级逆流吸附后,在一级吸附沉淀系统内得到饱和 的活化焦粉;

(5)将饱和的活化焦粉排出到自然干化系统,经过自然干化后,回收 再利用。

2.根据权利要求1所述利用废弃焦粉活化后深度处理垃圾渗滤液的方 法,其特征在于,步骤(1)中,所述废弃焦粉的筛选具体为选择粒径在3~ 5mm的焦粉。

3.根据权利要求1所述利用废弃焦粉活化后深度处理垃圾渗滤液的方 法,其特征在于,步骤(1)中,所述活化处理具体步骤为:将活化炉按照6~ 8℃/min的速率升温,升温至500~600℃,恒温60min,再以4~6℃/min, 升温至850~900℃,恒温60min,然后通入水蒸气进行活化,活化时间控制 在0.5h~2h,活化的温度为850~900℃,其中,废弃焦粉与通入的水蒸汽 质量比为1:2~5。

4.根据权利要求1所述利用废弃焦粉活化后深度处理垃圾渗滤液的方 法,其特征在于,步骤(2)中,所述粉碎机粉碎后的活化焦粉的粒度为60 目。

5.根据权利要求1所述利用废弃焦粉活化后深度处理垃圾渗滤液的方 法,其特征在于,步骤(3)中,所述活性焦粉对于垃圾渗滤液中COD的吸 附容量为40~60mg/g。

6.根据权利要求1所述利用废弃焦粉活化后深度处理垃圾渗滤液的方 法,其特征在于,步骤(3)中,所述活化焦粉的投加量为4~8kg活化焦粉 /吨垃圾渗滤液。

7.根据权利要求1所述利用废弃焦粉活化后深度处理垃圾渗滤液的方 法,其特征在于,步骤(3)中,每一级吸附沉淀系统内吸附的时间控制在 0.5~1h,沉淀的时间控制在1~3h。

8.根据权利要求1至7任一项所述利用废弃焦粉活化后深度处理垃圾 渗滤液的方法,其特征在于,步骤(5)中,所述自然干化的时间为12~24h, 干化后的活化焦粉的含水率为60%~70%。

9.根据权利要求1至7任一项所述利用废弃焦粉活化后深度处理垃圾 渗滤液的方法,其特征在于,步骤(5)中,所述干化后的活化焦粉作为燃 料或在垃圾焚烧过程中的助燃剂,回收再利用。

说明书

一种利用废弃焦粉活化后深度处理垃圾渗滤液的方法

技术领域

本发明涉及一种利用废弃焦粉活化后深度处理垃圾渗滤液的方法,属于 垃圾处理领域,具体应用于城市生活垃圾渗滤液处理。

背景技术

进入21世纪以来,我国经济快速发展,城市规模不断扩大,城市化进 程不断加快。然而,城市生活垃圾产生量也急剧增加。据统计,目前我国城 市垃圾年产生量已超过1.4亿吨,且每年以8%~10%的速度增长,人均日产 垃圾量已超过1.1kg,仅北京、上海等大城市每天产生的生活垃圾就达2万 吨左右。我国已成为世界上垃圾包围城市最严重的国家之一。

2012年,全国654个设市城市生活垃圾清运量为1.57亿吨,县城及城 镇约7000万吨,共计2.2亿吨垃圾。我国90.5%的生活垃圾通过填埋处理的 方式进行处理。垃圾渗滤液是垃圾在堆放和填埋过程中由于发酵和降水的淋 滤、地表水和地下水浸泡而滤出的污水。垃圾渗滤液成分复杂,不仅含有大 量的有机物质,还含有高浓度的氨氮和有毒有害的污染物。并且,随着填埋 场使用年限的延长,氨氮的浓度越来越高,有的甚至达到了5000mg/L。过高 的氨氮浓度不仅增加了渗滤液生化处理系统的负荷,也导致C/N降低,碳源 不足,微生物营养比例的失调,而且产生的高浓度游离氨还会对微生物产生 抑制作用,影响生化处理系统稳定有效的运行。垃圾渗滤液危害比较大,1 吨垃圾渗滤液产生的污染相当于100吨生活污水产生的污染。据测算,我国 生活垃圾平均每天可产生渗滤液100~120万吨以上,如果直接排放到环境 中对地表水环境、地下水环境将会产生严重的污染,同时威胁到居民的饮用 水安全。

垃圾渗滤液的处理一直属于世界性难题,常用的技术路线一般采取“预 处理+生化处理+深度处理”。其中预处理主要目是去除氨氮和无机杂质或改 善渗滤液的可生化性,主要包括:混凝沉淀、吹脱、高级氧化处理技术等; 生化处理的主要目的是去除渗滤液中的有机污染物和氨氮,主要采用厌氧+ 好氧的处理方法;深度处理技术主要目的是去除渗滤液中的悬浮物、难生物 降解有机物和胶体等,深度处理技术一般采用包括物理和化学的方法,包括: 膜技术、活性炭吸附技术、Fenton氧化技术、电化学氧化技术等高级氧化技 术。

垃圾渗滤液经过生化处理后,剩余的COD通常在500~800mg/L,这部分 COD主要是由于难生物降解的有机物构成,这些有机物包括腐殖酸、富里酸 等分子量较大的难降解有机物,这类物质性质相对稳定,很难为微生物氧化 去除。由于采用膜技术存在浓缩液无法处理、投资及运行成本较高、膜容易 堵塞等问题,采用膜技术还不能够被市场所接受。而采用活性炭吸附、Fenton 氧化以及电化学氧化等技术,均存在经济成本较高的问题,也不能够被广泛 应用。并且采用活性炭吸附处理时由于活性炭孔径较小,孔径通常小于2nm, 对于分子量小于500或者大于3000的有机物去除效果很差,因此采用活性 炭吸附处理垃圾渗滤液存在一定的技术问题。

我国煤炭资源丰富,以煤炭为原料的焦化产业发达,在焦化生产过程中, 大约产生10%的焦粉,粒径通常小于3mm,目前这些焦粉由于没有利用价值 而被废弃,浪费了资源同时污染了环境。

发明内容

本发明所要解决的技术问题是提供一种利用废弃焦粉活化后深度处理 垃圾渗滤液的方法,通过对废弃焦粉采用蒸汽活化后,使得可利用的活性表 面数量增加,比表面积增大,形成丰富的微孔、中孔以及大孔结构,能够吸 附经过生化处理后的垃圾渗滤液中的大分子难生物降解有机物,还具有很好 的脱色效果,同时其生产过程简单,生产成本低,具有很好的经济性。利用 废弃焦粉开发出适合处理生化处理后的垃圾渗滤液吸附剂以及如何利用及 回收是本发明的主要内容。本发明实现了垃圾渗滤液深度处理技术及经济可 行性,同时实现了废物的再利用。

本发明解决上述技术问题的技术方案如下:一种利用废弃焦粉活化深度 处理垃圾渗滤液的方法,包括以下步骤:

(1)将废弃焦粉经过筛选后装入活化炉,升温并采用水蒸气进行活化 处理,得到活化半焦;

(2)活化结束后,将活化炉内的活化半焦降至常温后送入活化料仓, 经过粉碎机粉碎后制得粉末状的活化焦粉;

(3)生化处理后的垃圾渗滤液采用三级逆流吸附的方式进行深度处理, 将生化处理后的垃圾渗滤液依次进入一级吸附沉淀系统、二级吸附沉淀系 统、三级吸附沉淀系统,最后出水;将步骤(2)得到的活化焦粉投加到三 级吸附沉淀系统,经过吸附沉淀后进入二级吸附沉淀系统,经过吸附沉淀后 最后进入一级吸附沉淀系统;

(4)活化焦粉经过三级逆流吸附后,在一级吸附沉淀系统内得到饱和 的活化焦粉;

(5)将饱和的活化焦粉排出到自然干化系统,经过自然干化后,回收 再利用。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,步骤(1)中,所述废弃焦粉的筛选具体为选择粒径在3~5mm 的焦粉。

进一步,步骤(1)中,所述活化处理具体步骤为:将活化炉按照6~8℃ /min的速率升温,升温至500~600℃,恒温60min,再以4~6℃/min,升 温至850~900℃,恒温60min,然后通入水蒸气进行活化,活化时间控制在 0.5h~2h,活化的温度为850~900℃,其中,废弃焦粉与通入的水蒸汽质量 比为1:2~5。

采用上述进一步技术方案的有益效果为:先对半焦进行预氧化处理,按 照6~8℃/min的速率升温,升温至500~600℃,恒温60min,可以使易挥 发物质氧化烧失,再进行后续的活化处理,可以获得更好的活化效果。

进一步,步骤(2)中,所述粉碎机粉碎后的活化焦粉的粒度为60目。

进一步,步骤(3)中,所述活性焦粉对于垃圾渗滤液中COD的吸附容 量约为40~60mg/g。

进一步,步骤(3)中,所述活化焦粉的投加量为4~8kg活化焦粉/吨 垃圾渗滤液。

活性焦粉采用自动投加器定量投加,投加量主要根据垃圾渗滤液中COD 的量确定,活性焦粉投加点位于三级吸附沉淀系统。

进一步,步骤(3)中,每一级吸附沉淀系统内吸附的时间控制在0.5~ 1h,沉淀的时间控制在1~3h。

进一步,步骤(5)中,所述自然干化的时间为12~24h,干化后的活化 焦粉的含水率为60%~70%。

进一步,步骤(5)中,所述干化后的活化焦粉作为燃料或在垃圾焚烧 过程中的助燃剂,回收再利用。

经过干化的活化焦粉,可以采用人工或机械的方法取出然后回收利用。 活化焦粉可以作为助燃剂回用到垃圾焚烧过程中,也可以作为其他燃料使 用。

本发明的有益效果是:通常情况下垃圾渗滤液经过生化处理后,COD在 500~800mg/L,这部分COD主要是一些难生物降解的有机物,包括大分子的 腐殖酸和富里酸等物质,经过活化后的废弃焦粉吸附处理能够使垃圾渗滤液 中的COD低于国家排放标准100mg/L以下,能够实现垃圾渗滤液的稳定达标 排放,其运行成本约在12~20元/吨垃圾渗滤液。

本发明还有如下所述的优点:

1、废弃焦粉的再利用,作为焦化生产过程中的副产品,经过简单活化 后,形成孔隙发达的活化焦粉对垃圾渗滤液中的难生物降解有机物有很好的 吸附作用,能够对垃圾渗滤液实现彻底的无害化处理;

2、利用废弃焦粉进行活化处理垃圾渗滤液经济成本低,不产生像膜处 理过程中会产生浓缩液的问题,实际应用价值大;

3、废弃焦粉采用粉末状形式,一次性投加使用后回收利用,不会产生 像利用颗粒状活性炭那样饱和后需要再生的问题,同时在使用过程中采用逆 流吸附的形式,可以节约活化焦粉的使用量,提高处理效率,降低运行成本。