申请日2014.07.30

公开(公告)日2014.11.19

IPC分类号C02F1/04; C02F9/10

摘要

本发明公开了一种化学母液废水多效蒸发处理的方法,以其至少有2个蒸发器依次排列串联构成多效蒸发处理,所述母液废水与蒸汽相向逆流流动,连续蒸发;废水蒸发过程中在具备汽提分馏效用部件的作用下,形成气液相汽提分馏式分离,分凝水通过处理后或直接循环套用等为主要特征;具有方法科学合理、处理效率高、处理成本低、处理后的分凝液可回用工艺中而降本环保等特点。

权利要求书

1.一种化学母液废水多效蒸发处理的方法,以含有少量残余化学组分的化学母液废水为被处理对象,以由蒸汽为加热源的蒸发器为处理设备,其特征在于,它的处理策略是:

a、所述蒸发器至少有2个,且至少一个蒸发器具备汽提分馏效用部件;所述至少2个所述蒸发器,由低温端至高温端依次排列串联连接,由此构成多效蒸发处理系列设备;而其由生蒸汽加热的加热装置设在高温端最后一个所述蒸发器内;

b、所述被处理对象化学母液废水,自低温端的首个所述蒸发器进入,且沿着所述排列串联的蒸发器系列向高温端流动转移,而与起始加热用的生蒸汽和由被处理对象化学母液废水蒸发生成的二次蒸汽相向而行,从而构成多效逆流蒸发处理,实现被处理对象化学母液废水,在汽提分馏分离的流向下的多效蒸发;

c、所述被处理对象化学母液废水,在与所述蒸汽相向运动的过程中,与所述具备汽提分馏效用的部件充分接触进行化学组分的气液相接触交换,使其在蒸发水过程的同时,对其中所含的化学组分进行渐进式汽提和分馏形式的分离,通过各效蒸发分别得到富集化学组分的分凝液;

d、所述通过汽提分馏分离出来的分凝液,分别导入专用的储槽内,在其通过处理后或直接分别与相应的工艺用化学投料液实施套用,从而实现降本增效、节能环保;

而所述被处理对象化学母液废水,从位于蒸发器系列所述废水上游端首个蒸发器的上部进入,通过具备汽提分馏效用部件流下,在间壁蒸汽加热下所述化学母液废水蒸发生成的二次蒸汽向上流动,由此产生气液相对流交换作用;在所述废水与下游蒸发器所产生的二次蒸汽两者存在温差的条件下,使得由所述废水流向下游蒸发器所产生的二次蒸汽中的重组分冷凝分馏并溶入所述废水中;而所述废水与二次蒸汽的充分接触所产生的汽提效应,又使得所述废水中的轻组分扩散转移到二次蒸汽中,最终随着二次蒸汽冷凝成冷凝液;如此各效蒸发器循序持续进行,直至完成所述废水的多效蒸发处理,而所述冷凝液为工艺投料用化学原料液的套用提供前提。

2.根据权利要求1所述的化学母液废水多效蒸发处理的方法,其特征在于,所述蒸发器的个数在2~8个范围内,从而实现2~8效蒸发处理。

3.根据权利要求2所述的化学母液废水多效蒸发处理的方法,其特征在于,所述蒸发器的个数在2~4个范围内,从而实现2~4效蒸发处理。

4.根据权利要求3所述的化学母液废水多效蒸发处理的方法,其特征在于,所述蒸发器的个数是3个,从而实现3效蒸发处理。

5.根据权利要求1所述的化学母液废水多效蒸发处理的方法,其特征在于,所述具备汽提分馏效用的部件,是包括拉西环、鲍尔环、西塔环和球环在内的化工填料,或者是包括筛板、浮阀板和泡罩板在内的化工塔板,或者是湿壁塔的塔管;以此增大所述废水与蒸汽两者接触面积,提高汽提和分馏效应。

6.根据权利要求1所述的化学母液废水多效蒸发处理的方法,其特征在于,所述蒸发器是耐腐蚀蒸发器;而所述耐腐蚀蒸发器的结构形式,是耐腐蚀金属体或衬耐腐蚀金属体,或玻璃体或衬或搪玻璃体,或石墨体或衬石墨体,或碳化硅体或衬或烧结碳化硅体,或耐腐蚀橡塑体或衬耐腐蚀橡塑体,或其组合。

7.根据权利要求6所述的化学母液废水多效蒸发处理的方法,其特征在于,所述的耐腐蚀蒸发器是夹套加热和受热双向均采用增强石墨材料制备的石墨蒸发器。

8.根据权利要求1所述的化学母液废水多效蒸发处理的方法,其特征在于,所述蒸发器内有一定的内压;而所述蒸发器内温度在35~175℃区间范围内,且各蒸发器内的温度自所述废水进水端首个蒸发器,至所述废水流向下游最后一个蒸发器逐个增高;而其内压在-0.10~+0.8Mpa区间范围内,且各蒸发器内的内压自所述废水进水端首个蒸发器,至所述废水流向下游最后一个蒸发器逐个上升;且各蒸发器之间废水流转是由液泵向所述废液的下游强制输送运行的;且各蒸发器内部的废水是靠自然流动传热的,当蒸发废水过程中析出一定固体之后,各蒸发器采用液泵大流量循环输送废水进行强制传热。

9.根据权利要求1所述的化学母液废水多效蒸发处理的方法,其特征在于,所述化学母液废水处理前,是不加药剂中和处理的,以不破坏化学母液的化学组分。

10.根据权利要求1所述的化学母液废水多效蒸发处理的方法,其特征在于,所述各效分凝的冷凝液,根据其成分组成进行分级,全部或部分套用到化学反应来源工艺中,作为原料投料水和/或原料成分补充和/或工业用水,以实现“三废”对环境的零排放。

说明书

化学母液废水多效蒸发处理的方法

技术领域

本发明涉及一种化学母液废水多效蒸发处理的方法,属于化学工程技术,具体属于化工废水处理工程技术。

背景技术

本发明所涉及的化学母液废水,是指精细化工和医药化工产品的化学合成母液,经化学工艺合成化工产品和医药产品后所剩余下来的废水。

在所述的这类废水中,一般都含有包括低沸醇类、醛类、酯类、脂肪酸类、有机胺类、酮类、烃类、卤代烃类等以及盐酸、二氧化碳、硫化氢、二硫化碳、氢氰酸、氢溴酸、氢氟酸、氟硅酸、硝酸等在内的易挥发、易变质的轻组分,和包括硝基苯、乙烯吡啶、苯胺、苯酚、二甲基苯胺、松节油、萧碱、槟榔碱、原白头素、尼古丁、玫瑰油等在内的气相溶解度高的重组分。如此具有多种化学组分的废水的自然排放,无疑是一种资源的浪费,而且会对环境造成污染。

然而,所述的这类废水若用一般的生物方法很难处理,而人们已经熟悉的一个有效方法,就是将所述废水中的水分蒸发掉,但这种方法的处理成本很高,蒸发1吨废水需要消耗1吨蒸汽,而1吨蒸汽要花费300元(RMB)左右。

有鉴于治理化学废水是保护环境的重要一环,而目前化学废水主要是综合废水治理。由于化学废水,特别是医化类废水一般含盐量高,污染物浓度高,成分复杂,毒性高,难以生化降解,使得一般综合处理效果不理想,虽然有焚烧,蒸发,吸附,高效膜处理等有效处理方法,但其成本高,并伴有高副作用,难以普遍实施。如何降低成本减少副作用是实施这类治理方法的关键。

相对而言,多效蒸发可解决部分能耗问题,具有一定的工艺优势,但蒸凝液仍需要二次处理,较多无用的残浓液更需要作终结处理,所以仍不是一个低成本解决方案。

而已有技术的化学废水多效蒸发处理一般仅考虑能耗节约,而其在蒸发前加药调质处理,会破坏物质状态,且未考虑物质分离和分离后物质的回用,使得其节能后的总成本仍然很大。

为此,研发一种方法合理,处理成本低,节料环保的新的所述废水的处理方法,便成为业内的期待。

发明内容

本发明旨在提供一种工艺合理、处理效率高、处理成本低、降本环保的一种化学母液废水多效蒸发处理的方法,以克服已有技术的不足,满足化工工业日益发展的需要。

本发明实现其目的的技术构想:一是采用由多个蒸发器依次排列串联所构成的多效蒸发处理设备,对所述废水实施渐进式连续蒸发处理;二是将所述废水由所述蒸发器系列上游端最后一个蒸发器的上部引入,而将用来加热的蒸汽加热装置,设在所述蒸发器下游端最后一个所述蒸发器内,而令所述废水与加热用生蒸汽和所述废水蒸发生成的二次蒸汽相向而行,从而构成多效逆流蒸发;三是在所述蒸发器内设置具备汽提和分馏效用的部件(而所述废水流向下游端最后一个蒸发器,可以以内管式热交换器替代所述具备汽提和分馏效用的部件,所述废水沿内管式热交换器的内管壁流动,生蒸汽则在内管式热交换器内壁外对所述废水液膜加热),令所述废水与所述具备汽提和分馏效用的部件充分进行接触,使其在进行蒸发水的同时,实施汽提和分馏形式的蒸发处理;四是对各效蒸发器的冷凝液分别进行分级,并用其与工艺投料液的套用,实现节料环保,从而实现本发明的目的。

基于以上技术构想,本发明实现其目的的主旨技术方案是:

一种化学母液废水多效蒸发处理的方法,以含有少量残余化学组分的化学母液废水为被处理对象,以由蒸汽为加热源的蒸发器为处理设备,其创新点在于,它的处理策略是:

a、所述蒸发器至少有2个,且至少一个蒸发器具备汽提分馏效用部件;所述至少2个所述蒸发器,由低温端至高温端依次排列串联连接,由此构成多效蒸发处理系列设备;而其由生蒸汽加热的加热装置设在高温端最后一个所述蒸发器内;

b、所述被处理对象化学母液废水,自低温端的首个所述蒸发器进入,且沿着所述排列串联的蒸发器系列向高温端流动转移,而与起始加热用的生蒸汽和由被处理对象化学母液废水蒸发生成的二次蒸汽相向而行,从而构成多效逆流蒸发处理,实现被处理对象化学母液废水,在汽提分馏分离的流向下的多效蒸发;

c、所述被处理对象化学母液废水,在与所述蒸汽相向运动的过程中,与所述具备汽提分馏效用的部件充分接触进行化学组分的气液相接触交换,使其在蒸发水过程的同时,对其中所含的化学组分进行渐进式汽提和分馏形式的分离,通过各效蒸发分别得到富集化学组分的分凝液;

d、所述通过汽提分馏分离出来的分凝液,分别导入专用的储槽内,在其通过处理后或直接分别与相应的工艺用化学投料液实施套用,从而实现降本增效、节能环保;

而所述被处理对象化学母液废水,从位于蒸发器系列所述废水上游端首个蒸发器的上部进入,通过具备汽提分馏效用部件流下,在间壁蒸汽加热下所述化学母液废水蒸发生成的二次蒸汽向上流动,由此产生气液相对流交换作用;在所述废水与下游蒸发器所产生的二次蒸汽两者存在温差的条件下,使得由所述废水流向下游蒸发器所产生的二次蒸汽中的重组分冷凝分馏并溶入所述废水中;而所述废水与二次蒸汽的充分接触所产生的汽提效应,又使得所述废水中的轻组分扩散转移到二次蒸汽中,最终随着二次蒸汽冷凝成冷凝液;如此各效蒸发器循序持续进行,直至完成所述废水的多效蒸发处理,而所述冷凝液为工艺投料用化学原料液的套用提供前提。

本发明以上所述的汽提,也称之为解析。是指所述蒸汽与所述温热废水通过汽液相的交换,使存在于所述废水中的某些化学组分和自生液体产生分解,分解出来的物质析出到蒸汽相中的物理过程。

而存在于二次蒸汽中的某些高沸点化学组分,在蒸汽通过热交换而温度降低后,又会部分冷凝而溶于所述废水中。这个物理过程谓之为分馏。

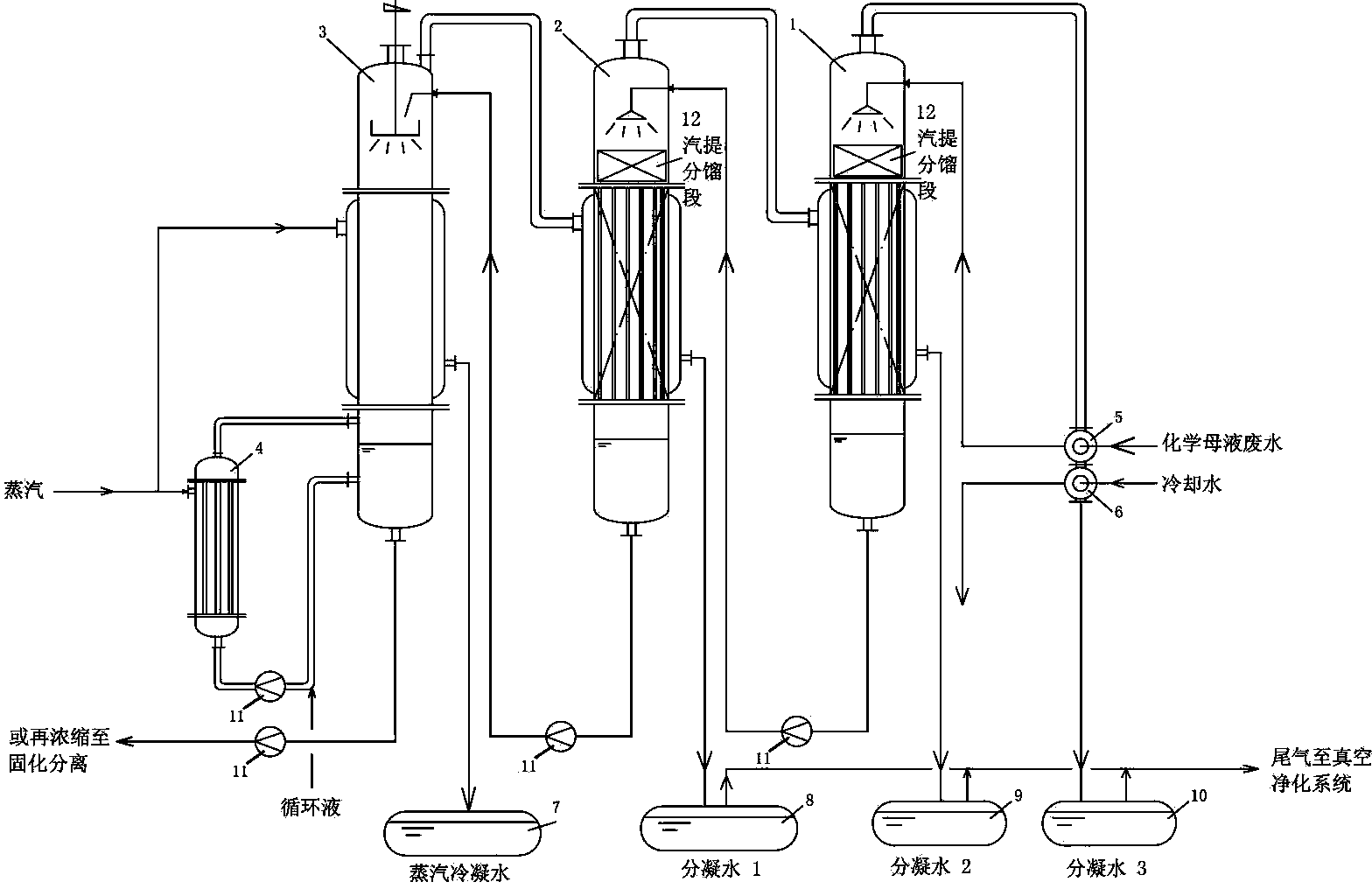

本发明上述技术方案,具体体现在其附图1中。

通过参读附图,并结合本发明的技术构想可以知晓,本发明实现了其所要实现的目的。

由以上所给出的技术方案可以明了,本发明的蒸发器具有良好的汽提(或称解析)、分馏效能。它将单一的蒸发改进为汽提分馏蒸发;而将其多效蒸发改进为多效汽提分馏蒸发。本发明通过反复试验和对比分析,所主张的多效蒸发是2~8效。由于2~4效蒸发在设备成本和能耗上比较经济,本发明进一步主张的多效蒸发是2~4效蒸发。尤其是由于3效蒸发的投资不多,能耗更省(约为其它蒸发能耗的40%),而本发明更进一步优选的是3效蒸发。实验证明,这种3效蒸发特别适合医化产品母液废水的处理。

而本发明在对所述废水实施蒸发水过程的同时,对轻沸化学组分进行汽提和分馏形式的分离,它区别于已有技术的一般多效蒸发增加了汽提(解析)分馏分离功能,而所谓汽提分馏是,所述废水所产生的二次蒸汽和液体中的轻组分,仍进行传质和传热交换,液相中的轻组分走向气相中,气相中的重组分走向液相中,且在汽提分馏过程中,所述废水(较冷态)向下流,热气体(蒸汽)向上流。在此条件下,增加具备加大汽提分馏功能的部件,使汽液相由于两者接触面积的提升,而有效提高汽提分馏效能。本发明通过反复多次试验所遴选的所述部件(或称化工填料)是包括拉西环、鲍尔环、西塔环和球环在内的化工填料,或者是包括筛板、浮网板和泡罩板在内的化工塔板,或者是湿壁塔的塔管。本发明优选的是湿壁塔的塔管。

有鉴于本发明所要蒸发处理的对象废水的浓度高、组分复杂、腐蚀性强,为了防止产生蒸发器与所述废水化学反应生成物对所述废水的二次污染,和有效提高其使用年限,本发明所主张的所述蒸发器是防腐蚀蒸发器,而所述防腐蚀蒸发器的结构形式,是耐腐蚀金属体或衬耐腐蚀金属体,或玻璃体或衬或搪玻璃体,或石墨体或衬石墨体,或碳化硅体或衬或烧结碳化硅体,或耐腐蚀橡塑体或衬耐腐蚀橡塑体。本发明积极推荐的是石墨体或衬石墨体。且所述石墨体是由碳纤维网或碳纳米管丝网增强的石墨体。

而所述衬耐腐蚀金属体,衬或搪玻璃体、衬石墨体,衬或烧结碳化硅体、衬耐腐蚀橡塑体,均为外壳是金属体的内衬所述防腐蚀材料制件体的复合体。

其中,本发明所积极主张的是,耐腐蚀蒸发器是夹套加热和受热双向均采用增强石墨材料制备的全石墨蒸发器。

本发明在其蒸发处理过程中,根据所述废水中内含不同沸点组分(即轻沸组分和重沸组分,或称轻组分和重组分)蒸发处理的实际情况要求,自所述废水流向的上游之下游依次排列的各个蒸发器内的温度,按所述废水的流向由低至高分别进行布置控制,同时为了增强汽提分馏效用,所述蒸发器内的内压,按所述废水的流向,由低至高分别进行布置控制。本发明主张所述蒸发器内有一定的内压;而所述蒸发器内温度在35~175℃区间范围内,且各蒸发器内的温度自所述废水进水端首个蒸发器,至所述废水流向下游最后一个蒸发器逐个增高;而其内压在-0.10~+0.8Mpa区间范围内,且各蒸发器内的内压自所述废水进水端首个蒸发器,至所述废水流向下游最后一个蒸发器逐个上升;且各蒸发器之间废水流转是由液泵向所述废液的下游强制输送运行的;且各蒸发器内部的废水是靠自然流动传热的,当蒸发废水过程中析出一定固体之后,各蒸发器采用液泵大流量循环输送废水进行强制传热更为合适。

当然,本发明的汽提蒸馏蒸发处理过程也可以顺流布置,即废水流向和蒸汽流向一致,当蒸发器内具有足够的负压时,所述废水会不需液泵自行流动运行。这种布置分离效率降低,但成本略低,应也属于本发明主张范围。

出于不改变所述化学母液废水组分,以便令冷凝液为工艺投料液的套用提供前提的考虑,本发明主张,所述化学母液废水处理前,是不加药剂中和处理的,以不破坏化学母液的化学组分。除非药剂处理不破坏化学组成,或者加入药剂会有利于物质分离(如转变某种有机盐为可挥发分离的胺或酸)。

为了实现降耗节能和环境保护,本发明还主张,所述各效分凝的冷凝液,根据其成分组成进行分级,全部或部分套用到化学反应来源工艺中,作为原料投料水和/或原料成分补充和/或工业用水,以实现“三废”对环境的零排放。

上述技术方案得以全面实施后,本发明所具有的方法科学合理,处理成本低,处理效率高,所处理下来的冷凝液可以回用,基本无三废排放等特点,是显而易见的。