申请日2014.08.12

公开(公告)日2016.04.13

IPC分类号C02F9/14

摘要

本发明创造提供一种利用污水厂混合污泥水解发酵强化脱氮除磷的方法,将一部分活性污泥回流到初沉池,并与初沉污泥混合沉淀浓缩,沉淀浓缩后的混合污泥进入水解池,水解池可以由一个单独的反应器也可以由两个串联的反应器组成,混合污泥在水解池内经过水解发酵产生易降解有机物(rbCOD)或挥发性脂肪酸(VFAs),完成上述过程后,富含VFA的水解混合液或者上清液被引入生物池的厌氧池或者缺氧池,实现强化脱氮除磷的目的。本技术能有效改善进水碳源不足、可强化生物除磷脱氮功能,降低或取消外部商业碳源的投加。既适用于污水厂新建,也适合现有污水厂的升级提标改造。

权利要求书

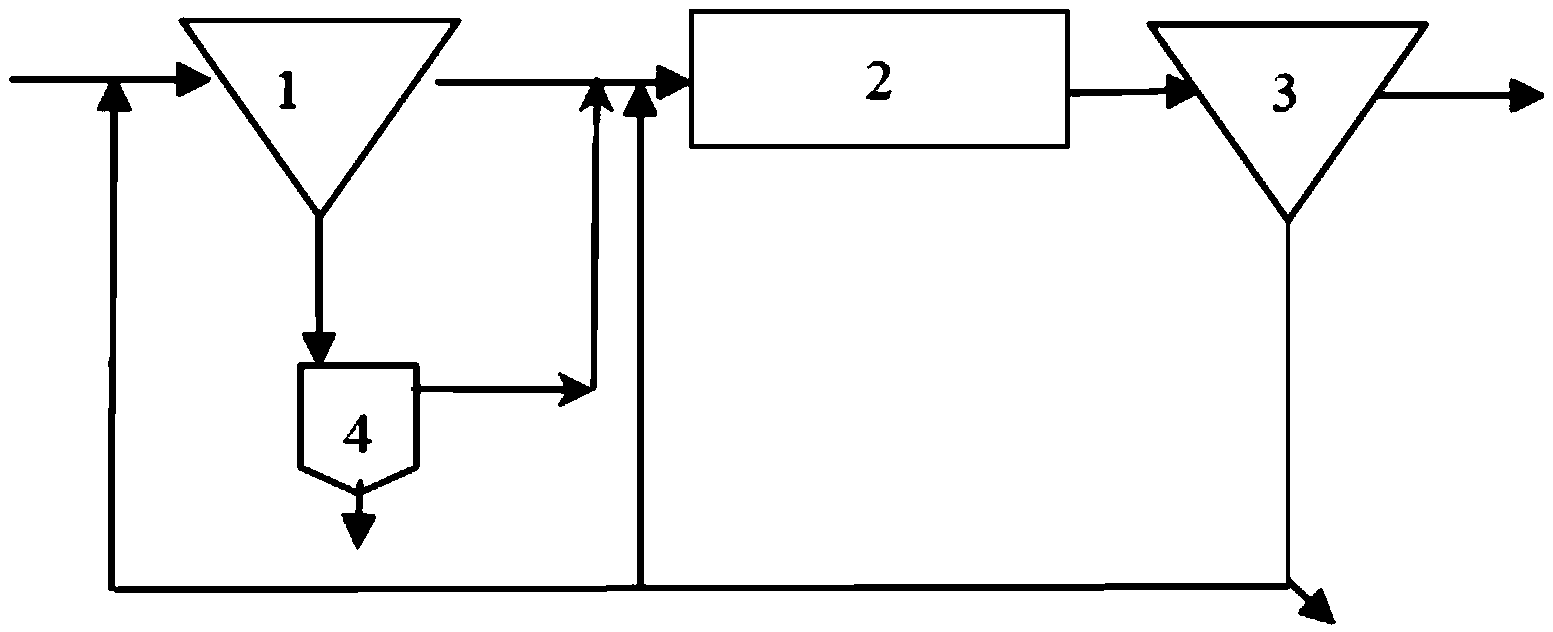

1.一种利用污水厂混合污泥水解发酵强化脱氮除磷的方法,主流程包含初沉池、生物池、二沉池处理单元,其特征在于:还设置了一个侧流混合污泥水解发酵池;污水顺次经过初沉池、生物池、二沉池处理后,再将二沉池回流来的大部分活性污泥回流到生物池始端,其余小部分污泥回流到初沉池进水端,这部分活性污泥将吸附进水中一部分有机物,并在初沉池进行沉淀分离,沉淀浓缩后的混合污泥一部分进入侧流混合污泥水解发酵池进行水解发酵。

2.根据权利要求1所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:所述侧流混合污泥水解发酵池由单个或者两个串联反应池组合而成,单个反应池即为水解池,两个串联的反应池分别为水解池和发酵池。

3.根据权利要求1所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:污泥总的回流比是(40%~100%)Q,其中回流到生物池的比例是(30%~99%)Q,回流到初沉池进水端的比例是(1%~10%)Q。

4.根据权利要求1所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:从初沉池至水解发酵池的混合污泥平均进泥流量为(1.5%~10.0%)Q。

5.根据权利要求2所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:生物池的MLSS浓度为2500-4500mg/L,进水解池混合污泥浓度为8000-30000mg/L,即0.8%~3%;水解池运行平均污泥浓度为10000-25000mg/L,即1.0%~2.5%;对于双级水解系统,从浓缩池至水解池回流污泥浓度为10000-35000mg/L,即1.0%~3.5%。

6.根据权利要求1所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:水解发酵池总的污泥龄SRT是2~8d;静态沉淀时水解池泥位SBH为0.4~1.2m,水解发酵池的氧化还原电位ORP的运行范围为-300~+100mv。

7.根据权利要求1所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:混合污泥水解产率为0.05~0.22gVFAs/gVSS,0.10~0.45gSCOD/gVSS。

8.根据权利要求2所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:所述水解池设置混合搅拌器,搅拌的功率密度5-25kw/m3池容。

9.根据权利要求2所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:所述水解池设置pH、DO/ORP、MLSS计、H2S、泥位计、挥发性有机酸测定仪在线仪表控制污泥水解过程。

10.权利要求1所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法应用于低C/N比市政污水的强化脱氮除磷,或污水厂新建,或现有污水厂的升级提标改造中。

11.根据权利要求6所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:最佳泥龄为3-6d。

12.根据权利要求6所述的利用污水厂混合污泥水解发酵强化脱氮除磷的方法,其特征在于:最佳泥位为0.5-1.0m。

说明书

一种利用污水厂混合污泥水解发酵强化脱氮除磷的方法

技术领域

本发明涉及一种污水处理方法,特别是涉及一种将污水处理过程中产生的初沉污泥和活性污泥进行混合水解发酵,产生易降解有机物(rbCOD)和挥发性脂肪酸(VFAs),补充进水VFAs不足进而提高污水厂脱氮除磷效果、降低对外部碳源需求、降低曝气能耗、减少“碳足迹”的方法。

背景技术

目前,我国水环境问题日益突出、节能减排压力也日益增大,除了大规模建设污水处理系统之外,已经建成或正在运营的污水处理厂也面临日益严格的出水水质要求,尤其是对N、P排放的严格要求。但受多方面因素影响,进水中碳源不足是我国很多地区污水厂面临的共性问题,碳源不足会直接降低污水厂脱氮除磷效果。这是因为生物脱氮除磷过程都需要污水中有充足的溶解性易生物降解有机物(rbCOD),尤其是低分子量的挥发性脂肪酸(VFAs),根据生化计量学,去除进水中1mg/L的P需要进水提供10-20mg/L的VFAs,而我们国家很多污水厂进水VFAs甚至不足10mg/L;为了强化反硝化脱氮,进水BOD5/TKN要求≥3。为了应对碳源不足的情况,满足出水N、P的要求,工程设计及运营中的通常解决办法是补充外加有机碳源(如甲醇,乙酸钠、乙酸等)实现强化生物脱氮除磷;对于强化除磷还可以采用投加化学药剂实现化学除磷。显然,上述外加碳源或者药剂方式无疑会大大提高了污水厂的运行成本,同时也增加了污泥产量,在中国大多数地区难于持续应用,也与可持续发展,降低“碳足迹”的理念是不符的。

实际上,污水厂在面临进水碳源不足的同时,却被排放的剩余污泥所困扰,污泥处理及处置还会产生额外的处理费用,并容易产生二次污染问题。实际上,污泥本身就是一个可资利用的“资源”,已有的技术可以采用污泥厌氧消化产生沼气,或者污泥堆肥等。实际上,从能源角度出发,污水厂产生的初沉污泥和活性污泥本身就蕴藏了巨大的“内碳源”,然而现有的技术往往不能充分利用,不能发挥其潜在的能源价值,反而作为一种废物被抛弃掩埋掉。

现有的技术已经开始关注利用污泥水解发酵补充碳源,国内外进行了一些研究,也开发了一些工艺,国内外有一些工程运行实例,但是多采用单纯的初沉污泥进行纯厌氧发酵,实践表明,初沉污泥发酵虽可以产生较高浓度的rbCOD、VFAs,但是初沉污泥总体数量有限,不能为生化过程提供足够数量的rbCOD和VFAS;因此,人们开始关注活 性污泥的水解,活性污泥水解理论及技术近几年也逐步得到了关注和研究。对于污泥水解,主要研究各种工艺运行条件,如污泥龄、污泥浓度、pH值等对活性污泥水解产率的影响。

实际上,两种不同来源、不同特性的污泥水解产率、运行条件存在较大的差异。对于特定的污水厂,每日产生的初沉污泥数量受进水水质影响波动较大且数量不足,虽然初沉污泥含有更高浓度的易于发酵的有机物,但是初沉污泥缺乏足够数量的具有生物活性的具有水解发酵功能的混合菌群,因此单纯的初沉污泥水解过程速率较低;相反,污水厂保有的活性污泥数量却要远远高于初沉污泥,关键的是活性污泥含有丰富的好氧、缺氧及兼性细菌,可以为污泥水解过程直接提供混合菌群的微生物接种,不足之处是活性污泥含有的颗粒性易降解有机物浓度要低于初沉污泥,因此单纯的活性污泥水解产物中rbCOD浓度往往低于初沉污泥水解。但是时至今日,将两种污泥进行混合发酵的工艺技术尚未得到工程化开发和应用。

发明内容

本发明的目的是通过将污水厂产生的富含碳源的初沉污泥和活性污泥进行资源化利用,基于两种污泥的各自优势,进行混合水解、发酵,相比各自单独水解可以显著提高污泥的水解产率、及效率及VFA总量,混合污泥水解可以显著改善进水碳源结构及总量不足问题,进而提高污水厂脱氮除磷效果、降低对外部商业碳源需求并减少“碳足迹”。

本发明的技术方案概述如下:

一种利用污水厂混合污泥水解发酵强化脱氮除磷的方法,主流程包含传统活性污泥处理工艺中的格栅、沉砂池、初沉池、生物池、二沉池、污泥回流及污泥排放处理单元。与传统的活性污泥处理工艺不同的是,也就是本发明的改进是在传统处理流程之外,设置了一个侧流混合污泥水解发酵池,用于对初沉污泥和活性污泥进行混合水解发酵。

具体步骤是使污水顺次经过格栅、初沉池、生物池、二沉池处理后,再将二沉池回流来的大部分活性污泥回流到生物池始端,其余小部分污泥回流到初沉池进水端,这部分活性污泥将吸附进水中一部分有机物,并在初沉池进行沉淀分离,沉淀浓缩后的混合污泥一部分进入侧流混合污泥水解发酵池进行水解发酵。

上述侧流混合污泥水解发酵池由单个或者两个串联反应池组合而成,混合污泥在水解发酵池内经过一定周期水解发酵,产生易降解有机物(rbCOD)或挥发性脂肪酸(VFAs),其中VFAs主要由乙酸、丙酸、丁酸等混合酸组成,这些混合有机酸要比单 一的有机酸更有利于聚磷菌反硝化菌等微生物吸收。完成上述过程后,水解发酵混合液或者上清液被引入生物池的厌氧池或者缺氧池,实现强化脱氮除磷的目的,浓缩的混合污泥选择回流到水解池或者作为剩余污泥排掉。

上述侧流混合污泥水解发酵池可以采用下述两种形式中的一种:

方式一:采用单级反应池形式,反应池(即水解池)内设置搅拌器,搅拌器是倒伞型大叶轮搅拌器或桨叶型搅拌器一种。水解池运行过程包括预混合、进泥、混合、沉淀、排放上清液过程,运行模式采用序批式模式周期运行,每2-4h为一周期;池内设置污泥浓度计,泥位计;

方式二:水解发酵池采用双级反应池串联形式,即“连续流完全混合式水解池-静态浓缩池”串联,第一级反应池(水解池)设置液下搅拌器,搅拌器连续运行,池底安装曝气头或者穿孔曝气管;第二级反应池(浓缩池)为重力沉淀浓缩池形式,可设置重力式污泥浓缩机,浓缩后的污泥可以经过回流泵回流至第一级反应池进行循环水解发酵;也可以排到后续污泥处理工序;而水解过程产生的上清液则回流至生物池首端。

需要补充说明的是,方式一采用一个单独的反应器实现了污泥水解、沉淀、上清液分离过程,采用间歇模式运行,反应过程对自控要求较高;方式二采用两个反应器串联运行,分别完成水解及沉淀分离过程,可以连续流运行,因而过程易于控制。方式二水解效率及产率更高。

上述系统的具体设计如下:

污泥总的回流比是(40%~100%)Q(Q为污水厂进水量),其中回流到生物池的比例是(30%~99%)Q,回流到初沉池进水端的比例是(1%~10%)Q;

从初沉池至水解发酵池的混合污泥平均进泥流量为(1.5%~10.0%)Q(Q为污水厂进水量,下同),最佳进泥量为(2.0%-8.0%)Q;

进水解池混合污泥浓度TS为0.8%~3%(浓度质量表示为8.0~30.0g/L,下同);水解池运行平均污泥浓度为1.0%~2.5%(10~25.0g/L);对于双级水解系统,从浓缩池至水解池回流污泥浓度为1.0%~3.5%(10-35g/L);

水解池的污泥混合液pH为4.5~6.5;

浓缩池运行污泥固体负荷率50~120kg/(m2.d);

初沉污泥和部分回流污泥一起进入水解发酵池,在水解发酵池总的污泥龄SRT是2~8d,最佳的SRT是3-6d,水解池静态沉淀时泥位SBH为0.4~1.2m,最佳泥位0.5-1.0m, 依此作为优化控制水解过程及剩余污泥排放量的工艺控制参数;

混合污泥水解产率在0.05~0.22gVFAs/gVSS(产物以挥发性脂肪酸表示,VFAs),0.10~0.45gSCOD/gVSS(产物以溶解性COD表示,SCOD);水解产物以乙酸、丙酸、丁酸混合酸为主;

水解发酵池运行是通过“曝气/搅拌”控制混合液处于“微氧/缺氧/厌氧”交替、或“缺氧/厌氧”交替环境、或厌氧环境,并控制氧化还原电位ORP的运行范围为-300~+100mv;

水解池设置混合搅拌器,搅拌的功率密度5-25kw/m3池容。

水解发酵池可以采用连续进水或间歇进水中一种方式;

设置运行安全控制设备,设置撇渣管等浮渣控制设施;

为提高水解产物的洗出效率、防止堵塞淤积,水解池到浓缩池的进泥管(渠)设计混合稀释管,稀释水可以采用污水厂总出水;

池内安装污泥浓度计、泥位计、硫化氢、pH浓度计等在线仪表控制污泥水解过程;

为防止恶臭污染,水解池应该封闭或者加盖,并设置通风或抽风管路至除臭设备。

本发明的方法应用于低C/N比市政污水的强化脱氮除磷,通过混合污泥水解补充进水碳源不足,不但适用于污水厂新建,也应用于现有污水厂的升级提标改造。

本发明的有益效果是:

本发明能通过对污水厂处理过程自身产生的初沉污泥和活性污泥,进行混合厌氧水解以产生可快速降解有机物rbCOD、VFA,在污泥龄SRT=2-8d的情况下,混合污泥水解产率在0.05~0.22gVFAs/gVSS,0.10~0.45gSCOD/gVSS,折合到进水流量可以为进水补充5-40mg/L的VFAs,有效补充进水VFAs不足并改善碳源结构,除此外,本发明的有益效果还具体表现在以下几方面:

1)有效补充进水碳源不足,改善进水碳源结构、尤其是水解产物的VFAs复合组份更有利于聚磷菌、反硝化菌的快速吸收,提高了对N、P的去除能力;

2)由于本发明采用两种污泥混合水解,相比单一的初沉污泥或活性污泥水解,混合水解发挥两种污泥各自特性,提高了水解产率、效率及水解产物VFAs总量;

3)由于通过污泥水解发掘了污水厂“内碳源”,因此采用污泥水解技术后可以显著降低甚至取消商业碳源的投加;或者化学除磷药剂的投加;

4)还能降低污泥产率,也降低了污水厂污泥产量,减少了污泥处理、处置的成本;

5)由于初沉污泥被截留水解,因此进入好氧段的有污染负荷降低,这样会降低污水厂的曝气能耗,降低污水厂“碳足迹”;

6)由于采用了一部分活性污泥与原污水混合后一起回流到初沉池,因此活性污泥可以有效吸附污水中溶解性的恶臭气体及各种性质的胶态及易腐化的有机污染物,可显著降低污水处理过程恶臭污染。

对于低C/N比市政污水的强化脱氮除磷,本发明所产生的效果显著优于现有单独的初沉污泥或活性污泥水解技术;

本发明不但适用于污水厂新建,也适合现有污水厂的升级提标改造,本发明高效、低耗、投资低廉,是绿色可持续的低碳技术。