申请日2014.09.18

公开(公告)日2015.01.21

IPC分类号C02F9/08

摘要

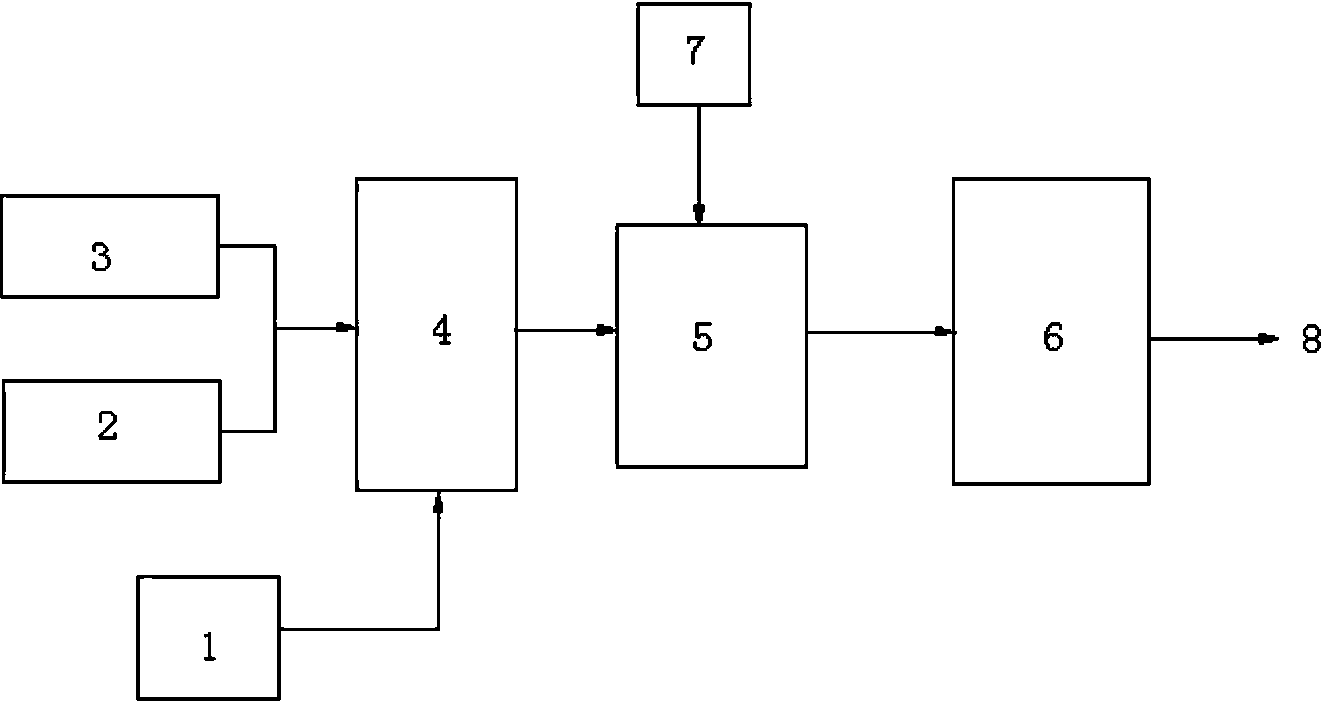

本发明为一种微波强化铁炭联合微波催化氧化处理含油废水排放的方法,特征在于包括步骤:1)利用预处理工艺,对活性炭与铁屑进行预处理。2)利用微波催化强化铁炭微电解反应对含油废水进行处理。3)经微波强化铁炭后的含油废水进入加药分离系统。4)经过加药分离系统的废水进入微波催化氧化工艺。5)处理出水达标排放。该工艺是在原有传统“微波强化铁炭预处理+絮凝加药”处理方法的后端采用微波催化氧化工艺处理含油废水,通过两级微波进一步催化氧化,提高了微波利用效率,保证了出水的稳定性,使整个工艺的出水水质稳定长期满足达标排放的要求。

权利要求书

1.一种微波强化铁炭联合微波催化氧化处理含油废水排放的方法,其特征在于:包括 以下操作步骤:

1)铁炭的预处理:采用柱状活性炭与四氧化三铁为铁炭复合填料进行微波强化反 应,并利用预处理工艺,分别对活性炭与四氧化三铁进行处理;微波输出功率300~500W; 反应时间5~15分钟;

2)微波强化铁炭处理:利用微波催化强化铁炭微电解反应对含油废水进行处理; 含油废水首先进入微波强化铁炭反应混合装置,废水停留在铁炭填料层,在微波能的辐 射条件下进行充分反应,铁炭中铁占质量比为60%~90%,投加量为废水质量的20%~ 30%,pH 2~5,微波输出功率300~500W,反应时间5~15分钟;

3)加药分离系统处理:

微波强化铁炭处理后的废水进入加药分离系统,进行加药混合沉淀、分离处理,该 过程投加含铝和或铁复合型絮凝剂及高分子絮凝剂,药剂投加量为废水质量的百分重量 比,分别为含铝和或铁复合型絮凝剂0.1%~3%、高分子絮凝剂0.001%~0.05%,控制 pH 6~9,停留时间25~60分钟;

4)微波催化氧化处理:经过絮凝加药混凝后分离沉淀出水进入微波催化氧化处理 工艺,在废水流经反应区设置的铁和锰催化剂填料时,通过氧化剂协同微波能进行充分 反应处理,反应处理系统铁和锰催化剂投加量为废水处理量的0.5~1%,废水pH 2~3, 氧化剂投加量为废水COD的5~15%重量比,微波反应功率100~300W,反应时间0.5~ 2.5分钟。

2.根据权利要求1所述的方法,其特征在于,所述的含铝和或铁复合型絮凝剂投加量 为0.8%~1.5%、高分子絮凝剂投加量为0.005%~0.02%,pH 6~9,停留时间35~50分 钟。

3.根据权利要求1所述的方法,其特征在于,步骤1)所述预处理柱状活性炭的条件 为,先用自来水冲洗4小时以上,再用相关含油废水浸泡30min后再使用;所述预处理 四氧化三铁条件为,依次使用工业碱、稀盐酸洗涤去除表面的氧化物,然后用自来水洗 净、烘干、密封,再使用。

4.根据权利要求1所述的方法,其特征在于,步骤3)所述的含铝和或铁复合型絮凝 剂为聚合硫酸铝和或聚合硫酸铁,高分子絮凝剂成分为阴离子聚丙烯酰胺;步骤4)所 述的催化剂为以活性氧化铝为载体的铁和锰催化剂,氧化剂为双氧水氧化剂。

5.根据权利要求1所述的方法,其特征在于,步骤2)所述经微波强化铁炭处理后的 含油废水COD600~900mg/L,油含量20~50mg/L,pH 6~9;步骤3)所述经加药分离 沉淀后的含油废水COD50~80mg/L,油含量5~15mg/L,pH 6~9;步骤4)所述经微 波催化氧化废水的COD40~60mg/L,油含量0.5~5mg/L,pH6~9。

说明书

一种微波强化铁炭联合微波氧化处理含油废水的方法

技术领域

本发明涉及工业水处理技术,具体为一种微波强化铁炭联合微波氧化处理含 油废水的方法,处理出水达到排放标准。

背景技术:

传统“隔油-过滤”或“隔油-浮选(或旋流除油)-过滤”工艺对去除废水中 的油和悬浮物有一定的去除效果,但对于废水中溶解性油产生的COD去除效果并 不明显,无法满足国家含油废水的达标排放标准。

近年来由于微波的热效应和其诱导催化作用可加快化学反应速率、缩短反应 时间以及无污染性、设备简单、占地面积小的优点,很多学者将微波技术应用到 了含油废水处理中并取得了好的效果。

本发明的一种含油废水组合处理方法是在原有传统“微波强化铁炭预处理+ 絮凝加药”处理方法的后端采用微波催化氧化工艺处理含油废水,通过两级微波 进一步催化氧化,提高了微波利用效率,保证了出水的稳定性,使整个工艺的出 水水质稳定长期满足达标排放的要求。

发明内容:

本发明为一种含油废水组合处理方法。该工艺是在原有传统“微波强化铁炭 预处理+絮凝加药”处理方法的后端又复合采用了微波催化氧化工艺。

本发明为一种微波强化铁炭联合微波催化氧化处理含油废水排放的方法,其 特征在于:包括以下操作步骤:

1)铁炭的预处理:采用柱状活性炭与四氧化三铁为铁炭复合填料进行微波 强化反应,并利用预处理工艺,分别对活性炭与四氧化三铁进行处理;微波输出 功率300~500W;反应时间5~15分钟;

2)微波强化铁炭处理:利用微波催化强化铁炭微电解反应对含油废水进行 处理;含油废水首先进入微波强化铁炭反应混合装置,废水停留在铁炭填料层, 在微波能的辐射条件下进行充分反应,铁炭中铁占质量比为60%~90%,投加量 为废水质量的20%~30%,pH 2~5,微波输出功率300~500W,反应时间5~15 分钟;

3)加药分离系统处理:

微波强化铁炭处理后的废水进入加药分离系统,进行加药混合沉淀、分离处 理,该过程投加含铝和或铁复合型絮凝剂及高分子絮凝剂,药剂投加量为废水质 量的百分重量比,分别为含铝和或铁复合型絮凝剂0.1%~3%、高分子絮凝剂 0.001%~0.05%,控制pH 6~9,停留时间25~60分钟;

4)微波催化氧化处理:经过絮凝加药混凝后分离沉淀出水进入微波催化氧 化处理工艺,在废水流经反应区设置的铁和锰催化剂填料时,通过氧化剂协同微 波能进行充分反应处理,反应处理系统铁和锰催化剂投加量为废水处理量的 0.5~1%,废水pH 2~3,氧化剂投加量为废水COD的5~15%重量比,微波反应 功率100~300W,反应时间0.5~2.5分钟。

根据本发明所述的方法,其特征在于,所述的含铝和或铁复合型絮凝剂投加 量为0.8%~1.5%、高分子絮凝剂投加量为0.005%~0.02%,pH 6~9,停留时间 35~50分钟。

根据本发明所述的方法,其特征在于,步骤1)所述预处理柱状活性炭的条 件为,先用自来水冲洗4小时以上,再用相关含油废水浸泡30min后再使用;所 述预处理四氧化三铁条件为,依次使用工业碱、稀盐酸洗涤去除表面的氧化物, 然后用自来水洗净、烘干、密封,再使用。

根据本发明所述的方法,其特征在于,步骤3)所述的含铝和或铁复合型絮 凝剂为聚合硫酸铝和或聚合硫酸铁,高分子絮凝剂成分为阴离子聚丙烯酰胺。步 骤4)所述的催化剂为以活性氧化铝为载体的铁和锰催化剂,氧化剂为双氧水氧 化剂。

根据本发明所述的方法,其特征在于,步骤2)所述经微波强化铁炭处理后 的含油废水COD600~900mg/L,油含量20~50mg/L,pH 6~9;步骤3)所述经 加药分离沉淀后的含油废水COD50~80mg/L,油含量5~15mg/L,pH 6~9;步 骤4)所述经微波催化氧化废水的COD40~60mg/L,油含量0.5~5mg/L,pH6~ 9。

本发明具有以下优点:

(1)对铁炭进行预处理,利用微波强化经过预处理的铁炭,不仅增强了微波的 吸附废水中有机污染物的能力,还提高了处理效率,降低了微波处理运行成本。

(2)两级微波中端的加药分离沉淀步骤,使得微波强化铁炭处理出水中含有的 有机污染物及悬浮物等得以去除,强化了加药、沉淀过程的工艺效果,并相对于 单纯微波强化铁炭工艺节省了成本,而且减轻了后续深度处理的负荷,保证了稳 定的出水水质。

(3)微波催化氧化过程中使用的氧化剂为双氧水,比常用氧化剂具有较高的电 极电势,且电子亲和力较高,在微波能辐射条件下,加快双氧水分解速率,同时 提高了废水中难降解污染物及油类的分解速度。

(4)针对含油废水研究选择了有针对性的微波处理催化剂以活性氧化铝为载体 的铁和锰催化剂,提高了后续微波催化氧化深度处理工艺的微波利用率,微波辐 射处理成本远远低于不添加微波催化剂,而且催化剂可以反复使用,大大增强了 整体工艺的处理效率,并节约了成本。

(5)本发明联合两级微波处理工艺,利用微波“偶极子转动理论”,即外加微 波场的作用是它可使极性分子发生高频率的振荡运动,从而消耗能量而发热,直 接或者间接的氧化降解废水中的污染物。

本发明的工艺在降低成本、缩短反应时间的同时,保证了含油废水稳定满足 排放要求的出水水质。