申请日2014.09.18

公开(公告)日2015.01.21

IPC分类号E03F5/02; E02D29/12

摘要

本发明公开了一种固废处理场渗滤液导排管与穿坝管连接处的安装检修井,包括安装检修井本体和延伸至其中的渗滤液导排管与穿坝管,渗滤液导排管、穿坝管均穿过安装检修井本体的支承井壁并延伸到其中空腔体中,且渗滤液导排管的出液口与穿坝管的进液口在中空腔体中对接。本发明的施工方法包括:先在靠近穿坝管和渗滤液导排管的连接处开挖一基坑,铺设库底防渗膜层、粘土层和混凝土井底板;然后砖砌支承井壁;再采用两道单轨焊接法对穿坝管进行焊接;再采用柔性连接膜包裹覆盖穿坝管的热熔焊接接口和渗滤液导排管的出液口,柔性连接膜预留一段柔性褶皱长度,完成施工。本发明可保证渗滤液导排管与穿坝管工作稳定性,且便于后期进行施工和检修。

权利要求书

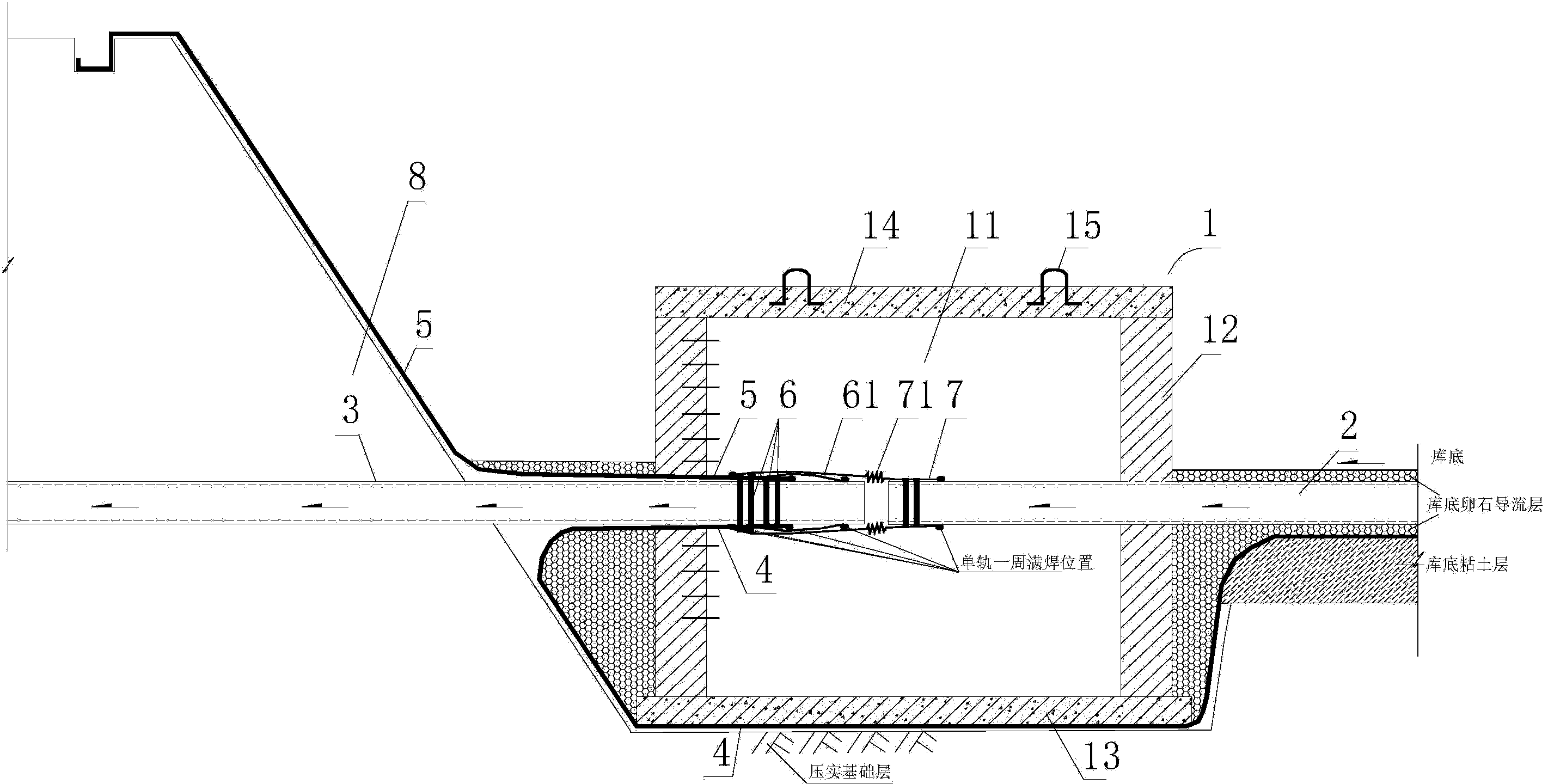

1.一种固废处理场渗滤液导排管与穿坝管连接处的安装检修井,其特征在于:所述安装 检修井包括安装检修井本体(1)和延伸至安装检修井本体(1)中的渗滤液导排管(2)与穿 坝管(3),所述安装检修井本体(1)为中空式结构,所述固废处理场的渗滤液导排管(2) 的出液口穿过安装检修井本体(1)的支承井壁(12)并延伸到安装检修井本体(1)的中空 腔体(11)中,所述固废处理场的穿坝管(3)的进液口穿过所述安装检修井本体(1)的支 承井壁(12)并延伸到安装检修井本体(1)的中空腔体(11)中,且所述渗滤液导排管(2) 的出液口与穿坝管(3)的进液口在中空腔体(11)中对接。

2.根据权利要求1所述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井,其特 征在于:所述渗滤液导排管(2)是从支承井壁(12)一侧的中部区域开设的通孔穿插进入所 述中空腔体(11)中,所述穿坝管(3)是从支承井壁(12)另一相对侧的中部区域开设的通 孔穿插进入所述中空腔体(11)中。

3.根据权利要求1所述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井,其特 征在于:所述安装检修井本体(1)的井底设有钢筋网片增强的混凝土井底板(13),所述安 装检修井本体(1)的顶部设有钢筋网片增强的混凝土井盖板(14),所述混凝土井底板(13) 位于固废处理场库底防渗膜层(4)上方,所述混凝土井盖板(14)由支承井壁(12)支撑。

4.根据权利要求1、2或3所述的固废处理场渗滤液导排管与穿坝管连接处的安装检修 井,其特征在于:所述穿坝管(3)的上方包覆有从安装检修井本体(1)外部延伸进入中空 腔体(11)中的固废处理场边坡防渗膜层(5);所述穿坝管(3)的下方包覆有从安装检修井 本体(1)外部延伸进入中空腔体(11)中的固废处理场库底防渗膜层(4);且固废处理场边 坡防渗膜层(5)、固废处理场库底防渗膜层(4)和穿坝管(3)均是从支承井壁(12)上开 设的同一通孔延伸进入中空腔体(11)中。

5.根据权利要求4所述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井,其特 征在于:延伸进入中空腔体(11)中的所述固废处理场边坡防渗膜层(5)和固废处理场库底 防渗膜层(4)均热熔焊接在所述穿坝管(3)的外围,且前述热熔焊接所在区域还通过至少 一道的不锈钢箍环(6)将固废处理场边坡防渗膜层(5)和固废处理场库底防渗膜层(4)紧 箍在穿坝管(3)的外侧。

6.根据权利要求5所述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井,其特 征在于:所述热熔焊接所在区域的接口处外还包覆有一层接口防护膜(61),且该接口防护膜 (61)的一端包覆在热熔焊接所在区域,另一端包覆在所述穿坝管(3)的进液口附近,所述 接口防护膜(61)通过单轨满焊一周包覆在前述的接口处。

7.根据权利要求1~6中任一项所述的固废处理场渗滤液导排管与穿坝管连接处的安装 检修井,其特征在于:所述渗滤液导排管(2)的出液口与穿坝管(3)的进液口在中空腔体 (11)中的对接方式为柔性连接;

所述柔性连接是指:渗滤液导排管(2)的出液口与穿坝管(3)的进液口之间间隔一定 距离,且通过一柔性连接膜(7)将渗滤液导排管(2)的出液口和穿坝管(3)的进液口包覆, 柔性连接膜(7)的两端均满焊一周分别固接在渗滤液导排管(2)和穿坝管(3)上。

8.根据权利要求7所述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井,其特 征在于:所述柔性连接膜(7)的中段预留有一定长度的柔性褶皱区(71)。

9.一种如权利要求1~8中任一项所述的安装检修井的施工方法,包括以下步骤:

①井底基础开挖:在靠近固废处理场的穿坝管(3)和渗滤液导排管(2)的连接处开挖 一基坑,用粘土压实基坑基础层;在基坑基础层上铺设固废处理场库底防渗膜层(4),在固 废处理场库底防渗膜层(4)上铺垫粘土层,在粘土层上用混凝土灌浆浇注得到混凝土井底板 (13);

②砌筑支承井壁:在上述的混凝土井底板(13)上砖砌一定高度的支承井壁(12),且 使混凝土井底板(13)与所述穿坝管(3)和渗滤液导排管(2)之间保持一定高差;同时使 靠近固废处理场坝体侧的支承井壁(12)与穿坝管(3)和渗滤液导排管(2)的对接处保持 一定距离;

③穿坝管焊接:采用两道单轨焊接法对所述穿坝管(3)进行焊接,第一道是将固废处 理场边坡防渗膜层(5)和固废处理场库底防渗膜层(4)热熔焊接到穿坝管(3),并用不锈 钢箍环(6)抱箍,第二道是将接口防护膜(61)包覆第一道的热熔焊接接口并单轨一周满焊;

④穿坝管与渗滤液导排管的对接:将渗滤液导排管(2)的出液口与穿坝管(3)的进液 口间隔一定距离,然后采用柔性连接膜(7)一端包裹覆盖上述穿坝管(3)的热熔焊接接口 处,另一端包裹渗滤液导排管(2)的出液口,采用单轨一周满焊并用不锈钢箍环(6)抱箍 柔性连接膜(7)的两端;所述柔性连接膜(7)预留一段柔性褶皱长度;

⑤将混凝土井盖板(14)盖上,完成施工。

说明书

渗滤液导排管与穿坝管连接处的安装检修井及其施工方法

技术领域

本发明属于固废处理场的布置结构及施工技术领域,尤其涉及一种渗滤液导排管与穿坝 管连接处的安装检修井及其施工方法。

背景技术

近年来为减少城市生活垃圾对环境的污染,县级以上的城市先后投入大量资金建设生活 垃圾卫生填埋场以替代以前的简易填埋场。其中,库区防渗、渗滤液收集导排系统、渗滤液 处理系统是城市生活垃圾卫生填埋场无害化的重要组成部分,防渗效果直接影响生活垃圾无 害化处理效果。经过抽样调研发现,90%以上的填埋场投入使用后,先后出现渗滤液渗漏的 现象。导致渗漏的原因主要是防渗膜局部破裂。导致防渗膜局部破裂的原因有:填埋作业机 械的破坏;地基沉降不均匀和承压不均匀而产生撕裂;焊接施工质量低劣导致接口开裂;地 下水掏空库底垫层导致防渗膜撕裂等。

由于填埋场防渗膜面积巨大,检查防渗膜局部的漏点非常困难。据多年的查漏施工经验, 发现防渗膜破裂发生在库底渗滤液导排主管穿过垃圾主坝时与库区防渗膜连接处的概率最 高。连接处的防渗膜容易产生撕裂,存在设计缺陷,其主要体现在三个方面:

(1)未考虑围绕穿坝管360°圆周焊接施工的作业空间;作业空间狭小导致穿坝管靠近 库底基础垫层的一面焊接施工困难,靠近库底基础垫层接口往往焊接不牢、不到位,焊接质 量难以保证。

(2)未考虑穿坝管与库底渗滤液导排主管连接处的剪切力差异。随着垃圾堆体的不断增 加,库底沉降变化与垃圾坝的沉降变化会出现显著差异,导致库底渗滤液导排主管与穿坝管 接口处变形、断裂,管道断裂后垃圾在渗滤液的流动下带入穿坝管,垃圾的不断进入会堵塞 穿坝管,严重时会导致整个库区的渗滤液导排系统报废。

(3)现有的设计不便于运营阶段的检查、维修。

发明内容

本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种可保 证渗滤液导排管与穿坝管工作稳定性、且便于后期进行施工、安装和检修的固废处理场渗滤 液导排管与穿坝管连接处的安装检修井,还相应提供一种固废处理场渗滤液导排管与穿坝管 连接处的安装检修井的施工方法。

为解决上述技术问题,本发明提出的技术方案为一种固废处理场(特别适用于垃圾填埋 场)渗滤液导排管与穿坝管连接处的安装检修井,所述安装检修井包括安装检修井本体和延 伸至安装检修井本体中的渗滤液导排管与穿坝管,所述安装检修井本体为中空式结构,所述 固废处理场的渗滤液导排管的出液口穿过安装检修井本体的支承井壁并延伸到安装检修井本 体的中空腔体中,所述固废处理场的穿坝管的进液口穿过所述安装检修井本体的支承井壁并 延伸到安装检修井本体的中空腔体中,且所述渗滤液导排管的出液口与穿坝管的进液口在中 空腔体中对接。

上述本发明的技术方案可以有效防止穿坝管与渗滤液导排管在连接处错位撕裂导致的渗 漏,还可便于施工焊接操作和后期的检查与维修。

上述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井中,优选的,所述渗滤液 导排管是从支承井壁一侧的中部区域开设的通孔穿插进入所述中空腔体中,所述穿坝管是从 支承井壁另一相对侧的中部区域开设的通孔穿插进入所述中空腔体中。这样的结构使得安装 检修井本体的支承井壁能起到承托、平衡和稳固渗滤液导排管与穿坝管的作用,也能更好地 避免因地层沉降不均匀和承压不一致而导致的渗滤液导排管与穿坝管连接处被扭曲、撕裂或 者断裂等问题。

上述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井中,优选的,所述安装检 修井本体的井底设有钢筋网片增强的混凝土井底板,所述安装检修井本体的顶部设有钢筋网 片增强的混凝土井盖板,所述混凝土井底板位于固废处理场库底防渗膜层上方,所述混凝土 井盖板由支承井壁支撑。优选采用的混凝土井底板便于对支承井壁形成支承,也便于后续的 施工、安装及检修,而采用的混凝土井盖板,则可避免渗滤液导排管与穿坝管的连接处与固 废处理场中的垃圾废物等直接接触,亦可防止固废填埋作业对渗滤液导排管与穿坝管接口处 的连接结构造成破坏。

上述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井中,优选的,所述穿坝管 的上方包覆有从安装检修井本体外部延伸进入中空腔体中的固废处理场边坡防渗膜层;所述 穿坝管的下方包覆有从安装检修井本体外部延伸进入中空腔体中的固废处理场库底防渗膜 层;且固废处理场边坡防渗膜层、固废处理场库底防渗膜层和穿坝管均是从支承井壁上开设 的同一通孔延伸进入中空腔体中。

上述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井中,更优选的,延伸进入 中空腔体中的所述固废处理场边坡防渗膜层和固废处理场库底防渗膜层均热熔焊接在所述穿 坝管的外围,且前述热熔焊接所在区域还通过至少一道的不锈钢箍环将固废处理场边坡防渗 膜层和固废处理场库底防渗膜层紧箍在穿坝管的外侧。

上述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井中,更优选的,所述热熔 焊接所在区域的接口处外还包覆有一层接口防护膜,该接口防护膜优选使用高密度聚乙烯膜 (HDPE膜),且该接口防护膜的一端包覆在热熔焊接所在区域,另一端包覆在所述穿坝管的 进液口附近,所述接口防护膜通过单轨满焊一周包覆在前述的接口处。通过该接口防护膜的 第二道包覆,可将第一道焊接口保护起来,起到双层防护的作用。

上述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井中,优选的,所述渗滤液 导排管的出液口与穿坝管的进液口在中空腔体中的对接方式为柔性连接。所述柔性连接主要 是指:渗滤液导排管的出液口与穿坝管的进液口之间间隔一定距离,且通过一柔性连接膜将 渗滤液导排管的出液口和穿坝管的进液口包覆,柔性连接膜的两端均满焊一周分别固接在渗 滤液导排管和穿坝管上。更优选的,所述柔性连接膜两端的满焊固接区域均采用不锈钢箍环 固定。

上述的固废处理场渗滤液导排管与穿坝管连接处的安装检修井中,更优选的,所述柔性 连接膜的中段预留有一定长度的柔性褶皱区。该柔性褶皱区可进一步确保柔性连接膜与两管 (即渗滤液导排管和穿坝管)接口处有一定的伸缩性,该伸缩性可确保在地层剪切力作用下 不会对柔性连接膜等连接材料造成撕裂,从而有效防止固废处理场中渗滤液的渗漏,且可有 效防止固废料进入管道引起管道堵塞问题的发生。

作为一个总的技术构思,本发明还提供一种上述的安装检修井的施工方法,包括以下步 骤:

(1)井底基础开挖:在靠近固废处理场的穿坝管和渗滤液导排管的连接处开挖一基坑, 用粘土压实基坑基础层;在基坑基础层上铺设固废处理场库底防渗膜层,在固废处理场库底 防渗膜层上铺垫粘土层,在粘土层上用混凝土灌浆浇注得到混凝土井底板;

(2)砌筑支承井壁:在上述的混凝土井底板上砖砌一定高度的支承井壁,且使混凝土井 底板与所述穿坝管和渗滤液导排管之间保持一定高差;同时使靠近固废处理场坝体侧的支承 井壁与穿坝管和渗滤液导排管的对接处保持一定距离(一般大于150mm即可);

(3)穿坝管焊接:采用两道单轨焊接法对所述穿坝管进行焊接,第一道是将固废处理场 边坡防渗膜层和固废处理场库底防渗膜层热熔焊接到穿坝管,并用不锈钢箍环抱箍,第二道 是将接口防护膜包覆第一道的热熔焊接接口并单轨一周满焊;

(4)穿坝管与渗滤液导排管的对接:将渗滤液导排管的出液口与穿坝管的进液口间隔一 定距离,然后采用柔性连接膜一端包裹覆盖上述穿坝管的热熔焊接接口处,另一端包裹渗滤 液导排管的出液口,采用单轨一周满焊并用不锈钢箍环抱箍柔性连接膜的两端;所述柔性连 接膜预留一段柔性褶皱长度;

(5)将混凝土井盖板盖上,完成施工。

与现有技术相比,本发明的优点在于:

(1)本发明的安装检修井给后续各管道的焊接施工作业提供了足够的空间,能为高质量 的焊接施工提供保证;

(2)本发明的安装检修井的支承井壁能够承托、平衡、稳固穿坝管和库底的渗滤液导排 管,使两管的连接处位移程度降低,从而避免对两管连接处可能带来的撕裂;

(3)本发明的安装检修井可挡住填埋施工作业及固废处理场中垃圾堆体对两管接口处的 损害;

(4)本发明的安装检修井中采用的双层单轨焊接方式,不仅可以提高固废处理场边坡防 渗膜层、固废处理场库底防渗膜层与穿坝管之间的焊接质量,而且可以起到双层防护的作用;

(5)本发明的安装检修井中采用的组合柔性连接方式,可进一步避免穿坝管与库底渗滤 液导排管因沉降速度不同、承受压力的差异而产生的断裂、撕裂;两管口之间的柔性连接膜 预留一定的柔性褶皱长度,使柔性连接膜与两管接口处有一定的伸缩性,该伸缩性可确保在 地层剪切力作用下不会对连接材料造成撕裂,从而有效防止垃圾渗滤液的渗漏,且可有效防 止固废料进入管道引起管道堵塞问题的发生;

(6)本发明的安装检修井的设置便于在固废处理场的运营期对穿坝管的渗漏情况进行观 察和检修。