申请日2014.05.20

公开(公告)日2014.09.24

IPC分类号C02F1/16; F23J15/00

摘要

一种利用烟气余热处理末端废水的系统,该系统包括通过管路依次连通的省煤器、空气预热器、烟气冷却器、电除尘器、脱硫塔、废水预处理器和废水喷雾蒸发器,在连通废水预处理器和废水喷雾蒸发器的管路上设有废水泵,废水喷雾蒸发器烟气入口与省煤器和空气预热器间的管路连通,烟气冷却器热水出口通过循环泵和余热暖风器连通,余热暖风器热空气出口和空气预热器连通,废水喷雾蒸发器烟气出口通过烟气冷却器和电除尘器连通;本实用新型在处理末端废水的同时来进行烟气调质和降低烟温,提高了除尘效率,实现了低低温除尘,减少了脱硫水耗,兼具节能、节水、环保三方面的效益,真正实现电厂废水“零排放”。

权利要求书

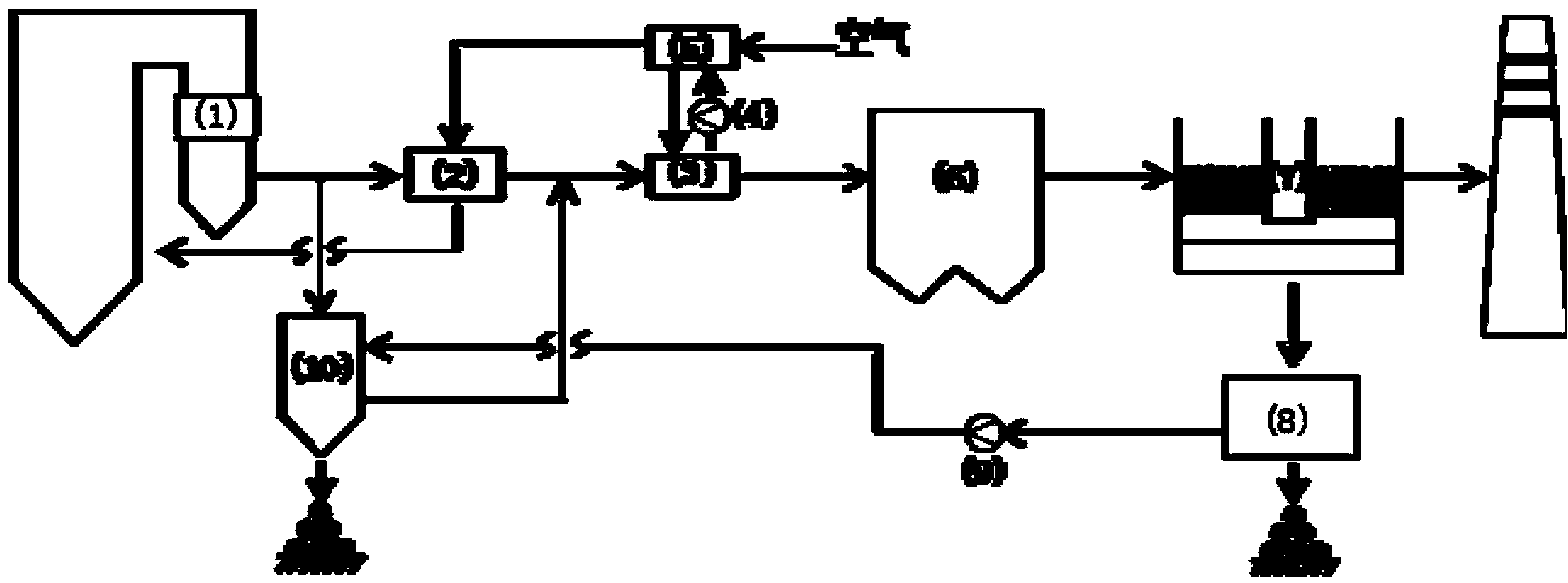

1.一种利用烟气余热处理末端 废水的系统,其特征在于:包括通过管路依 次连通的省煤器(1)、空气预热器(2)、烟气冷却器(3)、电除尘器(6)、脱 硫塔(7)、废水预处理器(8)和废水喷雾蒸发器(10),在连通废水预处理器 (8)和废水喷雾蒸发器(10)的管路上设置有废水泵(9),所述废水喷雾蒸发 器(10)的烟气入口与省煤器(1)和空气预热器(2)间的管路连通,所述烟 气冷却器(3)的热水出口通过循环泵(4)和余热暖风器(5)连通,所述余热 暖风器(5)的热空气出口和空气预热器(2)连通,所述废水喷雾蒸发器(10) 的烟气出口通过烟气冷却器(3)和和电除尘器(6)连通。

说明书

一种利用烟气余热处理末端废水的系统

技术领域

本实用新型属于烟气余热利用和末端废水处理技术领域,具体涉及一种利 用烟气余热处理末端废水的系统。

背景技术

近几年我国进一步提高了燃煤电厂SO2、NOx及烟尘的排放标准,达到甚至优 于国际先进标准。为了排放达标,国内外电厂在电除尘器的应用上采用了许多 新技术,在一定的条件下可提高除尘效率、降低烟尘排放浓度,其中包含了烟 气调质和低低温电除尘技术。

烟气调质调整的是烟气,实质是针对烟气中的粉尘。通过调整烟气或烟气 粉尘的组分及一些物理特性,从而降低粉尘比电阻或改变粉尘的物理化学特性, 提高电除尘效率。烟气调质技术的应用,彻底改变传统电除尘被动适应粉尘、 工况参数的除尘技术模式,是电除尘技术的革命性技术。

低低温电除尘器技术是将电除尘器入口烟气温度降低到酸露点以下,能够 有效降低粉尘比电阻,减小烟气体积流量,提高除尘效率,可将除尘器出口烟 尘浓度控制在30mg/m3以内。

我国现役火电机组中锅炉排烟温度普遍维持在125~150℃左右水平,排烟 温度高是一个普遍现象。如果有效降低除尘器入口烟气温度,同时对烟气进行 调质,改变烟尘的组分及物理性质,从而把低低温电除尘和烟气调质结合起来, 综合提高除尘器效率,有可能在现有设备条件下,满足烟尘浓度20mg/m3的排放 要求。

与此同时,近年来为了节约水资源和防止水污染,许多火电厂要求按全厂 废水“零排放”设计。为满足脱硫系统正常运行以及系统内物料平衡,需排放 脱硫废水。脱硫废水一般水温在40~50℃,其水质含盐量高,并且水质差异性 大,具有强腐蚀性及易结垢等特点。目前电厂对脱硫废水一般采用三联箱处理, 对废水重金属及悬浮物进行去除,处理后排放到灰场或者煤场,这是一种假的 “零排放”。

现有实现“零排放”的工艺一般采用盐水浓缩蒸发和结晶技术进行深度处 理。95%的废水可转化为高纯度蒸馏水,产生的高质量蒸馏水可用于锅炉补水、 冷却塔补水、其他工业用水等;剩余的5%为高浓度浆液,可送到小型曝晒池蒸 发,或在结晶器或喷雾干燥器内处理成固体颗粒,最终的盐分残渣固体一般当 作普通固体废弃物,根据其成分可回收利用或掩埋等方法处理。该技术设备投 资成本高,运行费用高,吨水处理费用上百元,全世界采用该技术进行脱硫废 水处理的电厂仅有5家左右。

喷雾干燥是流化技术用于液态物料干燥的一种方法。它是将液态物料浓缩 至适宜的密度后,雾化成细小雾滴,与一定流速的热气流进行热交换,使水分 迅速蒸发,物料干燥成粉末状或颗粒状的方法。把末端废水雾化后与热烟气混 合,利用烟气的余热使水分快速蒸发,水中的盐会结晶形成颗粒物随着烟气进 入除尘器脱除,同时,利用雾化液滴蒸发吸收热量,可以降低烟气温度。

发明内容

为了解决上述现有技术存在的问题,本实用新型的目的在于提供一种利 用烟气余热处理末端废水的系统,本实用新型在处理末端废水的同时来进行烟 气调质和降低烟温,提高了除尘效率,实现了低低温除尘,减少了脱硫水耗, 兼具节能、节水、环保三方面的效益,真正实现电厂废水“零排放”。

为了实现上述目的,本实用新型采用以下技术方案:

一种利用烟气余热处理末端废水的系统,包括通过管路依次连通的省煤器 1、空气预热器2、烟气冷却器3、电除尘器6、脱硫塔7、废水预处理器8和废 水喷雾蒸发器10,在连通废水预处理器8和废水喷雾蒸发器10的管路上设置有 废水泵9,所述废水喷雾蒸发器10的烟气入口与省煤器1和空气预热器2间的 管路连通,所述烟气冷却器3的热水出口通过循环泵4和余热暖风器5连通, 所述余热暖风器5的热空气出口和空气预热器2连通,所述废水喷雾蒸发器10 的烟气出口通过烟气冷却器3和电除尘器6连通。

上述所述的系统利用烟气余热处理末端废水的方法,包括如下步骤:

步骤1:脱硫塔7产生废水在废水预处理器8中进行预处理后,经废水泵9 送至废水喷雾蒸发器10内;

步骤2:预处理后的废水在废水喷雾蒸发器10内均匀雾化,形成雾化废水 液滴,雾化废水液滴粒径小于100μm;

步骤3:一部分来自省煤器1和空气预热器2之间的热烟气也通入废水喷雾 蒸发器10内,并与步骤2形成的雾化废水液滴混合,使雾化废水液滴受热蒸发, 雾化废水液滴中的盐类物质在蒸发过程中被不断析出,一部分盐类析出物和热 烟气中的粉尘颗粒由废水喷雾蒸发器10排出;另一部分附着在粉尘颗粒上的盐 类析出物,改变了粉尘颗粒的物化特性,降低比电阻,提高电除尘效率,同时, 雾化废水液滴蒸发吸热从而降低热烟气温度;

步骤4:步骤3所得烟气流入烟气冷却器3中加热冷媒介质水,使烟气温度 进一步降低,实现低低温除尘,同时,烟气冷却器3中的冷媒介质水被加热, 所得热水经循环泵4送至余热暖风器5,使冷空气加热升温,避免了省煤器1和 空气预热器2之间的烟气旁路引起的风温降低,实现烟气余热回收利用;

步骤5:步骤4流入烟气冷却器3中加热冷媒介质水所得降温后烟气通入 电除尘器6,在步骤3废水喷雾蒸发器10中未排出的盐类析出物和粉尘颗粒在 电除尘器6中被一起捕集;

步骤6:步骤5所得经除尘后的烟气流入脱硫塔7进行脱硫处理,由于烟 温较低,能够有效地减少脱硫水耗;

步骤7:步骤6经脱硫处理后产生的废水送至废水预处理器8中进行预处理; 不断重复以上步骤1~7从而实现在处理末端废水的同时进行烟气调质,降低烟 气温度,提高除尘效率,减少脱硫水耗,使有限的水资源在电厂得以高效循环 利用,真正实现电厂废水的“零排放”。

步骤7所述的末端废水为脱硫废水或与其它工艺废水的混合液体。

本实用新型和现有技术相比较,具备如下优点:

1.本实用新型在处理末端废水的同时,进行烟气调质,降低烟温,提高了 除尘效率并有效减少了后续脱硫工艺的水耗,实现了末端废水的循环再利用, 真正做到电厂废水“零排放”。

2.本实用新型末端废水在废水喷雾蒸发器中均匀雾化并与热烟气混合,利 用废水喷雾蒸发器进行烟气调质和降低烟温,同时废水中盐类污染物在蒸发过 程中被不断析出,一部分盐类析出物和粉尘颗粒在废水喷雾蒸发器中排出,未 排尽的盐类析出物和粉尘颗粒一起由现有的电除尘器捕集,故本实用新型省去 了高投资高运行成本的传统脱硫废水处理工艺。

3.本实用新型所采用的末端废水喷雾蒸发器是一个独立系统,可以根据锅 炉实际负荷灵活地调节运行状况,具有极强的适应能力,同时该末端废水喷雾 蒸发系统可以非连续运行便于系统维护。