申请日2014.01.26

公开(公告)日2014.07.09

IPC分类号C02F3/34; C02F3/28

摘要

一种新型厌氧颗粒污泥流化床反应器,包括罐身,罐身底部侧面设有进水口,顶部侧面设有出水口,布水器位于罐身内部的最底层,布水器与进水口连接,罐身的底部内还设有挡板,挡板位于布水器上方,挡板中间设有导流孔,导流孔处安装导流板,罐身的顶部和中间内设有三相分离器,三相分离器位于挡板上方,与挡板不接触,三相分离器内分布有多个反射板,反射板为弯折的平板,三相分离器的顶端分别与出水口和集气室连接;本实用新型能够增加传质作用,降低能耗,解决上升流速,缓解堵塞同时防止污泥流失,具有运行稳定、节能环保、占地面积小、基建投资少、便于操作管理的特点。

权利要求书

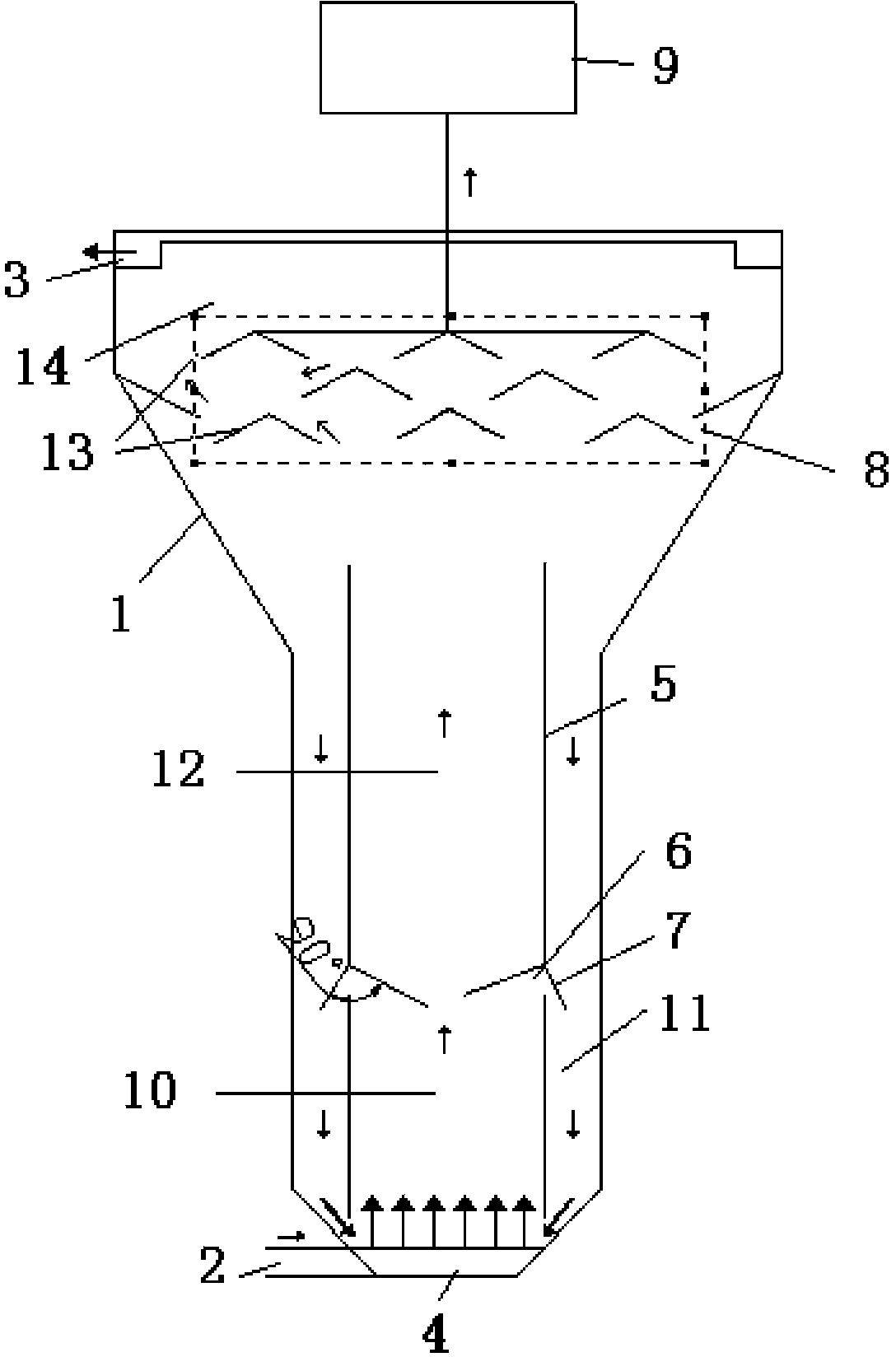

1.一种新型厌氧颗粒污泥流化床反应器,其特征在于:包括罐 身(1)、进水口(2)、出水口(3)、布水器(4)、挡板(5)、导流孔 (6)、导流板(7)、三相分离器(8)和集气室(9),所述罐身(1) 为上宽下窄的空心腔体,腔体的顶部和底部分别为直径不同的圆柱 形,腔体的顶部圆柱形的直径大于底部圆柱形的直径,腔体的中间为 上宽下窄的锥形,所述罐身(1)底部侧面设有进水口(2),顶部侧 面设有出水口(3),所述布水器(4)位于罐身(1)内部的最底层, 所述布水器(4)与进水口(2)连接,所述罐身(1)的底部内还设 有挡板(5),所述挡板(5)位于布水器(4)上方,与布水器(4) 不接触,所述挡板(5)中间设有导流孔(6),所述导流孔(6)处安 装导流板(7),所述罐身(1)的顶部和中间内设有三相分离器(8), 所述三相分离器(8)位于挡板(5)上方,与挡板(5)不接触,所 述三相分离器(8)内分布有多个反射板(13),所述反射板(13)为 弯折的平板,所述三相分离器(8)的顶端分别与出水口(3)和集气 室(9)连接。

2.根据权利要求1所述的一种新型厌氧颗粒污泥流化床反应器, 其特征在于:所述导流板(7)为L型平板,平板的两边夹角为90度, 所述导流板(7)的一边位于挡板(5)内,另一边位于挡板(5)外。

3.根据权利要求1所述的一种新型厌氧颗粒污泥流化床反应器, 其特征在于:所述挡板(5)和导流板(7)将罐身(1)的底部划分 成为混合区(10)、降流区(11)和升流区(12),所述混合区(10) 位于挡板(5)内,导流板(7)与布水器(4)之间,所述升流区(12) 位于挡板(5)内,导流板(7)与三相分离器(8)之间,所述降流 区(11)位于挡板(5)外,罐身(1)的底部内。

4.根据权利要求1所述的一种新型厌氧颗粒污泥流化床反应器, 其特征在于:所述三相分离器(8)将罐身(1)的顶部划分出沉降区 (14),所述的沉降区(14)位于三相分离器(8)的顶部和罐身(1) 顶部的内壁之间。

说明书

一种新型厌氧颗粒污泥流化床反应器

技术领域

本实用新型涉及污水处理技术领域,特别涉及一种新型厌氧颗粒 污泥流化床反应器。

背景技术

厌氧流化床反应器是一种高效的生物膜法处理方法。它是利用砂 等大表面积的物质为载体,厌氧微生物以膜形式结在砂或其它载体的 表面,在污水中成流动状态,微生物与污水中的有机物进行接触吸附 分解有机物,从而达到处理的目的。

目前,处理有机废水有多种厌氧反应器,大部分具有结构简单、 运行稳定、效果优良,占地面积少,抗冲击负荷能力强等优点,但是 在实际运行中还存在着一些问题。厌氧折流反应器(ABR)其流速很 难控制且传质性能较差;升流式厌氧污泥床(UASB)可以维持较高的 污泥浓度但传质性能不好;内循环厌氧反应器(IC)可以维持较高的污 泥浓度,但其主要靠产生气体的提升作用来增加传质,适合于高浓度 易降解废水;膨胀颗粒污泥床(EGSB)需要较高的能耗,同时需要添 加载体且载体再生难度大。考虑到上述实际问题,现有的厌氧反应设 备都无法完全满足废水处理的要求。

厌氧流化床是使附着微生物填充材料的有效表面积最大,而填充 材料所占反应槽的体积最小,保证体系内附着的活性微生物浓度最大 的反应器。但是目前使用的厌氧流化床反应器同时也存在诸多问题: 1、厌氧流化床反应器载体密度小;2、厌氧流化床反应器的上升流速 难以控制,流速大时易造成颗粒污泥流失;3、颗粒污泥沉降性能限 制了反应区的液相上升流速,从而影响有机负荷的进一步提高;4、 易发生堵塞,破坏循环。

发明内容

为了克服上述现有技术的缺点,本实用新型的目的在于提供一种 新型厌氧颗粒污泥流化床反应器,能够增加传质作用,降低能耗,解 决上升流速慢的问题,缓解堵塞同时防止污泥流失,具有运行稳定、 节能环保、占地面积小、基建投资少、便于操作管理的特点。

为了达到上述目的,本实用新型采取的技术方案为:

一种新型厌氧颗粒污泥流化床反应器,包括罐身1、进水口2、出 水口3、布水器4、挡板5、导流孔6、导流板7、三相分离器8和集气室 9,所述罐身1为上宽下窄的空心腔体,腔体的顶部和底部分别为直径 不同的圆柱形,腔体的顶部圆柱形的直径大于底部圆柱形的直径,腔 体的中间为上宽下窄的锥形,所述罐身1底部侧面设有进水口2,顶部 侧面设有出水口3,所述布水器4位于罐身1内部的最底层,所述布水 器4与进水口2连接,所述罐身1的底部内还设有挡板5,所述挡板5位 于布水器4上方,与布水器4不接触,所述挡板5中间设有导流孔6,所 述导流孔6处安装导流板7,所述罐身1的顶部和中间内设有三相分离 器8,所述三相分离器8位于挡板5上方,与挡板5不接触,所述三相分 离器8内分布有多个反射板13,所述反射板13为弯折的平板,所述三 相分离器8的顶端分别与出水口3和集气室9连接。

所述导流板7为L型平板,平板的两边夹角为90度,所述导流板7 的一边位于挡板5内,另一边位于挡板5外。

所述挡板5和导流板7将罐身1的底部划分成为混合区10、降流区 11和升流区12,所述混合区10位于挡板5内,导流板7与布水器4之间, 所述升流区12位于挡板5内,导流板7与三相分离器8之间,所述降流 区11位于挡板5外,罐身1的底部内。

所述三相分离器8将罐身1的顶部划分出沉降区14,所述的沉降区 14位于三相分离器8的顶部和罐身1顶部的内壁之间。

本实用新型的工作原理为:

有机废水从进水口2流入罐身1最底层的布水器4内,有机废水通 过布水器4流入挡板5内的混合区10,与混合区10内的颗粒污泥进行混 合反应。

泥水混合物一部分被导流板7阻挡,通过导流孔6流出混合区10, 流入挡板5外的降流区11。再从降流区11经布水器4和挡板5之间的缝 隙流入混合区10,与布水器4中流出的有机废水进行混合。另一部分 通过两个导流板7之间的缝隙流出混合区10,流入挡板5内的升流区 12。在升流区12内反应完全后流入三相分离器8。

三相分离器8内分布有多层弯折的反射板13,三相分离器8将反应 后产生的气、澄清液和颗粒污泥分离,泥水混合物中的气泡碰到分离 器中靠下部的反射板13后,聚集至三相分离器8后传输向集气室9,最 终被有效地分离排出。与气泡分离后的颗粒污泥在重力作用下一部分 落回升流区12继续反应,另一部分随流体沿三相分离器8内反射板13 之间的狭道上升,进入沉淀区14。澄清液通过三相分离器8的顶端流 出经出水口3排出。污泥在沉淀区14絮凝、沉降和浓缩,然后沿锥形 结构处的斜壁下滑落入降流区11,在降流区11内被从导流孔6流出的 有机废水混合,循环流入混合区10。

在整个过程中,有机废水中的有机物经反应器中附着在颗粒污泥 的厌氧微生物在水解产酸阶段、厌氧发酵产气阶段、产甲烷阶段进行 降解和稳定处理,被最终转化为甲烷、二氧化碳、水、硫化氢和氨等, 具有降低能耗,产生生物能源、污泥产量低等优点。

本实用新型的有益效果为:

本实用新型内部形成内循环,增加了传质作用,降低了能耗,使 运行稳定、同时解决了上升流速、缓解堵塞同时防止污泥流失。本实 用新型还具有启动较快,占地面积小,基建投资少,便于操作管理等 突出优点。