申请日2013.07.05

公开(公告)日2013.10.16

IPC分类号C02F9/04

摘要

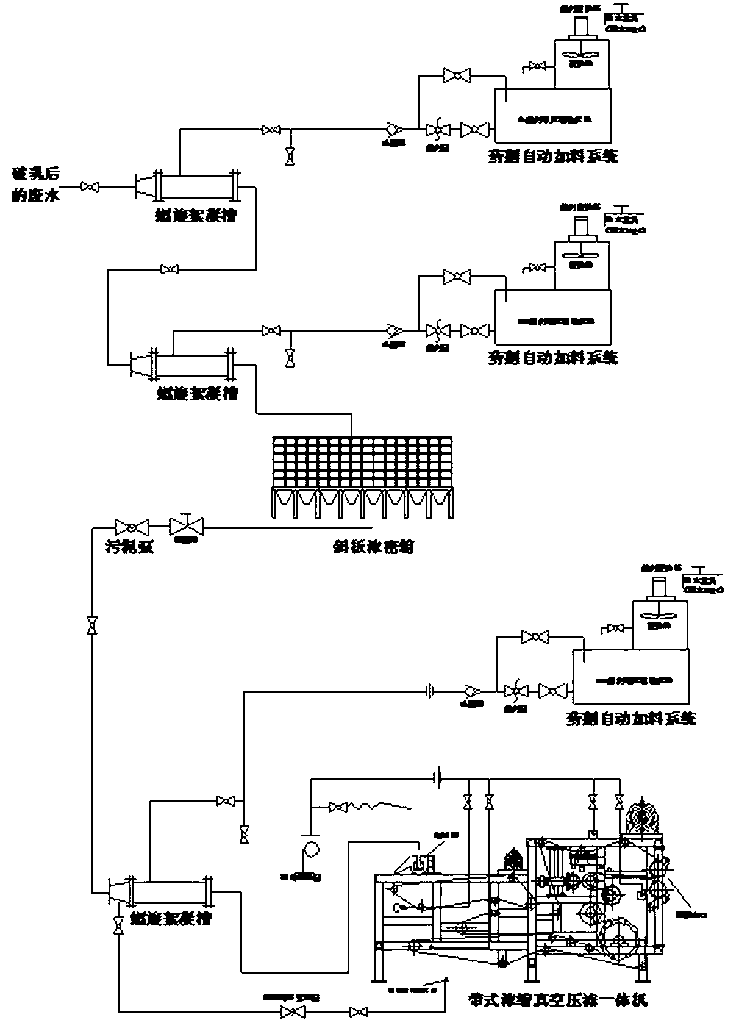

本发明提供了一种混合型铸造废砂湿法再生的废水处理方法,首先将废水破乳,再用无机絮凝剂把废水中颗粒较大的悬浮物在螺旋絮凝槽内絮凝,然后再用有机絮凝剂絮凝颗粒较小的悬浮物,经过斜管沉降池静置沉降,在底部压缩形成的絮凝层经沉降池底部污泥泵抽取,再次用有机絮凝剂絮凝,最后用带式浓缩真空压滤一体机处理,从带式浓缩真空压滤一体机滤饼出口出来的污泥含水率在40%以下;而斜管沉降池的溢流上清液和从带式浓缩真空压滤一体机清水出口的清水达到生产循环用水要求以及直接排放的标准。

权利要求书

1.混合型铸造废砂湿法再生的废水处理方法,其特征在于,包括如下工序:

(1)破乳:通过往废水里面添加废水重量0.01~0.05%的破乳剂,使乳化状的液体结构破坏,以达到乳化液中固液两相分离开来;所述的破乳剂是由烷基酚醛树脂与聚氧乙烯、聚氧丙烯聚合而成的新型油溶性的非离子型破乳剂;

(2)一次絮凝:将破乳后的废水泵送入一级螺旋絮凝槽内,加入重量浓度10-25%的的无机絮凝剂溶液,加入量为废水重量的1/800~1/1500,絮凝20~60秒;

所述的无机絮凝剂是聚合氯化铝、聚合硫酸铝或聚合硫酸铁;

(3)二次絮凝:将一级螺旋絮凝槽内的物料转移入二级螺旋絮凝槽,加入重量浓度为0.1~0.5%的有机絮凝剂,加入量为废水重量的1/800~1/1500,絮凝30~80秒,然后把二级螺旋絮凝槽的物料转移到斜板浓密箱内,静置沉淀30~60min;

所述的有机絮凝剂是聚丙烯酰胺(PAM)溶液和聚二甲基二烯丙基氯化铵(PDMDAAC)溶液的其中一种或两种的混合物;

(4)三次絮凝:斜板浓密箱底部的沉淀物用污泥泵输送去带式浓缩压滤一体机,斜管沉降池内的絮凝层转移去三级螺旋絮凝槽,加入重量浓度为0.1~0.5%的有机絮凝剂溶液,加入量为废水重量的1/800~1/1500,絮凝30~80秒后,三级螺旋絮凝槽内的物料从带式浓缩压滤一体机的布料槽进入带式浓缩压滤一体机,从带式浓缩压滤一体机滤饼出口出来的污泥含水率在40%以下,而斜管沉降池的溢流上清液和从带式浓缩压滤一体机清水出口的清水达到生产循环用水要求以及直接排放的标准。

2.根据权利要求1所述的混合型铸造废砂湿法再生的废水处理方法,其特征在于,所述的有机絮凝剂的分子量为600~800万。

说明书

混合型铸造废砂湿法再生的废水处理方法

技术领域

本发明涉及铸造废砂湿法再生废水处理后循环利用,特别是混合型铸造废砂再生废水处理后循环利用的方法。

背景技术

自2000年以来,我国铸造行业平均增速均在10%以上,成为全球最大铸件生产国。2011年我国铸件产量已突破4000万吨,居世界首位。国内整个铸造行业的污染物排放情况为:粉尘200万吨、废气4×106-8×106万立方米、废渣1200万吨、废砂5000-6000万吨。目前,除了少量废砂能通过干法再生后回用,大部分废砂以丢弃填埋为主,极大的浪费有限资源,并对环境造成严重污染。

我国技术工作者对废砂再生技术进行了不懈努力的研究,并取得了一定的成果,但对混合型铸造废砂再生技术的研究仍进展缓慢。混合型铸造废砂再生技术的难题主要是干法再生成本高、粉尘多;湿法再生占地广、过程产生大量废水和高含水率的污泥无法处理等。湿法再生废砂技术产生的废水中含有大量的煤粉、石英细粉、粘土等悬浮物,废水中的COD在100mg/L以上,BOD在30mg/L以上,废水非常浑浊,直接排放入河流会破坏生态环境,如导致河中大量生物死亡等。处理大量的废水需要占用大量的场地,导致废水处理成本很高,处理废水后得到的污泥含水率非常高,易造成二次污染。处理废水的难题得不到解决,将制约湿法再生废砂技术的推广应用,废砂的再生利用将是空谈。

我公司经过近三年的研发,在混合型铸造废砂再生的废水处理工艺技术和设备方面取得了重大突破。

发明内容

本发明的目的是公开一种混合型铸造废砂湿法再生的废水处理方法,用本发明处理废砂湿法再生的废水后水质清澈,能循环利用,污泥含水率低、污泥成块、储运方便,处理成本低等。通过本发明的方法,解决了混合型铸造废砂湿法再生的废水处理的难题,为混合型铸造废砂的湿法再生技术提供有力的技术支持,充分利用了铸造废砂的内在价值,使资源利用最大化,减少三废排放,不对环境造成二次污染,有利于保护环境。

本发明混合型铸造废砂湿法再生的废水处理方法的技术方案是:

混合型铸造废砂湿法再生的废水处理方法,其特征在于,包括如下工序:

(1)破乳:通过往废水里面添加废水重量0.01~0.05%破乳剂,使乳化状的液体结构破坏,以达到乳化液中固液两相分离开来;

(2)一次絮凝:将破乳后的废水泵送入一级螺旋絮凝槽内,加入重量浓度10-25%的的无机絮凝剂溶液,加入量为废水重量的1/800~1/1500,絮凝20~60秒;

所述的无机絮凝剂是聚合氯化铝、聚合硫酸铝或聚合硫酸铁;

(3)二次絮凝:将一级螺旋絮凝槽内的物料转移入二级螺旋絮凝槽,加入重量浓度为0.1~0.5%的有机絮凝剂,加入量为废水重量的1/800~1/1500,絮凝30~80秒,然后把二级螺旋絮凝槽的物料转移到斜板浓密箱内,静置沉淀30~60min;

所述的有机絮凝剂是聚丙烯酰胺(PAM)溶液和聚二甲基二烯丙基氯化铵(PDMDAAC)溶液的其中一种或两种的混合物;

(4)三次絮凝:斜板浓密箱内的絮凝层转移去三级螺旋絮凝槽,加入重量浓度为0.1~0.5%的PAM溶液,加入量为废水重量的1/800~1/1500,絮凝30~80秒后,三级螺旋絮凝槽内的物料从带式浓缩真空压滤一体机的布料槽进入带式浓缩真空压滤一体机,从带式浓缩真空压滤一体机滤饼出口出来的污泥含水率在40%以下,而斜板浓密箱的溢流上清液和从带式浓缩真空压滤一体机清水出口的清水达到生产循环用水要求以及直接排放的标准。

所述的破乳剂为AR型破乳剂,是由烷基酚醛树脂(AR树脂)与聚氧乙烯、聚氧丙烯聚和而成的新型油溶性的非离子型破乳剂,HLB值在4~8左右,破乳温度低达35~45℃。分子结构式为:AR(PO)x(EO)y H,式中:EO-聚氧乙烯;PO-聚氧丙烯;AR-树脂;x、y、z-聚合度。AR树脂在合成破乳剂的过程中,既起引发剂的作用,又进入破乳剂的分子中成为亲油基。AR型破乳剂广泛用作原油破乳剂,其特点是:分子不大,在原油凝固点高于5℃的情况下有较好的溶解、扩散、渗透效应,促使乳化水滴絮凝、聚结,能在45℃以下,45 min内把含水率在50 %~70 %的原油中的水脱出80 %以上,破乳效果非常好。因为制作型砂的胶黏剂大多选择价格低廉的酚醛树脂,铸造过程的高温环境,使胶黏剂发生复杂的氧化反应,产生表面活性物质,废砂在擦洗过程产生的废水就呈乳化液,乳化液的生成,使悬浮液体系稳定化,很多细小颗粒很难沉淀,因此,必须把乳状液经过破乳处理。而AR型破乳剂的分子结构含有AR树脂结构,与胶黏剂发生复杂的氧化反应产生表面活性物质的结构相似,彼此互相吸引,形成大的分子结构,使表面活性物质水溶性大大降低,失去乳化作用,因此乳状液很快破乳,加入无机絮凝剂后,大量悬浮颗粒很快絮凝沉淀。

所述的有机絮凝剂的分子量为600~800万。

本发明的优点:

1.本发明在水处理过程中加入破乳剂,破坏废水中的乳化状液体结构,使固液两相彻底分离,解决了传统的铸造废砂再生后废水处理困难,污泥难以有效脱水的弊端,使铸造废砂再生得以有效的、可持续的运行。

2.本发明的工序在水处理过程中科学采用多种药剂优点进行配组,混凝性能好,矾花大、絮凝体密实、絮凝沉降速度快。净化后的水质好、水体不泛黄、无毒无害。

3.本发明在生产过程中采用螺旋絮凝槽和斜板浓密箱,提高了混凝性能,增大了沉降面积,减少水处理场所占地面积。

4.本发明在生产过程中采用带式浓缩真空压滤一体机,使水与污泥充分分离,先浓缩后压滤,提高压滤效率,改善压滤效果,大幅降低滤饼含水率,减少环境污染,降低能耗成本。

5.本发明在生产过程中充分利用铸造废砂湿法再生废水的内在价值,使资源利用最大化,减少三废排放,不对环境造成二次污染,有利于保护环境。

6.本发明可应用于混合型铸造废砂湿法再生的废水处理,解决传统铸造废砂湿法再生的工艺用水无法循环使用和污泥对环境造成二次污染的问题。