申请日2012.02.21

公开(公告)日2012.07.18

IPC分类号C02F1/00; C07C1/20; C07C9/04

摘要

本发明公开了一种处理高浓度有机废水生产甲烷气体的方法与装置,具有如下工艺步骤:首先,将有机废水加热后进料至催化反应塔,在催化剂、温度、压力的作用下,废水中的各种有机物质经催化甲烷化反应生成甲烷与二氧化碳气体,所述催化剂的活性成分选自钌、钯、铑、铂、铱、镍、钴、锰、铈中的至少一种,或者至少一种上述金属形成的不溶于水或难溶于水的化合物;将反应生成的二氧化碳脱除;最后,流体进入气液分离器内,分离后富含甲烷的气体进行收集储存,液相外排进入到后续处理工序。该方法在高效净化废水中有机类物质的同时,生产甲烷气体,实现了废水的资源化利用,有助于降低废水处理的总体成本。

权利要求书

1.一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:具有如下工艺步骤:首先,将有机废水加热后进料至催化反应塔,在催化剂、温度、压力的作用下,废水中的各种有机物质经催化甲烷化反应生成甲烷与二氧化碳气体,所述催化剂的活性成分选自钌、钯、铑、铂、铱、镍、钴、锰、铈中的至少一种,或者至少一种上述金属形成的不溶于水或难溶于水的化合物;将反应生成的二氧化碳脱除;最后,流体进入气液分离器内,分离后富含甲烷的气体进行收集储存,液相外排进入到后续处理工序。

2.根据权利要求1所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:所述有机废水进入催化反应塔前,首先进入澄清池作沉降处理,去除颗粒物质。

3.根据权利要求1所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:所述流体在进入气液分离器之前还包括将其冷凝的步骤。

4.根据权利要求1所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:催化反应时间1~60min,催化反应温度为270~300℃,催化反应压力为90~100kg/cm2。

5.根据权利要求1所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:反应过程中产生的二氧化碳气体通过碱液进行吸收脱除。

6.根据权利要求5所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:所述碱液选自碳酸钠、碳酸钾、氢氧化钠、氢氧化钾中的一种或几种。

7.根据权利要求1所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:所述催化剂为复合型催化剂,包括载体,所述载体为氧化锆、二氧化钛、氧化铝、硅石、二氧化钛-锆石、氧化铝-硅石或氧化铝-硅石-锆石。

8.根据权利要求7所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:所述催化剂的活性成分占载体重量的0.01~10%,或者0.1~3%。

9.根据权利要求7所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:所述催化剂的形状是球状、弹丸状、圆柱状、粉末状或蜂巢状;所述蜂巢状构造的催化剂的构造体开口部分为四角形、六角形、或圆形。

10.根据权利要求9所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:所述催化剂的等效体积粒径为3~50mm,或者5~25mm;催化剂填充的单位体积面积为200~800m2/m3,孔隙率为40~80%。

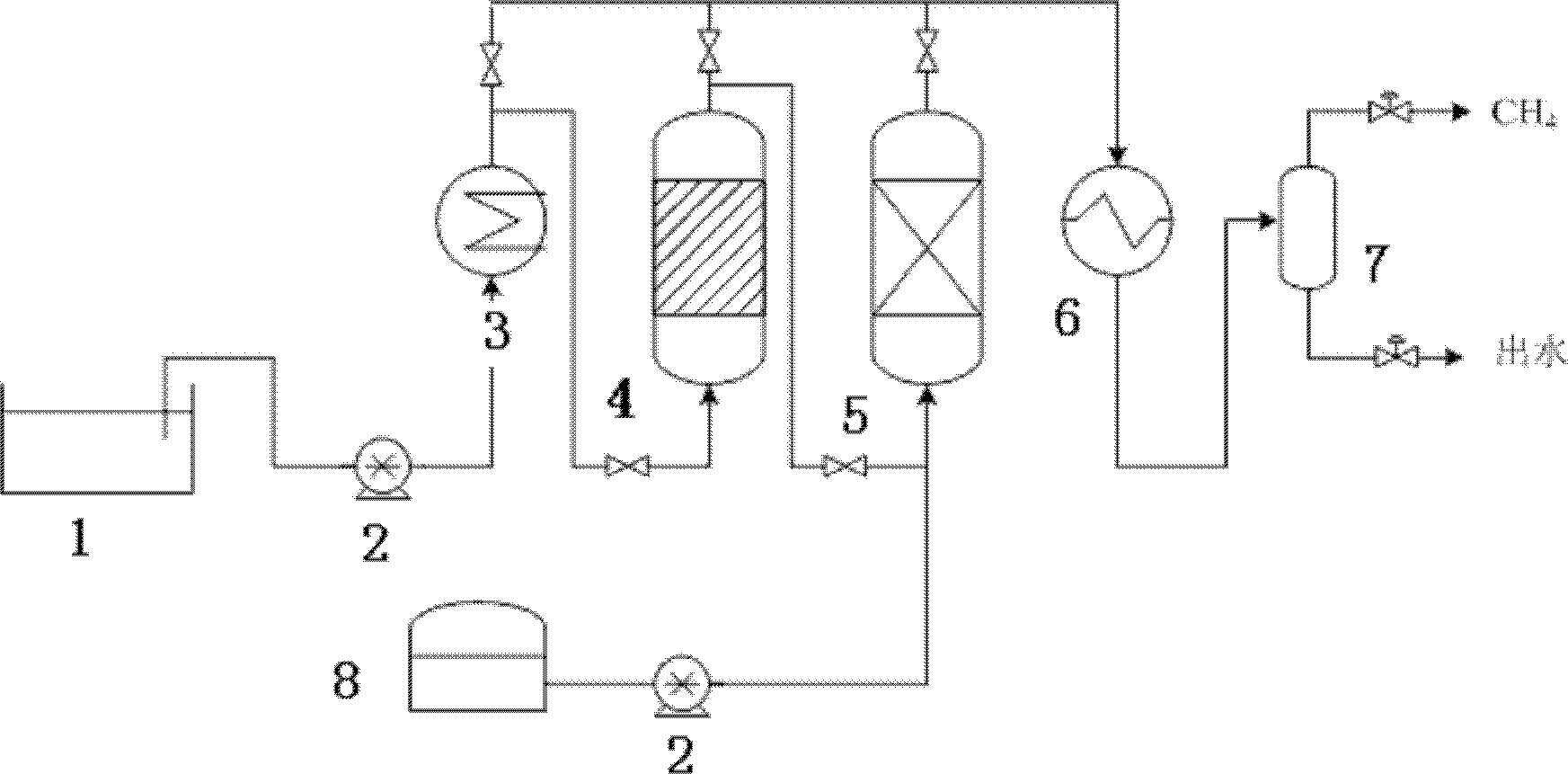

11.根据权利要求1所述的一种处理高浓度有机废水生产甲烷气体的方法,其特征在于:所述二氧化塔的吸附在二氧化碳吸收塔内进行,所述吸收塔内的填料为陶瓷或不锈钢材料,其外形为球形、环状、或柱形,所述填料颗粒的最大粒径为10~50mm。

12.一种用于处理如权利要求1所述的高浓度有机废水生产甲烷气体的装置,其特征在于:包括催化反应塔,所述催化反应塔内从下至上依次分成四个区间:下部空塔区、负载层区、催化剂层区、上部空塔区;所述下部空塔区的顶部安装金属网状支撑架,所述负载层区为填充在金属网状支撑架上的大颗粒催化剂载体;所述催化剂层区为负载层区上部填充的催化剂;所述催化剂层上部安装金属网,金属网的孔径小于催化剂颗粒的粒径。

13.根据权利要求12所述的装置,其特征在于:所述上、下部空塔区的高度等于催化反应塔的塔径;所述负载层区与催化剂层区的高度比例为1/10~1/3。

14.根据权利要求12所述的装置,其特征在于:还包括和催化反应塔连接的二氧化碳吸收塔,所述吸收塔内分成三个区间:下部空塔区、中部填料区、上部空塔区;所述下部空塔区顶部安装金属网状支撑架,所述中部填料区为设置在金属网状支撑架上的填料。

15.根据权利要求14所述的装置,其特征在于:所述催化反应塔、二氧化碳吸收塔的材质为不锈钢,塔内与有机废水接触的表面、金属网外表面加衬有钛材。

16.根据权利要求14所述的装置,其特征在于:还包括用于上料的进料泵,所述进料泵为耐酸碱腐蚀的正位移泵;在催化反应塔之前还设有加热器,在二氧化碳吸收塔之后还依次设有冷凝器和气液分离器,所述加热器、冷凝器、气液分离器的材质为不锈钢,其内部与有机废水接触的表面加衬有钛材。

说明书

一种处理高浓度有机废水生产甲烷气体的方法与装置

技术领域

本发明涉及一种热化学法处理高浓度有机废水的方法,属于环保技术领域,更准确 地说,涉及到一种催化处理含高浓度有机物废水,同时生产甲烷气体的方法与装置。

背景技术

在中国,2009年废水的排放量已经达到600亿吨,COD接近1300万吨;同时,社 会的发展对环保的要求日益提高。废水尤其是高浓度有机废水的高效处理成为目前社会关 注的焦点。

高浓度有机物废水的处理方法主要有物化法、化学法、生物法等几种。物化法主要 指电解法;化学法主要指化学氧化法;生物法包括好氧生物法与厌氧生物法。虽然,物化 法与化学法对废水处理比较彻底,但是这两类方法处理废水的基本原理是对有机物质进行 分解、矿化,因此,废水中的有机物质得不到利用;生物法是目前应用比较多的废水处理 方法,此种方法在经济上具有一定的优势,不过存在菌体中毒的问题,尤其对于工业废水, 这种现象比较普遍,而且,当对工业废水进行处理时,还需要额外添加营养物质以维持微 生物的生长,处理过程还容易受水质波动的影响,污泥的后续处理也是个问题。

发明内容

为了克服生物法处理有机废水的缺点,本发明提供了一种处理高浓度有机废水并生 产甲烷气体的方法与装置,该方法在高效净化废水中的有机物质的同时,生产甲烷气体, 最终实现废水处理的资源化,降低废水处理的总体成本;该方法具有高效、清洁的特点, 运行稳定且不存在污泥的后续处理问题;装置安装占地面积小,自动化控制程度高。

本发明的技术方案是:一种处理高浓度有机废水生产甲烷气体的方法,具有如下工 艺步骤:首先,将有机废水加热后进料至催化反应塔,在催化剂、温度、压力的作用下, 废水中的各种有机物质经催化甲烷化反应生成甲烷与二氧化碳气体,所述催化剂的活性成 分选自钌、钯、铑、铂、铱、镍、钴、锰、铈中的至少一种,或者至少一种上述金属形成 的不溶于水或难溶于水的化合物;将反应生成的二氧化碳脱除;最后,流体进入气液分离 器内,分离后富含甲烷的气体进行收集储存,液相外排进入到后续处理工序。

优选的是,所述有机废水进入催化反应塔前,首先进入澄清池作沉降处理,去除颗粒 物质。

优选的是,所述流体在进入气液分离器之前还包括将其冷凝的步骤。

优选的是,催化反应时间1~60min,催化反应温度为270~300℃,催化反应压力为 90~100kg/cm2。

优选的是,反应过程中产生的二氧化碳气体通过碱液进行吸收脱除。

优选的是,所述碱液选自碳酸钠、碳酸钾、氢氧化钠、氢氧化钾中的一种或几种。

优选的是,所述催化剂为复合型催化剂,包括载体,所述载体为氧化锆、二氧化钛、 氧化铝、硅石、二氧化钛-锆石、氧化铝-硅石或氧化铝-硅石-锆石。

优选的是,所述催化剂的活性成分占载体重量的0.01~10%,或者0.1~3%。

优选的是,所述催化剂的形状是球状、弹丸状、圆柱状、粉末状或蜂巢状;所述蜂 巢状构造的催化剂的构造体开口部分为四角形、六角形、或圆形。

优选的是,所述催化剂的等效体积粒径为3~50mm,或者5~25mm;催化剂填充的 单位体积面积为200~800m2/m3,孔隙率为40~80%。

优选的是,所述二氧化塔的吸附在二氧化碳吸收塔内进行,所述吸收塔内的填料为 陶瓷或不锈钢材料,其外形为球形、环状、或柱形,所述填料颗粒的最大粒径为10~50mm。

本发明提供的一种处理高浓度有机废水生产甲烷气体的装置,包括催化反应塔,所 述催化反应塔内从下至上依次分成四个区间:下部空塔区、负载层区、催化剂层区、上部 空塔区;所述下部空塔区的顶部安装金属网状支撑架,所述负载层区为填充在金属网状支 撑架上的大颗粒催化剂载体;所述催化剂层区为负载层区上部填充的催化剂;所述催化剂 层上部安装金属网,金属网的孔径小于催化剂颗粒的粒径。

优选的是,所述上、下部空塔区的高度等于催化反应塔的塔径;所述负载层区与催 化剂层区的高度比例为1/10~1/3。

优选的是,还包括和催化反应塔连接的二氧化碳吸收塔,所述吸收塔内分成三个区 间:下部空塔区、中部填料区、上部空塔区;所述下部空塔区顶部安装金属网状支撑架, 所述中部填料区为设置在金属网状支撑架上的填料。

优选的是,所述催化反应塔、二氧化碳吸收塔的材质为不锈钢,塔内与有机废水接 触的表面、金属网外表面加衬有钛材。

优选的是,还包括用于上料的进料泵,所述进料泵为耐酸碱腐蚀的正位移泵;在催 化反应塔之前还设有加热器,在二氧化碳吸收塔之后还依次设有冷凝器和气液分离器,所 述加热器、冷凝器、气液分离器的材质为不锈钢,其内部与有机废水接触的表面加衬有钛 材。

该方法在高效净化废水中有机类物质的同时,生产甲烷气体,实现了废水的资源化 利用,有助于降低废水处理的总体成本。

该方法具有高效、清洁的特点,运行稳定且不存在污泥的后续处理问题;装置安装 占地面积小,自动化控制程度高,便于在工厂内安装运行。