申请日2011.12.15

公开(公告)日2012.08.22

IPC分类号C02F1/64; C02F1/76

摘要

本实用新型公开了一种处理动力电池拆解产生的含铁酸性废水的装置,该装置包括含铁酸性废水池、不锈钢反应釜、高浓度酸液池和防腐氯化塔,上述部件依次连接;不锈钢反应釜和防腐氯化塔内设有筛网,筛网上堆积铁屑;筛网下方的釜壁上设有氯气进口。处理废水时,将含铁酸性废水通入不锈钢反应釜,同时通入氯气,含铁酸性废水与氯气、铁屑反应后形成高浓度酸液;把高浓度酸液通入防腐氯化塔,同时通入氯气;当溶液表面的黑色粉末消失,即在三氯化铁出口收集三氯化铁。本实用新型的装置操作过程方便,回收三氯化铁后只需补充铁屑和液氯;原料易得,可采用动力电池拆解产生的废料,避免了对周围环境的污染。

权利要求书

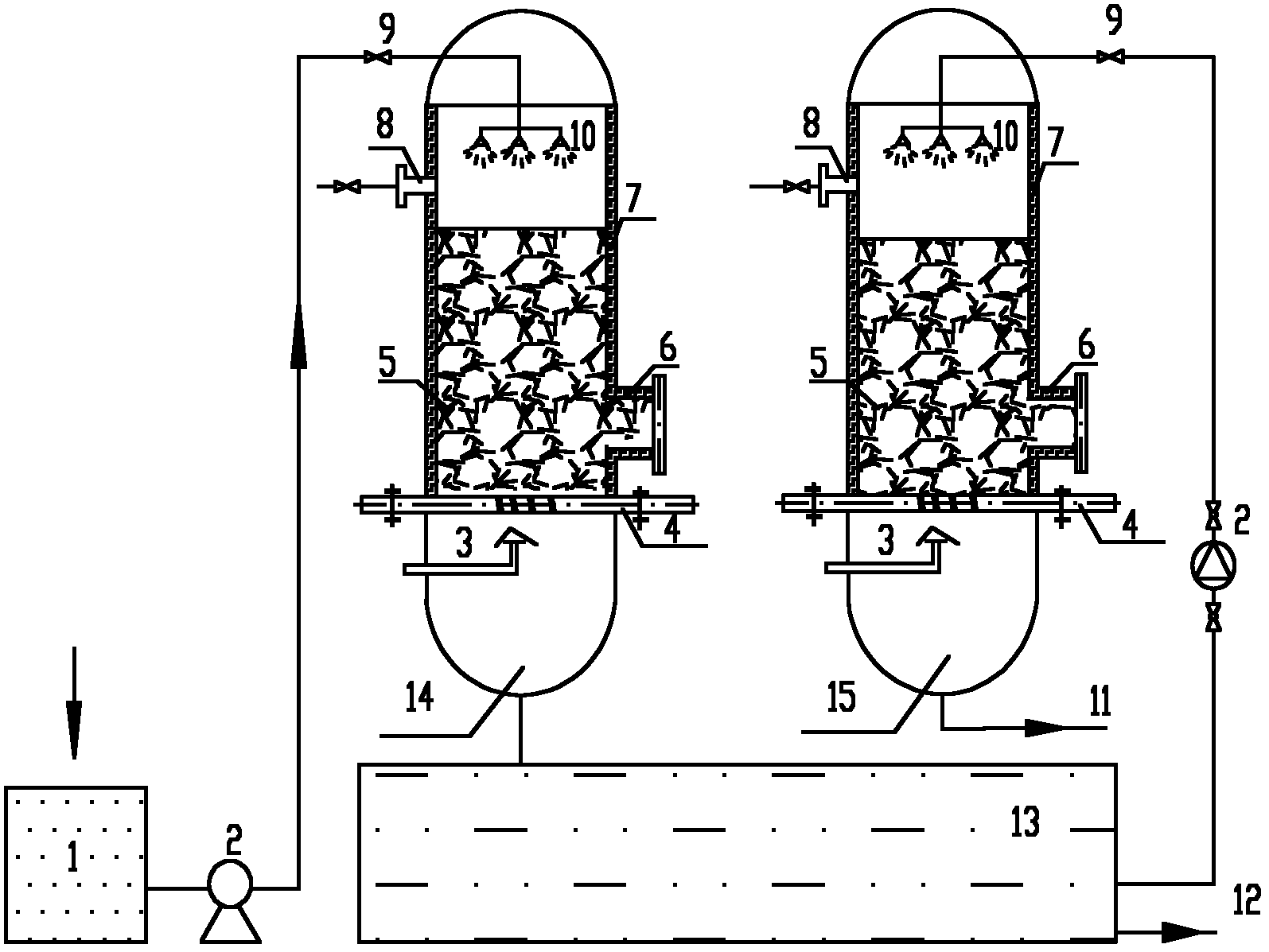

1.一种处理动力电池拆解产生的含铁酸性废水的装置,其特征在于:包括 通过管道依次连接的含铁酸性废水池、不锈钢反应釜、高浓度酸液池和防腐氯 化塔;

所述的不锈钢反应釜内设有筛网,筛网上堆积铁屑;不锈钢反应釜顶部内 设有喷淋头与含铁酸性废水池连通;筛网下方的釜壁上设有氯气进口;不锈钢 反应釜底部与高浓度酸液池连通;

所述的防腐氯化塔内设有筛网、铁屑和氯气进口,筛网上堆积铁屑,筛网 下方的釜壁上设有氯气进口;防腐氯化塔顶部内设有喷淋头与高浓度酸液池连 通;防腐氯化塔底部设有三氯化铁出口。

2.根据权利要求1所述的处理动力电池拆解产生的含铁酸性废水的装置, 其特征在于:所述的高浓度酸液池底部设有排空管。

3.根据权利要求1所述的处理动力电池拆解产生的含铁酸性废水的装置, 其特征在于:所述的不锈钢反应釜和防腐氯化塔分别设有抽风口和出渣口。

4.根据权利要求1所述的处理动力电池拆解产生的含铁酸性废水的装置, 其特征在于:所述的不锈钢反应釜和防腐氯化塔的喷淋头分别为聚氯乙烯硬塑 料喷淋头,其喷水时水与不锈钢反应釜纵轴线或防腐氯化塔纵轴线形成的角度 最大为60°。

5.根据权利要求1所述的处理动力电池拆解产生的含铁酸性废水的装置, 其特征在于:所述的筛网为乙丙共聚物筛网。

6.根据权利要求1所述的处理动力电池拆解产生的含铁酸性废水的装置, 其特征在于:所述铁屑的体积占到筛网到塔顶/釜顶容积的70%。

说明书

一种处理动力电池拆解产生的含铁酸性废水的装置

技术领域

本实用新型属于工业三废处理技术领域,具体涉及一种处理动力电池拆解过程中产生的含铁酸性废水的装置。

背景技术

废电池的污染及其治理已成为社会最为广泛关注的环境保护焦点之一。目前每辆电动自行车多数使用3或4只铅酸电池(一组),每组电池重量约在12-16千克之间。按每个电池平均使用寿命1.5年计,我国每年有40万吨以上的电动自行车用电池报废,数量之大着实令人担忧。

电动车产生的动力电池属于危险废物。电池在正常使用过程中,并不会对环境造成影响,但如果内部的重金属盐和酸碱等泄露出来,进入土壤或水源等环境介质,就会通过食物链等途径进入人体,长期积蓄难以排除,将损害人的神经系统、造成血液中毒和其它的病变;废电池对环境破坏也是巨大的。如果能合理的回收处置方法,废动力电池可以成为宝贵的再生资源。

动力电池拆解时一般含有外壳、铁、铝、薄膜、正、负极材料和电解液。废物组成中锡镍化合物占90%以上,比如锂电池的电解液(碳酸二乙酯-DEC)是无色、稍有气味的易燃液体,遇明火、高热有引起燃烧的危险,吸入该液体后会引起头痛、头昏、虚弱、恶心、呼吸困难等症状。电解液或其高浓度蒸气有刺激性。其中对锂盐的添加剂(亚硫酸乙烯酯ES)、氯气等的接触和吸入都会产生长期毒性作用而引起头痛、乏力、失眠以及呼吸道刺激症状,可致过敏性或接触性皮炎。如果这些含铁酸性废水、含有害的气体处理不当会存在产生二次污染、造成严重环境风险隐患的潜在威胁。

发明内容

为了克服现有技术的缺点与不足,本实用新型的目的在于提供一种处理动力电池拆解过程中产生的含铁酸性废水的装置。

本实用新型的目的通过下述技术方案实现:

一种处理动力电池拆解产生的含铁酸性废水的装置,包括通过管道依次连接的含铁酸性废水池、不锈钢反应釜、高浓度酸液池和防腐氯化塔;

不锈钢反应釜内设有筛网,筛网上堆积铁屑;不锈钢反应釜顶部内设有喷淋头与含铁酸性废水池连通,含铁酸性废水通过喷淋头喷洒到釜内;筛网下方的釜壁上设有氯气进口,氯气通过筛网上的筛孔在釜内上升,其与向下喷洒的含铁酸性废水、及铁屑接触,三者发生一系列反应;不锈钢反应釜底部与高浓度酸液池连通;

防腐氯化塔内设有筛网、铁屑和氯气进口,其相互位置关系与不锈钢反应釜内的一样;防腐氯化塔顶部内设有喷淋头与高浓度酸液池连通,高浓度酸液通过喷淋头喷洒到防腐氯化塔内;氯气通过筛网上的筛孔在塔内上升,其与向下喷洒的高浓度酸液、及铁屑接触,三者发生一系列反应;防腐氯化塔底部设有三氯化铁出口。

所述的高浓度酸液池底部还设有排空管,在维修、维护、检查、停止运行等多种环境下都需要用到排空管;

所述的不锈钢反应釜和防腐氯化塔分别设有抽风口和出渣口;

所述的喷淋头为聚氯乙烯硬塑料喷淋头,其喷水时水与不锈钢反应釜纵轴线或防腐氯化塔纵轴线形成的角度最大为60°;

所述的筛网为乙丙共聚物筛网;

所述铁屑的体积占到筛网到塔顶/釜顶容积的70%。

一种基于上述装置的处理动力电池拆解产生的含铁酸性废水的方法,包括以下步骤:

(1)将含铁酸性废水通入不锈钢反应釜,同时通入氯气;氯气通入速率与含铁酸性废水的通入速率以及含铁酸性废水中的Fe3+、H+、FeCl3、HCl等物质的浓度有关,需要根据具体的成分、浓度、通入速率而确定。一般情况下,氯气通入速率为10-15m3/s,含铁酸性废水通入速率为1.5-4.5m3/s。

在上述过程中不锈钢反应釜中发生反应1、2和3;喷淋过程中,因氧化不足,反应进行得不够完全,不锈钢反应釜的流出液除了含有FeCl3还有含有少量的FeCl2,形成高浓度酸液。通过离子方程式可以计算出高浓度酸液池中含有24.332%(质量百分比)的FeCl3、1.837%的FeCl2和2.838%的HCl;

2Fe+FeCl3=3FeCl2 (1)

Fe+HCl=FeCl2+H2↑ (2)

2Fe+Cl2=2FeCl3 (3)

2FeCl2+Cl2=2FeCl3+Δh (4)

(2)把高浓度酸液通入防腐氯化塔,同时通入氯气;氯气通入速率与高浓度酸液的通入速率以及高浓度酸液中FeCl2的浓度相关。一般情况下,氯气的通入速率为20-70kg/h,高浓度酸液的通入速率为1.5-4.5m3/s。

在上述过程中防腐氯化塔内发生反应4。通入高浓度酸液后约半小时塔内酸度下降并有FeCl2生成,前半小时通氯速度为20~30(公斤/时)。一般经过2~3小时防腐氯化塔内液温能提高到100-240℃,形成激烈的沸腾。同时,在保持塔内循环沸腾而不满溢的情况下,逐渐加完计算好批料的铁屑,铁屑的总加入量与高浓度酸液中FeCl2的浓度、高浓度酸液的通入速率、铁屑纯度有关,可以根据化学方程式(4)结合铁屑纯度计算得出铁屑的总加入量。当溶液表面的黑色粉末消失,表示铁全部溶解,可以在三氯化铁出口收集三氯化铁。

本发明的方法最终只产生三氯化铁,没有剩余的废水。

在步骤(1)和(2)中,在抽风口以氨水检查有无氯气冒出,如发现抽风口冒出白烟,则关小氯气的通入量;

所述氨水中氨气与水的摩尔比为2∶5。

本实用新型相对于现有技术具有如下的优点及效果:

1、本实用新型的装置和方法使三废中的主要成分可以得到充分的利用。比如电池拆解时外壳一半是铁,可以加工成铁屑;废水处理最终产生的三氯化铁是一种净水剂,可以循环利用。这样避免了对周围环境的污染。反复的试验实践和生产经验表明,采用这个设备工艺流程是有效的。

2、本实用新型的方法流程简单,操作过程方便,回收三氯化铁后只需补充铁屑和液氯;原料易得,可采用动力电池拆解产生的废料。

3、废水和废气处理后的副产品是三氯化铁。三氯化铁有较好的净水作用,价格便宜,可以代替明矾、PAC等较贵的净水剂。