申请日2011.07.27

公开(公告)日2011.12.28

IPC分类号C02F9/14

摘要

本发明涉及高浓度有机废水处理技术领域,特别是涉及一种高浓度垃圾渗滤液厌氧反应+氨氮吹脱+A/O工艺+生物塘工艺方案技术和装置,包括酸化池、气浮池、沉淀池、集水池、厌氧发生池、混凝池、沉淀池、碱化池、吹脱塔、氨吸收塔、硫酸罐、排水井、污泥浓缩池、板框压滤机及步骤,通过酸化曝气破乳、厌氧反应、有机氮转化成氨氮、吹脱等工艺步骤对高浓度有机废水进行处理,本发明同现有垃圾渗滤液处理工艺技术相比,具有投入成本少、运行费用低,处理效率高等优点。经过厌氧吹脱后的水质COD、氨氮大大降低,在经过A/O、生物塘工艺处理,上述指标进一步降低,保证出水达到综合废水一级A标准排放,降低了运行费用。

权利要求书

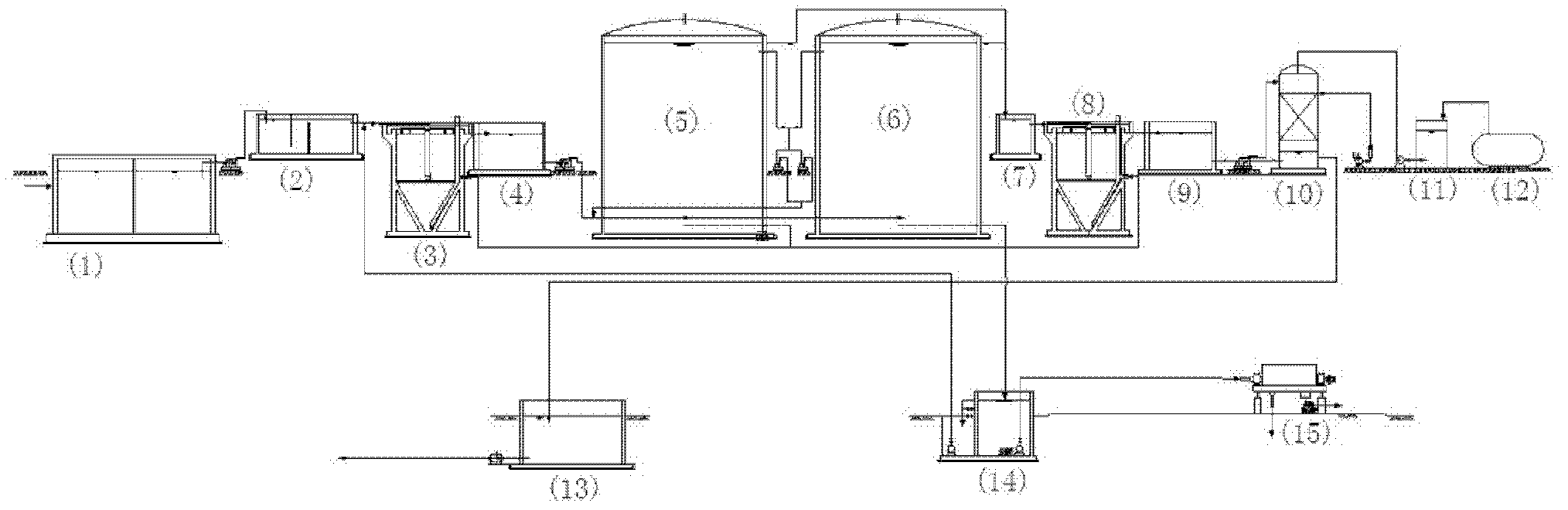

1.一种用于处理高浓度垃圾渗滤液的装置,包括酸化池、气浮池、沉淀池、集 水池、厌氧发生池、混凝池、沉淀池、碱化池、吹脱塔、氨吸收塔、硫酸罐、 排水井、污泥浓缩池、板框压滤机,其特征在于酸化池一端设有垃圾渗滤液 进口,酸化池另一端通过污水管道连接气浮池进口端,气浮池出口端连接污 水管道一端,污水管道另一端连接三通阀一端,三通阀另一端通过污水管道 连接沉淀池I进口端,三通阀第三端通过污水管道连接污泥浓缩池出口端, 所述的沉淀池I污水出口端通过污水管道连接集水池进口端,集水池出口端 通过污水管道连接厌氧发生器,厌氧发生器污水出口端通过管道连接混凝池 进口端,混凝池出口端通过污水管道连接沉淀池II,沉淀池II污水出口端通 过污水管道连接碱化池进口端,碱化池出口端通过污水管道连接吹脱塔,吹 脱塔顶部通过空气管道连接氨吸收槽,氨吸收槽通过硫酸管道连接硫酸罐, 所述的吹脱塔下部通过污水管道连接排水井,所述的沉淀池I、沉淀池II和 厌氧发生器底部设有污泥排出口,所述的污泥排出口通过污泥管道连接污泥 浓缩池,污泥浓缩池内设有污泥泵,污泥泵连接污泥管道一端,污泥管道另 一端连接板框压滤机一端,板框压滤机底部设有污水管道回污泥储池,板框 压滤机另一端连接污泥输送机输一端,污泥通过输送机另一端输送至污泥车 外运。

2.如权利要求1所述的一种用于处理高浓度垃圾渗滤液的装置,其特征在于所 述的酸化池和气浮池之间的污水管道上设有增压泵,所述的碱化池和吹脱塔 之间的污水管道上设有增压泵,所述的集水池和厌氧发生器之间的污水管道 设有增压泵。

3.如权利要求1所述的一种用于处理高浓度垃圾渗滤液的装置,其特征在于所 述的厌氧发生器由一个或多个组成,厌氧发生器之间通过污水管道连接并设 有循环回流泵。

4.如权利要求1所述的一种用于高浓度垃圾渗滤液的工艺的装置,其特征在于 所述的酸化池、沉淀池I、II,厌氧发生器、排水井、污泥浓缩池均半埋与 地下。

5.如权利要求1所述的一种用于高浓度垃圾渗滤液的工艺的装置,其特征在于 所述的厌氧发生器之间还设有一备泵。

6.一种用于处理高浓度垃圾渗滤液的方法,其特征在于该工艺方法包括以下步 骤:

第一步、首先对垃圾渗滤液进行预酸化曝气,处理后垃圾渗滤液在上升气 流剪切力作用下兼有破乳效果,再进行混凝气浮反应去除大部分的悬浮污染物 质;

第二步、采用升流式的进水方式进入厌氧发生器,水力停留时间为20天左 右,此反应器底部采用正六边形环式进水,进水点是24个下倾斜45度角的DN25 -35交错孔,增加上循环回流泵,回流泵进水口取自反应器上清液,出水口采 用三通接入厌氧反应器进水口,并采用双向阀门控制,运行时视进水浓度开启 循环泵,稀释进水浓度减轻厌氧反应器负荷;没有进水时,定时循环,使厌氧 污泥与上清液充分接触,反应器底部用DN200管排泥,排泥管延伸至反应器中 心,排泥管进口做45度下斜口,排泥管用双阀门控制,双阀门中间有污泥取样 管;污泥管被堵,可用污泥取样管打气疏通,保证厌氧反应器的稳定运行;

第三步、垃圾渗滤液经过充分厌氧将有机氮充分转化为氨氮,吹脱前需根 据渗滤液氨氮的浓度将pH值调至10.0-11.0,气温低时更高,同时还需控制水 中钙镁离子的浓度。原水pH值为7.7-8.0之间,故碱度基本上以HCO3的形式存 在,当石灰投加量达到15g/L以上时,渗滤液pH值升高变缓。当pH值调到 10.0-11.3时,对应的石灰粉投加量为9.25g/L-12.0g/L之间,同时石灰粉的投 加量与渗滤液碱度和石灰粉有效成分有关;

第四步、垃圾渗滤液碱化后进入吹脱塔进行吹脱,在试验条件下,当pH值 =10.8,水温为24C,气温22C,气液比为3100-3900,氨氮吹脱效率可达95%以 上。当气温、水温较高,pH值调在10.5-10.8,气液比>3000,水力负荷提高到 4.09-4.68m3/(m2·h)时,氨氮吹脱效率仍能达90%以上。从而达到本技术设计效 果。

第五步、经过厌氧吹脱后水质的COD、氨氮大大降低,氨氮去除率达90% 以上,COD的去除率可达60%以上,再经过A/O、生物塘工艺处理,上述指标进 一步降低,保证出水达到综合废水一级A标准排放。

7.如权利要求6所述的一种用于处理高浓度垃圾渗滤液的方法,其特征在于所 述的垃圾渗滤液的体积流速在150m3/d。

说明书

一种用于处理高浓度垃圾渗滤液的装置和方法

[技术领域]

本发明涉及高浓度有机废水处理技术领域,特别是涉及一种高浓度垃圾渗 滤液厌氧反应+氨氮吹脱+A/O工艺+生物塘工艺方案的方法和装置。

[背景技术]

现阶段城市生活垃圾主要采取填埋堆放,由于现有垃圾填埋场硬件建设防 渗系统、渗滤液导排系统、监测系统、压实机和称重计量设施的配备等不完善, 市域垃圾场都达不到国家生活无害化的要求,尽快建设城市垃圾无害化处置设 施显得更为迫切重要。因此,以适合当地的先进技术和合适的投资方式高水平 的建设垃圾渗滤液处理设施已成为解决城市垃圾处理系统工程的当务之急。

垃圾渗滤液中含有种类繁多的重金属离子和大分子有机物,COD及氨氮浓度 高,从几千到几万毫克/升不等;尤其是难直接被生物降解的羧基苯、杂环类及 多联苯大分子有机物含量高,高达数千毫克/升。随着焚烧不及时,堆放时间长, 渗滤液水质存在很大差异。一般在堆放初期,渗滤液呈青绿色,可生化性一般, 可以生物处理。而随着堆放时间的延长,渗滤液颜色逐渐呈褐色,可生化性变 差,且氨氮浓度明显增加,越来越难以处理。垃圾渗滤液的可生化性和可生物 硝化性较差,尤其是“老龄”渗滤液的NH3_N浓度特别高,而B/C、C/N都不合 理。因此垃圾渗滤液厌氧反应+氨氮吹脱+A/O工艺+生物塘工艺方案技术在垃圾 渗滤液处理中需要尽快推广应用。

[发明内容]

本发明根据垃圾渗滤液浓度高、可生化性差的特点,可以从以下几个因素 考虑。

一、处理成本低。能否到达处理目标才是最重要的,从检测结果看,水质 可生化性差,沼气利用不在此次设计范围,废气处理还是有必要的。本技术主 要考虑将垃圾渗滤液中的有机氮充分转化为氨氮后进行彻底吹脱,降解大部分 COD。

二、技术可靠性。理论设计和小试只能说明处理工艺可靠,能否在大范围 生产上应用,还有运行操作等方面因素考虑,比较实际的就是看其处理工艺有 否成功应用实例,有成功实例的,说明此项技术是成熟的。

三、技术实用性。各种处理工艺技术都有优缺点,对于垃圾渗滤液来讲, 处理工艺必须有针对性(COD浓度高、高氨氮、可生化性差)才能达到预期目的。

综上原则,针对本项目水质特点和实际排放要求,参照相关工程实际运行 结果,设计一套厌氧反应装置+碱化吹脱装置+A/O工艺+生物塘工艺方案技术, 最终出水指标可达综合废水排放一级A标准。

为了实现上述目的,设计一种用于处理高浓度垃圾渗滤液的装置,包括酸 化池、气浮池、沉淀池、集水池、厌氧发生池、混凝池、沉淀池、碱化池、吹 脱塔、氨吸收塔、硫酸罐、排水井、污泥浓缩池、板框压滤机,其特征在于酸 化池一端设有垃圾渗滤液进口,酸化池另一端通过污水管道连接气浮池进口端, 气浮池出口端连接污水管道一端,污水管道另一端连接三通阀一端,三通阀另 一端通过污水管道连接沉淀池I进口端,三通阀第三端通过污水管道连接污泥 浓缩池出口端,所述的沉淀池I污水出口端通过污水管道连接集水池进口端, 集水池出口端通过污水管道连接厌氧发生器,厌氧发生器污水出口端通过管道 连接混凝池进口端,混凝池出口端通过污水管道连接沉淀池II,沉淀池II污水 出口端通过污水管道连接碱化池进口端,碱化池出口端通过污水管道连接吹脱 塔,吹脱塔顶部通过空气管道连接氨吸收槽,氨吸收槽通过硫酸管道连接硫酸 罐,所述的吹脱塔下部通过污水管道连接排水井,所述的沉淀池I、沉淀池II 和厌氧发生器底部设有污泥排出口,所述的污泥排出口通过污泥管道连接污泥 浓缩池,污泥浓缩池内设有污泥泵,污泥泵连接污泥管道一端,污泥管道另一 端连接板框压滤机一端,板框压缩机底部设有污水管道回污泥储池,板框压滤 机另一端连接污泥输送机输一端,污泥通过输送机另一端输送至污泥车外运。

所述的酸化池和气浮池之间的污水管道上设有增压泵,所述的碱化池和吹 脱塔之间的污水管道上设有增压泵,所述的集水池和厌氧发生器之间的污水管 道设有增压泵。

所述的厌氧发生器由一个或多个组成,厌氧发生器之间通过污水管道连接 并设有循环回流泵。

所述的酸化池、沉淀池I、II,厌氧发生器、排水井、污泥浓缩池均半埋 与地下。

所述的厌氧发生器之间还设有一备泵。

一种用于处理高浓度垃圾渗滤液的方法,其特征在于该工艺方法包括以下 步骤:

第一步、首先对垃圾渗滤液进行预酸化曝气,处理后垃圾渗滤液在上升气 流剪切力作用下兼有破乳效果,再进行混凝气浮反应去除大部分的悬浮污染物 质;

第二步、采用升流式的进水方式进入厌氧发生器,水力停留时间为20天左 右,此反应器底部采用正六边形环式进水,进水点是24个下倾斜45度角的DN25 -35交错孔,增加上循环回流泵,回流泵进水口取自反应器上清液,出水口采 用三通接入厌氧反应器进水口,并采用双向阀门控制,运行时视进水浓度开启 循环泵,稀释进水浓度减轻厌氧反应器负荷;没有进水时,定时循环,使厌氧 污泥与上清液充分接触,反应器底部用DN200管排泥,排泥管延伸至反应器中 心,排泥管进口做45度斜口,排泥管用双阀门控制,双阀门中间有污泥取样管; 污泥管被堵,可用污泥取样管打气疏通,保证厌氧反应器的稳定运行;

第三步、垃圾渗滤液经过充分厌氧将有机氮充分转化为氨氮,吹脱前需根 据渗滤液氨氮的浓度将pH值调至10.0-11.0,气温低时更高,同时还需控制水 中钙镁离子的浓度。原水pH值为7.7-8.0之间,故碱度基本上以HCO3的形式 存在,当石灰投加量达到15g/L以上时,渗滤液pH值升高变缓。当pH值调到 10.0-11.3时,对应的石灰粉投加量为9.25g/L-12.0g/L之间,同时石灰粉的投 加量与渗滤液碱度和石灰粉有效成分有关;

第四步、垃圾渗滤液碱化后进入吹脱塔进行吹脱,在试验条件下,当pH值 =10.8,水温为24C,气温22C,气液比为3100-3900,氨氮吹脱效率可达95%以 上。当气温、水温较高,pH值调在10.5-10.8,气液比>3000,水力负荷提高到 4.09-4.68m3/(m2·h)时,氨氮吹脱效率仍能达90%以上。从而达到本技术设计效 果。

第五步、经过厌氧吹脱后水质的COD、氨氮大大降低,氨氮去除率达90% 以上,COD的去除率可达60%以上,再经过A/O、生物塘工艺处理,上述指标进 一步降低,保证出水达到综合废水一级A标准排放。

所述的垃圾渗滤液的体积流速在150m3/d。

重复上述工艺步骤,本发明可连续对垃圾渗滤液进行厌氧反应+氨氮吹脱 +A/O工艺+生物塘工艺技术方案处理。

所述的垃圾渗滤液的体积流速在150m3/d。

本发明同现有垃圾渗滤液处理工艺技术相比,具有投入成本少、运行费用 低,处理效率高等优点,该技术方案厌氧反应装置中采用正六边形环式进水, 避免了进水孔堵塞,具有UASB和EGSB的共同特点,克服三项分离器施工安装 难度,该装置少占用1/3~2/3的土地,大大减少了占地面积和降低了造价,厌 氧反应装置的废气和污泥度采用集中处理,避免了工作场区的污染以及对周边 环境的污染。该装置不进水时,定时开通循环泵,使厌氧污泥与上清液充分接 触,起到一套装置具有两套装置作用,大大减低了能耗和运行费用;另外,由 于本发明工艺排泥管进口做45度下斜口,可预防排泥管管口堵塞,排泥管用双 阀门控制,双阀门中间有污泥取样管。一旦污泥管被堵,可用污泥取样管大气 疏通。经过厌氧吹脱后的水质COD、氨氮大大降低,在经过A/O、生物塘工艺处 理,上述指标进一步降低,保证出水达到综合废水一级A标准排放,降低了运 行费用。