申请日2011.07.27

公开(公告)日2013.02.13

IPC分类号C21B11/00; C22B1/24

摘要

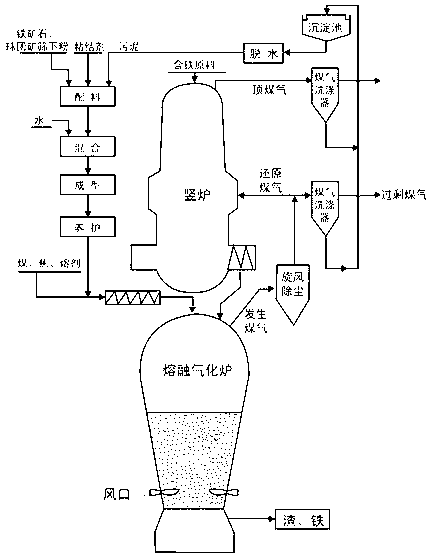

本发明涉及一种熔融还原炼铁工艺中脱水污泥回收利用的方法。一种熔融炼铁污泥回收方法,首先,将炼铁污泥脱水后水分含量为10-25%;第二,所述污泥、粘结剂、铁矿石或球团矿筛下粉或两者的混合物按重量百分比配比:污泥30~55%,粘结剂10~15%,铁矿石或球团筛下粉或两者的混合物30~60%的比例混合;在混合时额外配加1~15%的水,保持混合料的水分为10~18%;第三,混匀后的混合料经压力机压制成型;第四,成型后,需对混合料进行养护;第五,养护完成后的混合料压块和煤、焦炭、熔剂一起经螺旋给料机加入熔融气化炉。本发明能实现熔融炼铁污泥的回收利用,降低铁水成本,减少环境污染。

权利要求书

1.一种熔融炼铁污泥回收方法,其特征是:首先,将炼铁污泥脱水后水分含量为10-25%;

第二,所述污泥、粘结剂、铁矿石或球团矿筛下粉或两者的混合物按重量百分比配比:污泥30~55%,粘结剂10~15%,铁矿石或球团筛下粉或两者的混合物30~60%的比例混合;在混合时额外配加1~15%的水,保持混合料的水分为10~18%;

第三,混匀后的混合料经压力机压制成型;

第四,成型后,需对混合料进行养护;

第五,养护完成后的混合料压块和煤、焦炭、熔剂一起经螺旋给料机加入熔融气化炉。

2.根据权利要求1所述的熔融炼铁污泥回收方法,其特征是:所述粘结剂为硅酸盐水泥、无石膏的水泥熟料、矿渣水泥、火山灰、硅藻土或蛋白土中的一种或几种组合。

3.根据权利要求1所述的熔融炼铁污泥回收方法,其特征是:所述铁矿石或球团矿筛下粉的粒度小于3.15mm的量大于90%。

4.根据权利要求1所述的熔融炼铁污泥回收方法,其特征是:所述第三步的压力机压力控制范围为10~20MPa。

5.根据权利要求1所述的熔融炼铁污泥回收方法,其特征是:所述第四步对混合料养护时间为2~12小时,养护气氛为蒸气养护。

说明书

熔融炼铁污泥回收方法

技术领域

本发明涉及熔融还原炼铁工艺的固体废弃物回收利用,具体的说是涉及一种熔融还原炼铁工艺中脱水污泥回收利用的方法。

背景技术

熔融炼铁工艺是一种环境友好型的非高炉炼铁工艺,与高炉炼铁相比,取消了烧结和炼焦,但也因烧结工序的取消,失去了一个回收利用自身产生的污泥以及其他固体废物的有效途径。目前1座熔融炼铁装置一天产生的污泥量大约为200吨左右,对于有两座熔融炼铁装置的钢铁厂来说,一天有400吨左右的污泥需要处理,由于没有烧结工序,直接利用非常困难,不仅造成大量堆积,占用土地,污染环境,还对铁水成本造成了一定的影响。

技术人员通过对熔融炼铁污泥化学成分的长期跟踪分析,发现熔融炼铁污泥的成分和高炉炼铁污泥以及转炉污泥成分有一定的差别,参见表1,表1为炼铁和炼钢污泥的化学成分,熔融炼铁污泥和高炉炼铁污泥虽然碳含量和铁品位相近,但熔融炼铁污泥的锌含量显著低于高炉炼铁污泥。熔融炼铁污泥和转炉污泥相比,虽然锌含量都较低,但熔融炼铁污泥的铁品位更低,碳含量更高。

表1 炼铁和炼钢污泥的化学成分(w%)

对于铁品位较高的炼钢转炉污泥回收利用,中国专利CN89105349.2公开了一种炼钢转炉除尘污泥的水法回收利用,提出了把含水40~70%的转炉除尘污泥作为烧结配料水,在一次混料工序中直接配加到圆筒混料机内的炼铁烧结混合料中的方法,消除了转炉除尘污泥作为含铁原料直接配入炼铁烧结混合料中出现混料不匀,易粘结在有关设施上难清理、保养,二次扬尘大等弊端。中国专利CN93105875.9公开了一种转炉炼钢湿法除尘污泥回收利用的方法及装置,提出了将转炉炼钢湿法除尘污泥经连续均匀混料装置定量给料,同时,按比例配加含CaO石灰粉料,进行破碎混匀,再经消化,使其产生松散的、无扬尘的粉状物作为钢铁生产辅助料供烧结、炼钢使用的方法。中国专利CN200410040020.8公开了一种炼钢污泥浆用于球团生产造球的方法,提出了将炼钢污泥浆的浓度调整到10~40%,将污泥浆按占铁矿粉与膨润土的混合粉的3~10%的配比(重量百分比)连续不断地喷加在造球盘中,混合粉料和污泥浆在造球盘中充分搅和后由粉状粘结成生球从造球盘中输出。中国专利CN200410060869.1公开了一种利用炼钢转炉污泥制备氧化铁黑和铁红颜料的方法。

对于铁品位较低锌含量高的高炉炼铁污泥回收利用,中国专利CN200610019539.7公开了一种炼铁高炉瓦斯泥分选综合利用方法,提出了将瓦斯泥进行浮选和重选,从瓦斯泥中分离、富集出含铁高的铁精粉、碳较高的碳精粉以及尾泥,并分别进行回收利用的方法。中国专利CN99117577.8公开了一种含锌高炉瓦斯泥综合利用加工方法,提出了利用含锌高炉瓦斯泥或其中间产物作为原料,通过一系列的化学、物理或电学的方法,加工或制取成电解锌、铁精矿、碳粉以及混凝土掺合料的方法。

目前公开的冶金污泥回收技术虽然很多,但都不够完善,直接作为烧结原料的方法需要建有烧结工艺和较高的铁品位。作为球团矿原料的方法也需要建有球团厂,且存在使用比例不能太高的问题。作为制备氧化铁黑和铁红颜料原料的方法也存在规模不大,无法利用所有污泥的弊端。针对锌含量高的高炉炼铁污泥回收利用方法也存在工艺复杂,成本较高的问题。因此对于没有烧结工艺的熔融炼铁工艺来说,采用上述技术无法实现经济可行的大规模回收利用污泥等固体废弃物,因此需要根据实际情况,探寻一种工艺简单、经济可行的熔融炼铁污泥回收方法。

发明内容

本发明的目的在于提供一种熔融炼铁污泥回收方法,该方法能实现熔融炼铁污泥的回收利用,降低铁水成本,减少环境污染。

为了实现上述目的,本发明采用如下技术方案:

一种熔融炼铁污泥回收方法,首先,将炼铁污泥脱水后水分含量为10-25%;

第二,所述污泥、粘结剂、铁矿石或球团矿筛下粉或两者的混合物按重量百分比配比:污泥30~55%,粘结剂10~15%,铁矿石或球团筛下粉或两者的混合物30~60%的比例混合;在混合时额外配加1~15%的水,保持混合料的水分为10~18%;

第三,混匀后的混合料经压力机压制成型;

第四,成型后,需对混合料进行养护;

第五,养护完成后的混合料压块和煤、焦炭、熔剂一起经螺旋给料机加入熔融气化炉。

所述粘结剂为硅酸盐水泥、无石膏的水泥熟料、矿渣水泥、火山灰、硅藻土或蛋白土中的一种或几种组合。

所述铁矿石或球团矿筛下粉的粒度小于3.15mm的量大于90%。

所述第三步的压力机压力控制范围为10~20MPa。

所述第四步对混合料养护时间为2~12小时,养护气氛为蒸气养护。

本发明将熔融炼铁污泥脱水以后,与粘结剂以及铁矿石或球团矿筛下粉或两者的混合物按设定比例混合,经压力机压制成型,然后通过一定时间的养护获得想要的强度,再将满足强度要求的压块经螺旋给料机加入熔融气化炉进行冶炼,最终实现熔融炼铁污泥的回收利用,降低铁水成本,减少环境污染。

本发明具有以下有益效果:

(1)可以大规模回收利用熔融炼铁工艺产生的污泥,避免污泥大量堆积,占用土地,污染环境。

(2)可以回收利用污泥中富含的铁和碳等物质,增加铁水产量和降低燃料消耗,最终实现铁水成本的降低。

(3)在实现大规模回收利用污泥的同时,还可更经济的利用好将铁矿石或球团矿的筛下粉。

(4)本发明使用的粘结剂中含有大量的CaO和SiO2等物质,在使用时可以减少石灰石、硅石等熔剂的加入量。

本发明不但可以大规模回收利用熔融炼铁工艺或其他炼铁工艺产生的污泥,而且可以消耗一部分铁矿石或球团矿筛下粉。可以同时实现固体废弃物的回收利用和减少环境污染,既有经济效益也有社会效益。