申请日2011.07.22

公开(公告)日2011.11.30

IPC分类号C02F1/38; C02F101/18; C02F1/58

摘要

本发明涉及一种处理高浓度含氰废水的方法,尤其涉及黄金行业高浓度含氰废水回收处理方法,一种超重力技术处理高浓度含氰废水的方法是一种新型的传质技术,具有传质分离效率高,设备体积小,抗堵能力强,操作维修方便等特点;特别适合在高度、大小受限制的场合使用;采用超重力技术处理高浓度含氰废水,一方面可以节约运行成本,另一方面可回收氰化钠;本发明所用超重力旋转床处理含氰废水,在pH值为1.5~2.5,转速为800r/min~1000r/min,气液比200~500∶1,在温度为35±5℃,单程吹脱率≥95%,和已报道的吹脱技术相比,提高了效率。

权利要求书

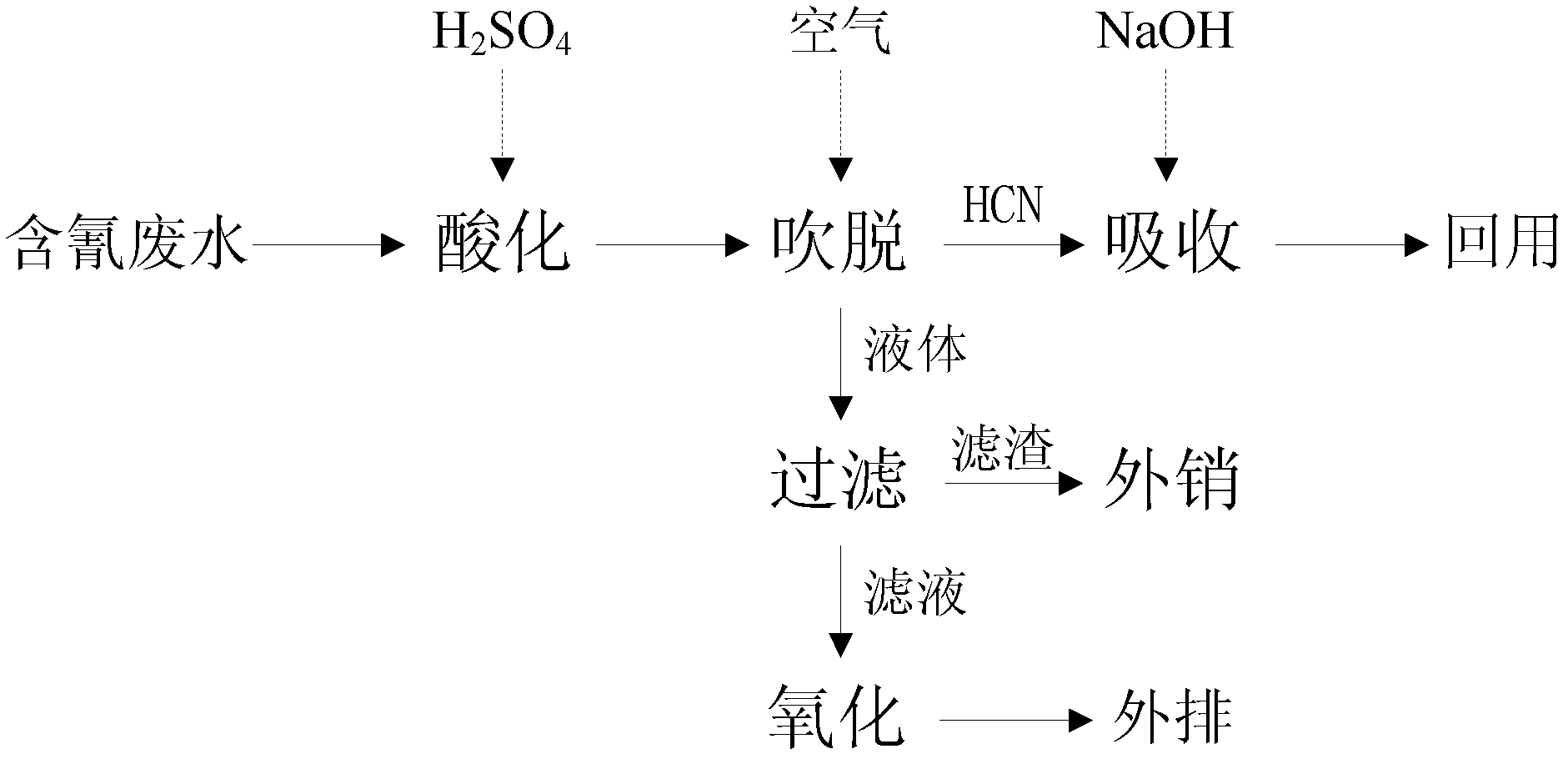

1.一种超重力技术处理高浓度含氰废水的方法,其特征在于基于酸化法 处理含氰废水其基本化学原理,使用一种超重力旋转床进行处理,主要包括以 下顺序工艺步骤:

1,将加热或预热到35±5℃的含氰废水酸化至pH 1.5~3.0,由泵将废水 泵送至吹脱超重力旋转床,同时利用鼓风机将空气泵送至超重力旋转床;废水 在离心力的作用下,与泵入的空气密切接触,并发生质量传递脱氰;

2,脱氰后的废水及含氰化氢气体从吹脱超重力旋转床排出;排出的废水 按已知破氰方法进行除氰,除氰达标后的废水可外排;

3,排出的气体则被泵送至同样结构的吸收超重力旋转床内,同时由泵将 碱吸收液泵送至超重力旋转床;吸收液在离心力的作用下,与泵入的含氰化氢 气体密切接触,并发生质量传递吸收氰化氢气体,吸收液从吸收超重力旋转床 排出,当吸收液中碱浓度大于2%时,吸收液循环再使用。

2.根据权利要求1所述的一种超重力技术处理高浓度含氰废水的方法,其 特征是上述方法中酸化含氰废水所用酸为硫酸,所述的碱吸收液为氢氧化钠溶 液。

3.根据权利要求1所述的一种超重力技术处理高浓度含氰废水的方法,其 特征在于所述的一种超重力旋转床其结构主要是由圆形外壳和折流式转子组 成;折流式转子是旋转床的核心部件,由静盘和动盘组成,静盘与壳体固定连 接,动盘与轴连接并随轴一起转动;在动、静上按一定间距同心安装了一定数 量的折流圈,然后将两盘嵌套在一起,动盘上的折流圈与静盘留有一定距离, 同样静盘上的折流圈与动盘也留有一定距离,形成了供气液流通的折流式通 道。

说明书

一种超重力技术处理高浓度含氰废水的方法

技术领域

本发明涉及一种含氰废水的处理方法,尤其涉及黄金行业高浓度含 氰废水回收领域。

背景技术

目前,81%的世界黄金产量是采用氰化提金技术获得的。氰化物虽然 有剧毒,但目前还没有一种适宜的浸金溶剂能够代替,因此氰化提金工 艺发展至今以及未来几十年在黄金生产领域仍将占主导地位。然而,也 就不可避免地在黄金开采生产中产生大量含氰废水。对于高浓度的含氰 废水,常采用回收氰化物的方法进行处理。回收法主要有酸化沉淀-中和 法(半酸化法)和酸化-挥发-吸收法(酸化法)。

半酸化法最大的缺点是废水在生产系统中循环使用,导致废水密度 增大、无机盐(如Na+、硫酸盐)及重金属(如As)等杂质离子不断累 积,进而严重影响生产工艺指标(如片碱用量增加、浓密效率降低、尾 渣金品位跑高)。而酸化法可解决半酸化上述无法解决的问题,它是金矿 处理含氰废水的传统方法,早在1930年国外某金矿就采用了此法处理含 氰废水。我国金矿采用该法处理含氰废水也有十几年的历史。酸化可回 收氰化物和有价金属,特别适合于高浓度含氰废水的处理。其中吹脱技 术是在含氰废水中加入硫酸,使游离氰和络合氰转化为氢氰酸,再利用 空气或水蒸气将氰化氢吹脱出来。对于高浓度含氰废水的处理,酸化法 无疑是一种首先的方法。

目前,含氰废水的吹脱、吸收技术主要采用填料塔作吹脱塔、吸收 塔用,通常塔高10~20米,气液比约300~1000∶1。吹脱时,酸化后的废水 从吹脱塔塔顶经液体分布器喷淋到填料上,并沿填料表面流下;空气或 水蒸气从塔底送入,经气体分布装置分布后,与废水呈逆流连续通过填 料层的空隙,在填料表面上,气液两相接触传质,从而使废水中氰化物 得以回收。为了操作上的安全,混合气体从吹脱塔出来之后再进入吸收 塔,从而实现安全连续回收净化。然而,酸化法处理,目前采用的是填 料塔,气液两相依靠重力场的作用接触传质,从而达到分离提纯的目的。 但是,由于重力场较弱,塔设备中的液膜流动缓慢,单位体积内有效接 触面积小,传质效率低,造成设备体积庞大、空间利用率低、生产能力 低、其传质效率和能效比也非常有限、抗堵能力较差、操作维修较为繁 琐。

超重力技术是强化多相流传递及反应过程的新技术,自20世纪70年 代末以来,随着超重力技术的研究发展,该技术已被广泛应用。国外对 超重力技术的应用研究主要如下几个方面:①蒸馏、精馏;②环保中的 除尘、除雾,烟气中二氧化硫及有害气体的去除;③吸收,对天然气的 干燥、脱碳、脱硫,对二氧化碳的吸收;④解吸,从受污染的地下水中 吹出芳烃化学热(吸收解吸);⑤旋转电化学反应器及燃料电池(快速去 除气泡,降低超电压);⑥旋转聚合反应器;⑦旋转盘换热器、蒸发器; ⑧聚合物脱除挥发物;⑨生物氧化反应过程的强化,传统的生化反应在 发酵罐中进行。国内对于超重力技术的应用研究起步相对较晚,但也取 得了显著的成果,主要应用在制备纳米材料、强化除尘过程和强化生化 反应过程、油田注水脱氧、氨氮废水处理等方面。 超重力旋转床应用于高浓度含氰废水工业处理上,其设备的动平衡与密 封件的寿命问题都有待于从机械制造方面等研究解决。

发明内容

本发明是针对现有技术存在的问题,本发明的目的在于提供一种超 重力技术处理高浓度含氰废水的方法。

本发明的任务是通过以下技术方案来完成的:

(1)酸化法处理含氰废水其基本化学原理如下:

①酸化反应

采用硫酸将含氰废水进行酸化除杂,废水中氰化物将形成CuCN、 CuSCN、Zn2Fe(CN)6等难溶沉淀物而被去除,同时生成氰化氢,化学反应 如下:

CN-+H+=HCN↑

Zn(CN)42-+4H+=4HCN↑+Zn2+

Pb(CN)42-+4H+=4HCN↑+Pb2+

Pb2++SO42-=PbSO4↓

Cu(CN)2-+H+=HCN+CuCN↓

2Zn2++Fe(CN)64-=Zn2Fe(CN)6↓

CuCN+SCN-+H+=HCN+CuSCN↓

②挥发、吸收反应

由于HCN沸点仅为26.5℃,极易挥发。因此,采用超重力旋转床作 为气液两相间接触构件的传质设备易实现HCN吹脱与吸收。其反应如下:

(2)为实现上述目的,本发明回收处理方法具体如下:

将加热或预热到35±5℃的含氰废水酸化至pH 1.5~3.0,由泵将废 水泵送至吹脱超重力旋转床,同时利用鼓风机将空气泵送至超重力旋转 床。废水在离心力的作用下,与泵入的空气密切接触,并发生质量传递 脱氰。脱氰后的废水及含氰化氢气体从吹脱超重力旋转床排出。排出的 废水按已知破氰方法进行除氰,除氰达标后的废水可外排;排出的气体 则被泵送至同样结构的吸收超重力旋转床内,同时由泵将碱吸收液泵送 至超重力旋转床。吸收液在离心力的作用下,与泵入的含氰化氢气体密 切接触,并发生质量传递吸收氰化氢气体。吸收液从吸收超重力旋转床 排出。当吸收液中碱浓度大于2%时,吸收液循环再使用,否则泵送至氰 化厂返回生产用于氰化浸出。从吸收超重力旋转床排出的气体经鼓风机 返回吹脱超重力旋转床循环使用。为了确保气液分离效果,吹脱超重力 旋转床出来的气体先进入酸气液分离器进行气液分离后再进入吸收超重 力旋转床;吸收超重力旋转床出来的气体则先进入碱气液分离器进行气 液分离后再进入鼓风机。

上述方法中酸化含氰废水所用酸为硫酸,所述的碱吸收液为氢氧化 钠溶液。

上述方法中所使用的是一种超重力旋转床,该超重力旋转床其结构 主要是由圆形外壳和折流式转子组成。折流式转子是旋转床的核心部件, 由静盘和动盘组成,静盘与壳体固定连接,动盘与轴连接并随轴一起转 动。在动、静上按一定间距同心安装了一定数量的折流圈,然后将两盘 嵌套在一起,动盘上的折流圈与静盘留有一定距离,同样静盘上的折流 圈与动盘也留有一定距离,形成了供气液流通的折流式通道。