申请日2011.05.04

公开(公告)日2013.11.20

IPC分类号C02F9/04

摘要

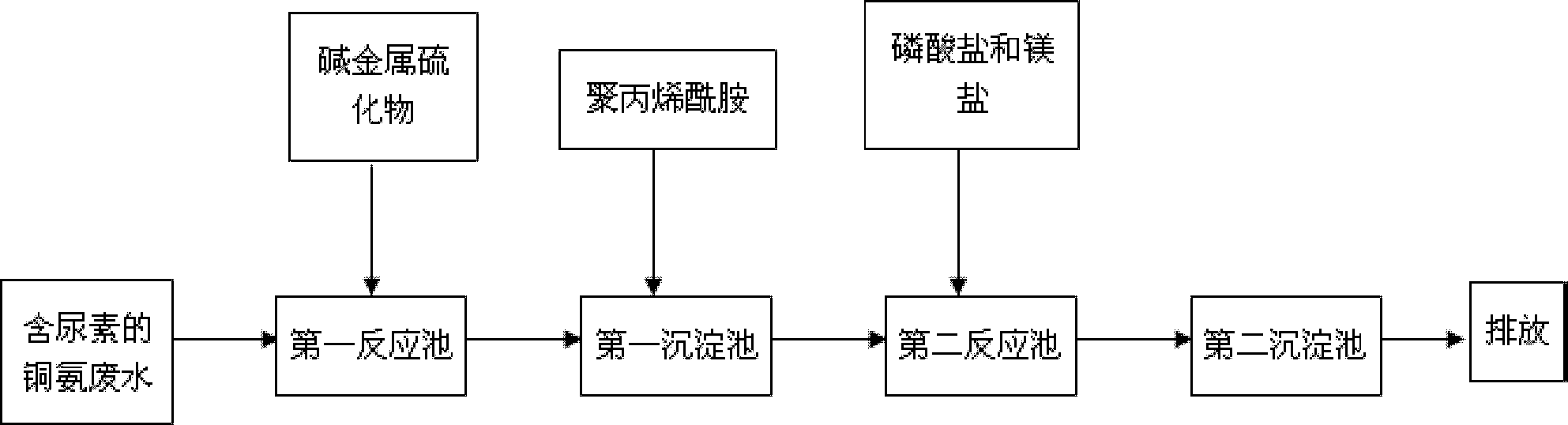

本发明提供了一种含尿素的铜氨废水的处理方法,针对高浓度铜氨废水的处理由于铜氨络合物稳定的存在和含有尿素的特定原因严重影响废水的处理过程和效果,采用硫化铜沉淀法先除铜后利用磷酸氨镁沉淀法组合方法处理铜氨络合物的工艺,解决了含有高浓度铜氨络合物废水的处理,克服了高浓度氨氮废水中尿素去除操作工艺流程复杂,处理成本高,能耗高的问题,不需再经高温高压单独处理尿素,其操作方便,能耗低,无需控制过程中的pH值和温度。可达到资源回收再利用的目的,具有良好的社会效益和经济效益。

权利要求书 [支持框选翻译]

1.一种含尿素的铜氨废水的处理方法,包括如下步骤:

1)向含尿素的铜氨废水中加入碱金属硫化物,搅拌,使其充分反应形成硫化铜沉淀, 并使上清液中Cu2+含量小于5mg/L;

2)鼓风曝气0.5-1.5h后,加入絮凝剂,在絮凝剂的作用下使硫化铜沉淀沉降、分离得 澄清液;

3)按照Mg2+:NH4+:PO43-=(0.6~1.8):1:(0.6~1.8)的摩尔比,常温下,将磷酸盐和镁 盐加入到步骤2)所得澄清液中,搅拌,然后重力沉降10~30min,所得上清液排出体系 完成废水净化。

2.如权利要求1所述的含尿素的铜氨废水的处理方法,其特征在于,所述含尿素的铜氨废 水中,铜离子浓度为50-3000mg/L,氨氮浓度为200-10000mg/L,尿素浓度为 200-50000mg/L。

3.如权利要求1所述的含尿素的铜氨废水的处理方法,其特征在于,所述步骤1)中,向 含尿素的铜氨废水中按照S2-:Cu2+=(0.8~2):1的摩尔比加入碱金属硫化物。

4.如权利要求1或3所述的含尿素的铜氨废水的处理方法,其特征在于,所述碱金属硫化 物为工业级或分析级,所述碱金属硫化物为水溶性硫化物。

5.如权利要求1所述的含尿素的铜氨废水的处理方法,其特征在于,所述磷酸盐为工业级 或分析级,选自磷酸二氢钠、磷酸二氢钾、磷酸氢二钠、磷酸氢二钾、磷酸钠和磷酸钾。

6.如权利要求1所述的含尿素的铜氨废水的处理方法,其特征在于,所述镁盐选自氯化镁 和硫酸镁。

7.如权利要求5或6所述的含尿素的铜氨废水的处理方法,其特征在于,所述磷酸盐和镁 盐的投加形式为以水溶液形式或固体形式投加。

8.如权利要求1-3或5-6中任一所述的含尿素的铜氨废水的处理方法,其特征在于,所述絮 凝剂为有机高分子絮凝剂,其用量为含尿素的铜氨废水重量的0.05-0.15%。

说明书 [支持框选翻译]

一种含尿素的高浓度铜氨废水的处理方法

技术领域

本发明涉及一种含尿素的高浓度铜氨废水的处理方法,属于工业废水处理领域。

背景技术

随着我国经济的高速发展,伴随而来的是人口的剧增和工农业规模迅猛扩大,水污染日 趋严重,其中由于氨氮废水大量排放,特别是高浓度氨氮废水排放量不断增大,造成海洋出 现赤潮现象,湖泊出现水华现象,这种富营养化的藻类和微生物的大量繁殖,水中的溶解氧 过度消耗,复氧速率明显小于耗氧效率,最终导致鱼类大量的死亡,甚至出现湖泊的干涸灭 亡。另外由于一些工业排放的氨氮废水成分复杂,毒性强,又具有很强的致癌性,加深水体 的污染。与此同时水体中的铜元素不能被微生物分解,且与人体中某些组织的亲和力较强, 结合后会抑制某些酶的活力,从而对人体产生毒害作用。

由于某些工业废水中含有大量铜氨离子,形成稳定的铜氨络合物,导致废水颜色呈深蓝 色,不符合污水综合排放标准中色度的排放标准。铜氨废水是一类较难处理的工业废水,高 浓度铜氨的存在严重影响废水的处理过程。铜和氨作为单项污染物,有较成熟的处理方法, 但以铜氨络合物形式稳定存在时,去除难度增加,普通碱沉淀法无法有效地沉淀铜离子。

现在对于废水中含铜离子的处理主要有铁置换法和硫化钠沉淀法。铁置换法是利用酸性 条件破坏铜氨离子的结合,再利用铁的还原性将铜置换出来,但是在工业化规模中利用工业 铁屑除铜,去除铜离子效果不能达到要求,同时由于消耗大量的浓硝酸,沉淀难以一次过滤 完成。因此铁屑置换法不适合含尿素的高浓度铜氨废水的处理。

对于氨氮废水处理方法有很多种,物理化学方法包括蒸氨法,化学沉淀法(MAP法),空 气吹脱法,膜分离技术,化学氧化法,折点加氯法,电渗析,电化学处理,催化湿式氧化 法等。生物法有硝化和反硝化法,厌氧氨氧化和全程自养脱氮等。但是由于水质的差异和 自身条件的限制,所以在现代工业中应用的主要有:蒸氨法,硝化和反硝化法,化学沉淀 法(MAP法)等。蒸氨法在国内外已广泛应用于高浓度氨氮水预处理,去除效果较好。蒸氨法 去除氨氮主要通过调节pH值使NH4+转化为游离NH3,然后加热升温促使水中NH3解吸向大 气中转移,以达到去除氨氮的目的,这一工艺中温度与pH是重要控制因素,但是由于某些 废水中含有一定量的尿素,在升温过程中,尿素分解形成新的氨氮,导致蒸汽处理氨氮效 果缓慢,因此对于含尿素的铜氨废水采用蒸氨法处理效果差,能耗高。生物硝化和反硝化 是利用专性的好氧硝化菌和兼性反硝化菌的联合作用,将水中的氨氮转化为氮气方法。但 是有关研究表明高浓度铜氨离子的存在严重影响废水的生化处理过程。向厌氧体系连续引 入铜离子且每日铜离子浓度高于20mg/L时,对厌氧生物过程产生抑制作用。当氨氮浓度高 于1000mg/L时,厌氧处理效率会迅速降低。同时,当进水氨氮浓度高于300mg/L时,厌好 氧出水的氨氮指标通常难以达标。因此生物脱氮法并不适合含尿素的高浓度铜氨废水的处 理。

发明内容

针对现有废水中铜氨络合物存在形式稳定,废水pH在8-11,去除难度大,铁屑置换法 和普通碱沉淀法无法有效地沉淀铜离子,现有的高浓度氨氮废水处理工艺在处理后的氨氮 不能回收再利用的不足,同时尿素的存在使得操作工艺流程复杂,存在处理成本高,能耗 高的问题。本发明提供了一种含尿素的高浓度铜氨废水的处理方法,采用碱金属硫化物作 为沉淀剂除铜离子和化学沉淀法除氨氮相结合的工艺,具体技术方案如下:

一种含尿素的铜氨废水的处理方法,包括如下步骤:

1)向含尿素的铜氨废水中加入碱金属硫化物,搅拌,使其充分反应形成硫化铜沉淀, 并使上清液中Cu2+含量小于5mg/L;

2)鼓风曝气0.5-1.5h后,加入絮凝剂,在絮凝剂的作用下使硫化铜沉淀沉降、分离得 澄清液;

3)按照Mg2+∶NH4+∶PO43-=(0.6~1.8)∶1∶(0.6~1.8)的摩尔比,常温下,将磷酸盐和镁 盐加入到步骤2)所得澄清液中,搅拌,然后重力沉降10~30min,所得上清液排出体系 完成废水净化。

上述步骤3)中,所述NH4+为步骤2)中处理铜之后所得澄清液中所含的NH4+,而非初 始废水中氨氮的比例;所述Mg2+为镁盐中所含的Mg2+,所述PO43-为磷酸盐中所含的PO43-。

本发明所提供的上述方法中,曝气是很重要的因素,促使废水中的NH3解吸向大气中转 移。此外,由于此废水体系的pH值显碱性,在整个处理过程中,不需要额外的加入酸或碱 对pH调节,温度常温就可,无需加热等操作。

所述含尿素的铜氨废水中,铜离子浓度为50-3000mg/L,氨氮浓度为200-10000mg/L, 尿素浓度为200-50000mg/L。

较佳的,所述步骤1)中,向含尿素的铜氨废水中按照S2-∶Cu2+=(0.8~2)∶1的摩尔比加 入碱金属硫化物。

所述碱金属硫化物优选为工业级或分析级。所述碱金属硫化物为水溶性硫化物,可以 使用硫化钠或硫化钾。

所述絮凝剂优选为有机高分子絮凝剂,优选聚丙烯酰胺(PAM),其用量为含尿素的铜 氨废水重量的0.05-0.15%。

所述磷酸盐优选为工业级或分析级,优选选自磷酸二氢钠、磷酸二氢钾、磷酸氢二钠、 磷酸氢二钾、磷酸钠和磷酸钾。

所述镁盐优选选自氯化镁、氧化镁和硫酸镁。

所述磷酸盐和镁盐的投加形式优选为以水溶液形式或固体形式投加。

优选的,所述步骤3)中,Mg2+∶NH4+∶PO43-的摩尔比为(1~1.8)∶1∶(1~1.8)。

本发明的原理是,在含铜废水中投加S2-形成CuS沉淀,由于铜硫化物溶度积常数很小 (6.3×10-36),比铜的氧氧化物溶度积常数(2.2×10-20)小得多,因此S2-能破坏铜氨络离子形 成CuS沉淀,从而达到除铜离子的目的。(这就避免了由铁置换法除铜需要加入大量酸调节 废水体系的pH,并且在反应过程中需保持反应液的pH低于4,防止Fe3+重新溶解析出的铜, 但在酸性条件下尿素容易水解生成氨,对后续的氨氮去除过程处理不利,同时也克服了铁置 换法需加入大量铁屑和去除引入的铁盐的复杂过程。)随着铜氨络合平衡被打破,在鼓风曝 气的过程中促使废水中的NH3解吸向大气中转移,以达到去除氨氮的目的,有利于后续的氨 氮沉淀处理。在敞开式的沉淀池中加入絮凝剂,在絮凝剂的作用下加速沉降、分离,缩短沉 降时间。在除铜后的上清液中投加镁盐(Mg2+)和磷酸盐(PO43-),使之与废水中的氨氮生成难 溶的复盐(MgNH4PO4·6H2O)沉淀物,其在水中的容度积常数Ksp=2.5×10-13,从而达到净化废 水中氨氮的目的。其在水中发生的反应如下:

PO43-+Mg2++NH4++6H2O=MgNH4PO4·6H2O↓

在农业应用方面,磷酸铵镁比其他可溶肥的释放速率慢,可以作缓释肥,具有肥效利用 率高、施肥次数少、不会出现化肥灼烧等优点。同时废水中尿素得以保留,从而达到废物综 合利用的目的。

高浓度铜氨废水的处理由于铜氨络合物稳定的存在和含有尿素的特定原因严重影响废 水的处理过程和效果,本发明采用硫化铜沉淀法先除铜后利用磷酸氨镁沉淀法组合方法处 理铜氨络合物的工艺,解决了含有高浓度铜氨络合物废水的处理,克服了高浓度氨氮废水 中尿素去除操作工艺流程复杂,处理成本高,能耗高的问题,不需再经高温高压单独处理 尿素,其操作方便,能耗低,无需控制过程中的pH值和温度。可达到资源回收再利用的目 的,具有良好的社会效益和经济效益。