申请日2010.06.28

公开(公告)日2011.12.28

IPC分类号C02F9/14; C02F3/12; C02F1/72; C02F1/56

摘要

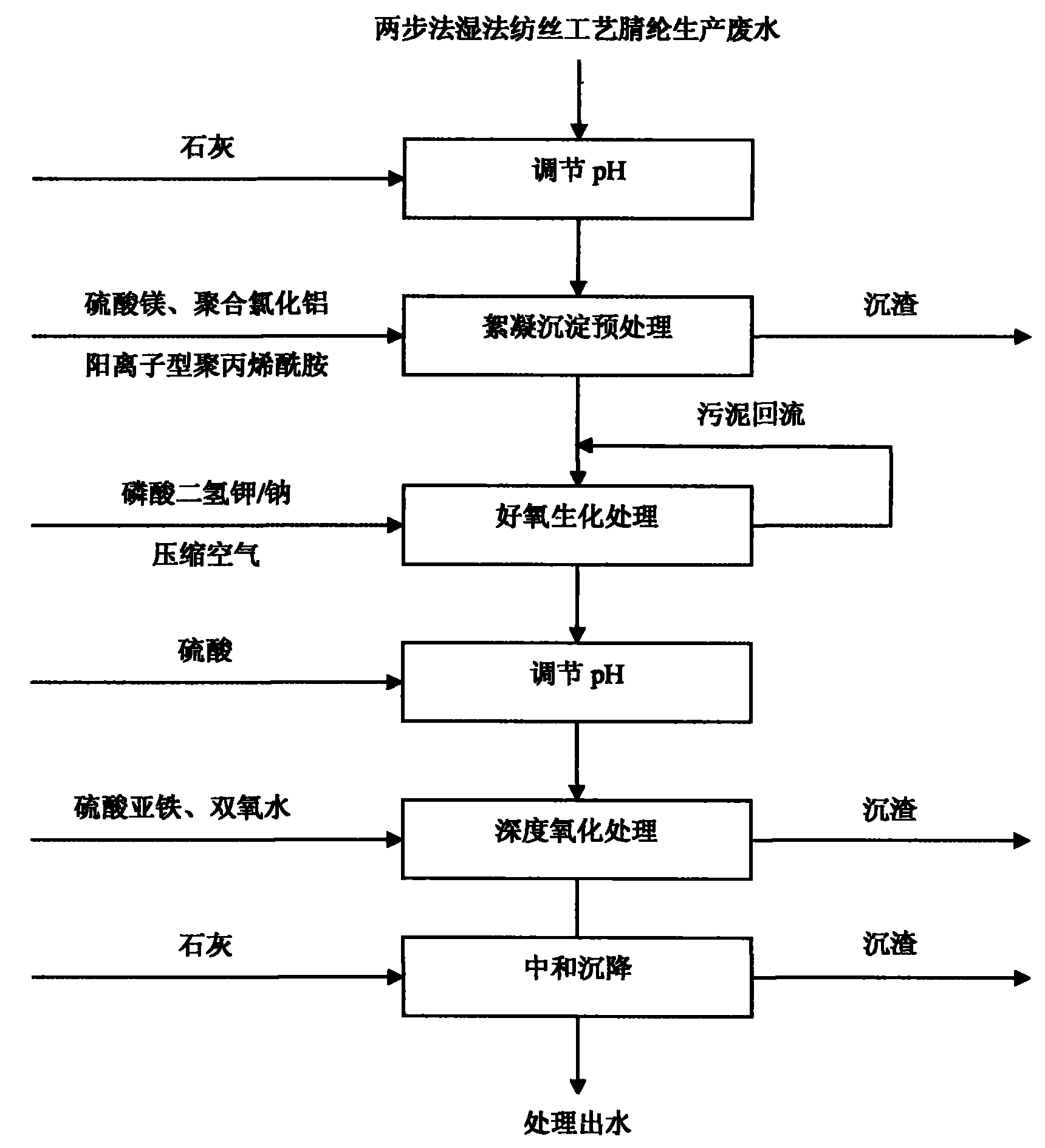

本发明涉及工业废水的处理方法,具体说是一种两步法湿法腈纶生产废水的处理方法,包括以下步骤:a、复合絮凝剂絮凝沉淀处理,去除对生物有害的腈、胺、氰等化合物,阻止其对微生物粘连毒害作用;去除悬浮及胶体COD,减轻生化系统负荷;b、好氧生化处理,降解废水中的有机物,去除COD;c、芬顿氧化深度处理,氧化分解残留有机物,进一步去除COD;d、中和处理;中和处理后出水达标排放或回用于生产过。本发明所述的两步法湿法腈纶生产废水的处理方法,经其处理后,两步法湿法纺丝工艺腈纶废水的外观无色透明,COD去除率比现有技术方法提高约10~20%,出水COD<160mg/L,达到腈纶行业国家一级排放标准,且出水中丙烯腈和硫氰酸钠低于检出限。

权利要求书

1.一种两步法湿法腈纶生产废水的处理方法,其特征在于,包 括以下步骤:

a、复合絮凝剂絮凝沉淀处理:首先向收集到的两步法湿法腈纶 生产废水中加入石灰,调节所述废水的pH为6~7,再向废水中加入 助凝剂硫酸镁溶液和絮凝剂聚合氯化铝PAC进行絮凝,絮凝处理后再 加入阳离子型聚丙烯酰胺PAM强化絮凝效果,以螯合去除对生物有害 的腈、胺、氰化合物阻止其对微生物粘连毒害作用、去除悬浮及胶体 COD减轻生化系统负荷;

b、好氧生化处理:对絮凝沉淀处理后的废水用培养驯化的微生 物进行好氧生化处理,在生化处理进水中加入磷酸盐,泵入压缩空气, 水力停留时间HRT 8~48h,以降解废水中的有机物,去除COD;

c、芬顿氧化深度处理:向好氧生化处理后的废水中加入硫酸进 行pH值调节,调节所述废水的pH值至3~4;再向pH值调节后的废 水中加入硫酸亚铁、双氧水H2O2进行芬顿氧化深度处理,氧化分解残 留有机物,进一步去除COD;反应结束、静置沉降并将沉淀与废水分 离,得到分离出沉渣的废水;

d、中和处理:最后,再向分离出沉渣的废水加入石灰进行中和, 中和处理后出水达标排放或回用于生产过程。

2.如权利要求1所述的两步法湿法腈纶生产废水的处理方法, 其特征在于:在步骤a,所述硫酸镁在废水中的浓度为600~ 1200mg/L,所述聚合氯化铝在废水中的浓度为50~500mg/L,所述阳 离子型聚丙烯酰胺在废水中的浓度为5~50mg/L。

3.如权利要求2所述的两步法湿法腈纶生产废水的处理方法, 其特征在于:在步骤a,所述硫酸镁在废水中的浓度为800~ 1000mg/L,所述聚合氯化铝在废水中的浓度为100~300mg/L,所述 阳离子型聚丙烯酰胺在废水中的浓度为6~10mg/L。

4.如权利要求1所述的两步法湿法腈纶生产废水 的处理方法, 其特征在于:在步骤b,所述磷酸盐为磷酸二氢钾或磷酸二氢钠,所 述磷酸盐的加入量为:生化处理进水的COD与磷元素的重量比为100∶ 0.2~5。

5.如权利要求4所述的两步法湿法腈纶生产废水的处理方法, 其特征在于:在步骤b,好氧生化处理的条件为:水力停留时间HRT 8~ 36h、污泥浓度2~12g/L、溶解氧浓度2~10mg/L、温度10~40℃、 pH6~9。

6.如权利要求5所述的两步法湿法腈纶生产废水的处理方法, 其特征在于:在步骤b,好氧生化处理的条件为:水力停留时间HRT 12~20h、污泥浓度5~10g/L、溶解氧浓度4~6mg/L、温度18~35 ℃、pH7~8.5。

7.如权利要求1所述的两步法湿法腈纶生产废水的处理方法, 其特征在于:在步骤c,所述硫酸亚铁在废水中的浓度以Fe2+计为 800~1500mg/L,双氧水H2O2在废水中的浓度为3000~5000mg/L, 反应时间3~8h。

8.如权利要求7所述的两步法湿法腈纶生产废水的处理方法, 其特征在于:在步骤c,所述硫酸亚铁在废水中的浓度以Fe2+计为 900~1000mg/L,双氧水H2O2在废水中的浓度为3500~4000mg/L, 反应时间4~6h。

9.如权利要求1所述的两步法湿法腈纶生产废水的处理方法, 其特征在于:在步骤d,向分离出沉渣的废水加入石灰进行中和,调 节所述废水的pH至6~9,中和处理后出水达标排放或回用于生产过 程。

10.如权利要求1所述的两步法湿法腈纶生产废水的处理方法, 其特征在于:在步骤b,所述培养驯化的微生物通过以下方式获得: 采用逐步增加生物负荷的方法,利用取自腈纶厂地沟的定量活性污 泥,添加营养盐和两步法湿法腈纶生产废水进行激活培养,逐步增加 废水加入量,逐级驯化成熟,从而得到适用于处理湿法腈纶废水的微 生物。

说明书

一种两步法湿法腈纶生产废水的处理方法

技术领域

本发明涉及工业废水的处理方法,具体说是一种两步法湿法腈纶 生产废水的处理方法。尤指一种以硫氰酸钠为溶剂,两步法湿法腈纶 生产废水的处理方法,所述两步法湿法腈纶生产废水是指两步法湿法 纺丝工艺腈纶生产废水。

背景技术

腈纶生产工艺分为干法纺丝和湿法纺丝两大类,以硫氰酸钠为溶 剂的腈纶湿法纺丝工艺是目前腈纶工业化生产最常用的,包括采用反 应单体在硫氰酸钠溶液中聚合,聚合液直接纺丝的一步法工艺;或反 应单体在水相中悬浮聚合,聚合物经固液分离脱水后,再放入溶剂中 溶解纺丝的两步法工艺。

湿法纺丝工艺腈纶生产过程中产生大量废水,COD高,含有大量 硫氰酸钠(NaSCN)和丙烯腈(AN)及其低聚物,两步法湿法纺丝工 艺产生的废水中存在更多的硫氰酸钠、腈类有机物、丙烯腈单体及其 低聚物,这些物质对生物有毒害作用,且部分具有很强的粘连性,易 包裹生物处理中的污泥,破坏生物膜,使得生物处理能力下降。因此 两步法湿法腈纶生产废水的处理难度比一步法生产废水和腈纶综合 生产废水都要大。现有技术中针对两步法纺丝工艺生产废水的处理方 法出水指标较差,难以稳定达到国家一级排放标准COD<160mg/L。

下面的表1中列出了两步法湿法纺丝工艺腈纶生产废水水质。

表1:两步法湿法纺丝工艺腈纶生产废水水质

水质指 标 pH 悬浮物 mg/L COD mg/L 氨氮 mg/L 丙烯腈 mg/L 硫氰酸钠 mg/L 含量 4.5~6 120~200 1000~1600 35~80 20~55 70~200

现有技术中,中国专利CN1539766A公开了采用微电解混凝沉降 聚合废水、纺丝及溶剂回收废水后混合进行水解酸化、碳化硝化、反 硝化、后曝气工艺,处理两步法湿法纺丝工艺腈纶废水;CN1188743A 公开了采用混凝气浮法处理聚合废水、生物接触载化法处理纺丝回收 废水后混合进行A/O生化工艺,处理湿法腈纶综合生产废水; CN1385380A公开了采用生化预处理聚合水、气浮预处理纺丝水絮凝 后进行生物A/O处理湿法纺丝工艺腈纶综合废水的工艺、 CN101423312A公开了一种均质沉淀、调节pH、耗氧生化处理、絮凝 沉淀工艺,处理湿法纺丝工艺腈纶综合废水;CN101428947A公开了 一种采用磁性树脂吸附工艺处理湿法纺丝工艺腈纶废水的深度处理 方法。这些专利多以湿法纺丝工艺腈纶生产综合废水为处理对象,针 对处理难度大的两步法湿法纺丝工艺腈纶废水的处理方法只有 CN1539766A,但其需要经过复杂的前处理、工艺流程长、操作条件苛 刻,难以推广使用。

发明内容

针对现有技术中存在的缺陷,本发明的目的在于提供一种两步法 湿法腈纶生产废水的处理方法,特别适用于两步法湿法腈纶生产废 水,该处理方法通过改进废水处理工艺路线和操作条件,提高生物活 性,配合深度处理,使得工艺流程简单,出水水质明显优于现有技术, 出水COD稳定达到国家一级排放标准,且出水中丙烯腈和硫氰酸钠低 于检出限。

为达到以上目的,本发明采取的技术方案是:

一种两步法湿法腈纶生产废水的处理方法,其特征在于,包括以 下步骤:

a、复合絮凝剂絮凝沉淀处理:首先向收集到的两步法湿法腈纶 生产废水中加入石灰,调节所述废水的pH为6~7,再向废水中加入 助凝剂硫酸镁溶液和絮凝剂聚合氯化铝(PAC)进行絮凝,絮凝处理 后再加入阳离子型聚丙烯酰胺(PAM)强化絮凝效果,以螯合去除对 生物有害的腈、胺、氰化合物阻止其对微生物粘连毒害作用、去除悬 浮及胶体COD减轻生化系统负荷;

b、好氧生化处理:对絮凝沉淀处理后的废水用培养驯化的微生 物进行好氧生化处理,在生化处理进水中加入磷酸盐,泵入压缩空气, 水力停留时间HRT 8~48h,以降解废水中的有机物,去除COD;

c、芬顿氧化深度处理:向好氧生化处理后的废水中加入硫酸进 行pH值调节,调节所述废水的pH值至3~4;再向pH值调节后的废 水中加入硫酸亚铁、双氧水H2O2进行芬顿氧化深度处理,氧化分解残 留有机物,进一步去除COD;反应结束、静置沉降并将沉淀与废水分 离,得到分离出沉渣的废水;

d、中和处理:最后,再向分离出沉渣的废水加入石灰进行中和, 中和处理后出水达标排放或回用于生产过程。

在上述技术方案的基础上,在步骤a,所述硫酸镁在废水中的浓 度为600~1200mg/L,所述聚合氯化铝在废水中的浓度为50~ 500mg/L,所述阳离子型聚丙烯酰胺在废水中的浓度为5~50mg/L。

在上述技术方案的基础上,在步骤a,所述硫酸镁在废水中的浓 度为800~1000mg/L,所述聚合氯化铝在废水中的浓度为100~ 300mg/L,所述阳离子型聚丙烯酰胺在废水中的浓度为6~10mg/L。

在上述技术方案的基础上,在步骤b,所述磷酸盐为磷酸二氢钾 或磷酸二氢钠,所述磷酸盐的加入量为:生化处理进水的COD与磷元 素的重量比为100∶0.2~5。

在上述技术方案的基础上,在步骤b,好氧生化处理的条件为: 水力停留时间HRT 8~36h、污泥浓度2~12g/L、溶解氧浓度2~ 10mg/L、温度10~40℃、pH6~9。

在上述技术方案的基础上,在步骤b,好氧生化处理的条件为: 水力停留时间HRT 12~20h、污泥浓度5~10g/L、溶解氧浓度4~ 6mg/L、温度18~35℃、pH7~8.5。

在上述技术方案的基础上,在步骤c,所述硫酸亚铁在废水中的 浓度以Fe2+计为800~1500mg/L,双氧水H2O2在废水中的浓度为 3000~5000mg/L,反应时间3~8h。

在上述技术方案的基础上,在步骤c,所述硫酸亚铁在废水中的 浓度以Fe2+计为900~1000mg/L,双氧水H2O2在废水中的浓度为 3500~4000mg/L,反应时间4~6h。

在上述技术方案的基础上,在步骤d,向分离出沉渣的废水加入 石灰进行中和,调节所述废水的pH至6~9,中和处理后出水达标排 放或回用于生产过程。

在上述技术方案的基础上,在步骤b,所述培养驯化的微生物通 过以下方式获得:采用逐步增加生物负荷的方法,利用取自腈纶厂地 沟的定量活性污泥,添加营养盐和两步法湿法腈纶生产废水进行激活 培养,逐步增加废水加入量,逐级驯化成熟,从而得到适用于处理湿 法腈纶废水的微生物。

本发明所述的两步法湿法腈纶生产废水的处理方法,经其处理 后,两步法湿法纺丝工艺腈纶废水的外观无色透明,COD去除率比现 有技术方法提高约10~20%,出水COD<160mg/L,达到腈纶行业国家 一级排放标准,且出水中丙烯腈和硫氰酸钠低于检出限。