申请日2010.05.11

公开(公告)日2010.09.01

IPC分类号C02F9/14; C02F1/36; C02F3/30

摘要

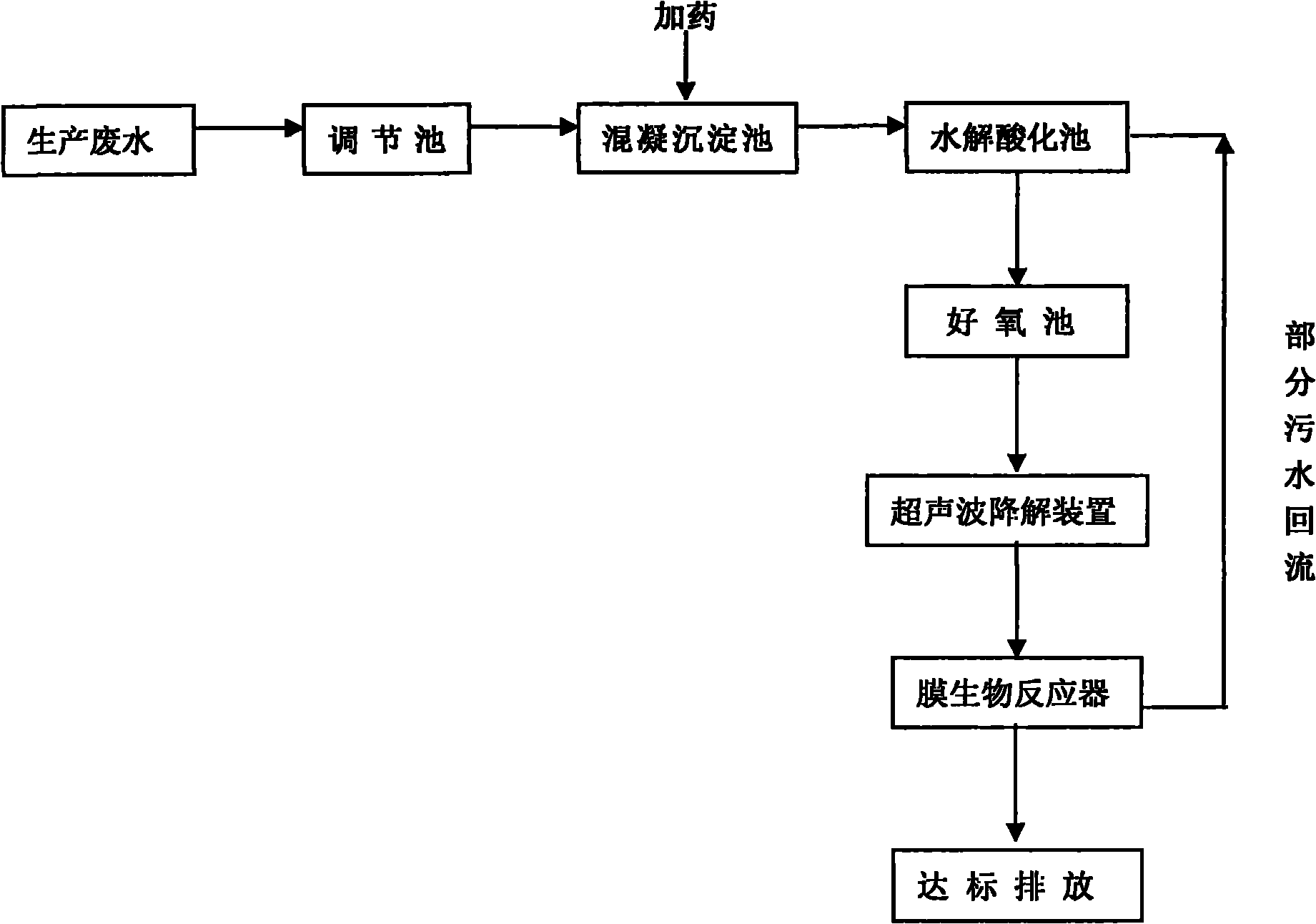

本发明公开了一种荧光增白剂生产废水综合处理方法。荧光增白剂生产废水依次进入调节池,混凝沉淀池,水解酸化池,好氧池,超声波降解装置,膜生物反应器;在混凝池中投加絮凝剂和助凝剂;水解酸化池停留时间15~18h;好氧池停留时间12~15h;超声波装置的频率为20~50kHz,强度为30~80W;膜生物反应池停留时间6~8h,MLSS达到20000~30000mg/L;同时有部分污水由膜生物反应池回流至水解酸化池,污水回流量与进水量之比为100~300%。本发明可有效降解荧光增白剂生产废水中的难降解物质,同时具有脱氮的效果。该发明出水水质完全达到国家三级排放标准,彻底解决了荧光增白剂生产废水难以达标的问题,而且省去了二沉池,废水处理成本低。

权利要求书

1.一种荧光增白剂生产废水综合处理工艺,其特征在于荧光增白剂生产废水依次进入调节池,混凝沉淀池,水解酸化池,好氧池,超声波降解装置,膜生物反应器;在混凝池中投加絮凝剂和助凝剂,其中絮凝剂的投加量为:100~500mg/L,助凝剂投加量为0.5~3mg/L,混凝时间为30~40分钟;水解酸化池停留时间15~18h;好氧池停留时间12~15h,溶解氧含量为3~5mg/L;膜生物反应池停留时间6~8h,溶解氧含量为3~5mg/L,MLSS达到20000~30000mg/L,超声波装置的频率为20~50KHz,强度为30~80W,同时有部分污水由膜生物反应池回流至水解酸化池,污水回流量与进水量之比为100~300%。

2.根据权利要求1所述一种荧光增白剂生产废水综合处理工艺,其特征在于所述的絮凝剂为聚合氯化铝,投加量为:200~300mg/L。

3.根据权利要求1所述一种荧光增白剂生产废水综合处理工艺,其特征在于所述的助凝剂为聚丙烯酰胺,投加量为:0.5~1mg/L。

4.根据权利要求1所述一种荧光增白剂生产废水综合处理工艺,其特征在于所述的超声波降解装置的频率为30~40KHz,强度为50~60W。

5.根据权利要求1所述一种荧光增白剂生产废水综合处理工艺,其特征在于所述的回流量与进水量之比为150~200%。

6.根据权利要求1所述的一种荧光增白剂生产废水综合处理工艺,其特征在于所述的膜生物反应器采用中空纤维帘式组件,中空纤维帘式组件采用多层排列和多片垂直组装的模块化单元结构,中空纤维帘式组件材质为聚丙烯或聚偏氟乙烯。

7.根据权利要求1所述的一种荧光增白剂生产废水综合处理工艺,其特征在于所述的膜生物反应器采用在线脉冲式反洗技术,结合气水混合冲洗的清洗工艺;反洗水的流量在0~20L/m2·h和反洗水压力在0~0.15MPa呈脉冲式变化,脉冲频率为10~20次/分钟。

8.根据权利要求1所述的一种荧光增白剂生产废水综合处理工艺,其特征在于所述的膜生物反应器采用超声波清洗技术,超声波的频率为20~30KHz,清洗时间20~30分钟。

说明书

一种荧光增白剂生产废水综合处理方法

技术领域

本发明涉及难降解工业废水处理领域,尤其涉及一种荧光增白剂生产废水综合处理工艺。

背景技术

荧光增白剂具有耐氯漂剂、氧漂剂及耐强酸强碱性,被广泛应用于纺织、造纸、涂料、洗涤剂、印刷、油墨等领域。然而在荧光增白剂生产过程中会产生大量的废水,该废水是一类特殊的高浓度、难降解有机废水,废水CODcr为5000~10000mg/L,氯离子浓度为14000~16000mg/L,悬浮物为350~450mg/L左右,氨氮为400~500mg/L。废水中含有大量的苯及其衍生物,这些有机物带有氨基、硝基和磺酸基等取代基团,生物毒性强。此外,废水中含有大量的生物难降解物质,可生化性非常差。同时,该类废水中盐分含量高,能抑制常规生化处理方法中的微生物活性,增加了其处理难度。又由于带有亲水基团(如-SO3H)的芳香族化合物易溶于水,因而采用传统物理化学方法的处理效率也很低。然而随着精细化工行业的迅速发展,该类废水的排放量日益增大,因此,如何使该类废水得到有效处理已成为一个亟待解决的问题。

目前,国内外对荧光增白剂生产废水的研究较少,已有的处理方法普遍存在处理效果较差或处理成本高的缺点。例如公开号为CN 101423313A的专利公开了采用在好氧处理单元后增加臭氧氧化工艺,其处理后的出水水质较好但是成本较高,且由于臭氧的具有较高氧化性,给操作带来不便。公开号为CN101538105A的专利公开了一种物化与生化组合处理荧光增白剂生产废水的工艺,采用湿式氧化和生物滤池单元,其处理成本较高,而且为了保证出水水质,好氧单元后设有沉淀池,占地面积较大。

发明内容

本发明的目的是针对现有技术中的不足,提出一种荧光增白剂生产废水综合处理工艺。

荧光增白剂生产废水综合处理工艺是将荧光增白剂生产废水依次进入调节池,混凝沉淀池,水解酸化池,好氧池,超声波降解装置,膜生物反应器;在混凝池中投加絮凝剂和助凝剂,其中絮凝剂的投加量为:100~500mg/L,助凝剂投加量为0.5~3mg/L,混凝时间为30~40分钟;水解酸化池停留时间15~18h;好氧池停留时间12~15h,溶解氧含量为3~5mg/L;膜生物反应池停留时间6~8h,溶解氧含量为3~5mg/L,MLSS达到20000~30000mg/L,超声波装置的频率为20~50KHz,强度为30~80W,同时有部分污水由膜生物反应池回流至水解酸化池,污水回流量与进水量之比为100~300%。

所述的絮凝剂为聚合氯化铝,投加量优选为:200~300mg/L。所述的助凝剂为聚丙烯酰胺,投加量优选为:0.5~1mg/L。所述的超声波降解装置的频率为30~40KHz,强度为50~60W。所述的回流量与进水量之比优选为150~200%。所述的膜生物反应器采用中空纤维帘式组件,中空纤维帘式组件采用多层排列和多片垂直组装的模块化单元结构,中空纤维帘式组件材质为聚丙烯或聚偏氟乙烯。所述的膜生物反应器采用在线脉冲式反洗技术,结合气水混合冲洗的清洗工艺;反洗水的流量在0~20L/m2·h和反洗水压力在0~0.15MPa呈脉冲式变化,脉冲频率为10~20次/分钟。所述的膜生物反应器采用超声波清洗技术,超声波的频率为20~30KHz,清洗时间20~30分钟。

本发明可有效降解荧光增白剂生产废水中的难降解物质,同时具有脱氮的效果。出水水质指标为CODcr=200~300mg/L,SS=20~30mg/L,氨氮浓度为30~40mg/L,完全达到国家三级排放标准。通过在线脉冲反洗技术,结合气水混合冲洗的清洗工艺,使膜组件的离线清洗周期由半年延长至一年,降低了清洗费用。采用超声波的清洗方法,膜的通量可恢复99%,延长了膜组件的使用寿命。的本发明彻底解决了荧光增白剂生产废水难以达标的问题,而且省去了二沉池,废水处理成本低。另外采用改进的模块化单元结构,减缓了膜组件的污染,同时减少了设备占地面积。