申请日2010.02.17

公开(公告)日2012.05.23

IPC分类号C02F1/44; B01D61/14; B01D63/00; B01D63/08; B01D65/02; B01D65/06; C02F1/465; B01D69/12; B01D71/36; B01D71/68; C02F1/24; C02F1/463; B01D69/08

摘要

本发明提供了一种适用于过滤含油废水的分离膜组件。所述含油废水处理用分离膜组件将非水溶性油分从具有高浊度和/或高温度的含油废水中分离。所述含油废水处理用分离膜组件的特征在于,使用了由选自聚四氟乙烯(PTFE)、聚砜(PSF)和聚醚砜(PES)中的耐碱性多孔膜构成的、并且拉伸强度大于或等于30N的中空纤维膜,并且所述含油废水处理用分离膜组件的特征在于,所述中空纤维膜以及所述中空纤维膜的末端密封部件均具有大于或等于100℃的热变形温度。

权利要求书

1.一种含油废水处理用分离膜组件,其将非水溶性油分从具有 高浊度和/或高温度的含油废水中分离,所述分离膜组件的特征在于, 使用了由选自聚四氟乙烯(PTFE)、聚砜(PSF)和聚醚砜(PES) 中的耐碱性多孔膜构成的、并且拉伸强度大于或等于30N的中空纤 维膜,

其中所述中空纤维膜的热变形温度大于或等于100℃;并且

所述中空纤维膜的末端密封部件由热变形温度大于或等于100℃ 的热固性树脂、或者熔点为工作温度的1.5倍或更多倍的热熔融树脂 构成。

2.根据权利要求1所述的含油废水处理用分离膜组件,其中要 被所述过滤膜过滤的所述含油废水含有在40℃下动态粘度为1cSt至 600cSt并且在15℃下密度为0.7g/cm3至1.0g/cm3的非水溶性油分。

3.根据权利要求1所述的含油废水处理用分离膜组件,其中要 被所述过滤膜过滤的所述含油废水含有3mg/L至2,000mg/L的在20 ℃下粘度为0.1mPa·s至5.0mPa·s的非水溶性油分,并且经所述过滤 膜过滤后的已处理水的油含量为0.1mg/L至10mg/L。

4.根据权利要求1至3中任意一项所述的含油废水处理用分离 膜组件,其中要被所述过滤膜过滤的所述含油废水的悬浮固体浓度为 5mg/L至10,000mg/L。

5.根据权利要求1至4中任意一项所述的含油废水处理用分离 膜组件,其中要被所述过滤膜过滤的所述含油废水的温度为60℃至 200℃。

6.根据权利要求1至5中任意一项所述的含油废水处理用分离 膜组件,其中所述中空纤维膜可以是单层、多孔双层和不对称过滤膜 中的任意一者,其中所述多孔双层包括支承层和至少层叠在所述支承 层外侧的过滤层。

7.根据权利要求1至6中任意一项所述的含油 废水 处理用分离 膜组件,其中所述中空纤维膜的拉伸强度在25℃下为30N至150N, 并且所述中空纤维膜的IPA起泡点为50kPa至400kPa。

8.根据权利要求1至7中任意一项所述的含油废水处理用分离 膜组件,其中所述中空纤维膜为多孔双层中空纤维膜,在该多孔双层 中空纤维膜中,多孔拉伸PTFE片材卷绕在多孔拉伸PTFE管上。

9.根据权利要求1至8中任意一项所述的含油废水处理用分离 膜组件,其中所述中空纤维膜的平均孔径为0.01μm至1μm。

10.根据权利要求1至9中任意一项所述的含油废水处理用分离 膜组件,

其中,当将多个中空纤维膜形成为集合体、并将该集合体安装在 外筒内时,

形成外压过滤型或外压循环过滤型组件,其中每个所述中空纤维 膜具有开口端和闭合端;并且所述组件包括:用于将所述含油废水导 入到所述外筒内的导入部、与每个所述中空纤维膜的开口端连通的已 过滤处理液的导出部、以及与所述外筒连通的还没有被过滤的未过滤 液体的排出部;或者,

形成内压过滤型或内压循环过滤型组件,其中每个所述中空纤维 膜具有两个开口端;并且所述组件包括:用于将所述含油废水导入到 每个所述中空纤维膜的一个开口端中的导入部、用于将还未过滤的未 过滤液体从另一开口端排出的排出部、以及与所述外筒内侧连通的已 过滤处理液的导出部;并且

可供选择的是,当将多个中空纤维膜形成为集合体、并将该集合 体置于具有含油废水的浸渍槽中时,

形成浸渍过滤型组件,其中每个所述中空纤维膜都具有开口端和 闭合端;并且所述组件包括已过滤处理液的导出部,所述导出部与每 个所述中空纤维膜的开口端连通。

11.根据权利要求10所述的含油废水处理用分离膜组件,其中 所述用于外压过滤型或外压循环过滤型组件的中空纤维膜具有1mm 至5mm的外径、0.5mm至4mm的内径和30%至90%的孔隙率;并 且

所述用于内压过滤型或内压循环过滤型组件的中空纤维膜具有 1.3mm至20mm的外径、1mm至10mm的内径以及30%至90%的 孔隙率。

12.根据权利要求10或11所述的含油废水处理用分离膜组件, 其中相邻的所述中空纤维膜的外周之间的最短距离为0.5mm至5 mm。

13.根据权利要求10至12中任意一项所述的含油废水处理用分 离膜组件,其中,相对于所述集合体的截面积,所述中空纤维膜的填 充率为20%至60%。

14.根据权利要求10至13中任意一项所述的含油废水处理用分 离膜组件,其中将空气扩散用配管布置在沿垂直方向排列的中空纤维 膜集合体的下部、或者将空气扩散用配管相对于与所述分离膜组件的 外筒下部连接的配管而布置,并且所述分离膜组件包括反洗装置,该 反洗装置在加压下将已处理液作为反洗液从所述已处理液的所述导 出部送入到所述中空纤维膜中。

15.一种使用权利要求1至14中任意一项所述的含油废水处理 用分离膜组件的含油废水处理方法,其中在以下过滤条件下处理非水 溶性油分含量(正己烷值)为3mg/L至2,000mg/L的含油废水:在 所述过滤条件中,当所述中空纤维膜的IPA起泡点为大于或等于50 kPa且小于100kPa时跨膜压差小于或等于50kPa,当所述IPA起泡 点为大于或等于100kPa且小于150kPa时跨膜压差小于或等于100 kPa,当所述IPA起泡点为大于或等于150kPa且小于或等于400kPa 时跨差压差小于或等于200kPa;并且在其中所述含油废水中非水溶 性油分含量为大于或等于10mg/L且小于或等于2,000mg/L的情况 中,已过滤处理水中的所述非水溶性油分含量小于5mg/L,并且在其 中含油废水中非水溶性油分含量为大于或等于3mg/L且小于10mg/L 的情况中,已过滤处理水中的所述非水溶性油分含量小于1mg/L。

16.一种使用权利要求1至14中任意一项所述的含油废水处理 用分离膜组件的含油废水处理方法,其特征在于,当含油废水中非 水溶性油分含量为3mg/L至200mg/L并且悬浮固体(SS)的浓度 小于或等于100mg/L时,进行使待处理的所有液体都流过中空纤维 膜的外压型全过滤,并且当含油废水中非水溶性油分含量大于200 mg/L且小于或等于2,000mg/L并且悬浮固体(SS)的浓度为100 mg/L至20,000mg/L时,进行使待处理液体循环的内压循环型或外 压循环型过滤。

17.一种使用权利要求1至14中任意一项所述的含油废水处理 用分离膜组件的含油废水处理方法,其中在对油田废水进行预处理 以降低非水溶性油分含量(正己烷值)之后,使用所述分离膜组件 对所得的含油废水进行精密过滤。

18.根据权利要求17所述的含油废水处理方法,其中所述预处 理为加压浮选处理、或电凝集/电浮选处理,并且处理后的正己烷值 为10mg/L至100mg/L。

19.一种使用权利要求1至14中任意一项所述的含油废水处理 用分离膜组件的含油废水处理方法,其中含油废水的油含量为20 mg/L至2,000mg/L,悬浮成分含量为100mg/L至10,000mg/L,并 且将含油废水在60℃至200℃下加热,并使用所述分离膜组件对加 热后的含油废水进行过滤处理,使得已处理水中所述非水溶性油分 含量小于或等于5mg/L并且悬浮成分含量为0mg/L至1mg/L。

20.一种含油废水处理装置,其为过滤装置,包括:

根据权利要求1至14中任意一项所述的含油废水处理用分离膜 组件;以及

清洁工具,该清洁工具将由碱性水溶液构成的清洁液输送到中空 纤维膜的表面,以将附着在所述分离膜组件的所述中空纤维膜表面 上的非水溶性油分除去。

21.根据权利要求20所述的含油废水处理装置,其中所述装置 包括:含油废水储存罐、所述清洁工具的清洁液储存罐、导入用配 管以及循环用配管,其中所述含油废水储存罐和所述清洁液储存罐 通过所述导入用配管在中间设置有泵的情况下与所述分离膜组件的 所述导入部连通,所述含油废水储存罐和所述清洁液储存罐通过所 述循环用配管与所述分离膜组件的未处理液体用排出部连通;并且

所述导入用配管的支管和所述循环用配管的支管被构造为与所 述含油废水储存罐和所述清洁液储存罐连通。

22.根据权利要求21所述的含油废水处理装置,其中设置在所 述导入用配管中间的所述泵的排出压力为50kPa至300kPa,并且 在所述支管的分支位置处设置开关阀。

说明书

用于含油废水处理的分离膜组件、含油废水处理方法以及含油废水处理装置

技术领域

本发明涉及用于含油废水处理的分离膜组件、使用该分离膜组件 的含油废水处理方法以及设置有分离膜组件清洁设备的含油废水处 理装置,其中在很长一段时间内从含油废水中有效分离非水溶性油 分。

背景技术

现有技术中已经提供了从包含非水溶性油分的含油废水中除去 非水溶性油分的处理装置和处理方法。

油田废水是含油废水的一种类型,并且有必要从油田废水中除去 非水溶性油分。即,在钻探原油时,通常,通过向地层的储油库中注 入海水,从而提高了非水溶性油分的压力以确保生产量。由于“油田 废水”是在钻探原油中使用的废水,其含有大量非水溶性油分,因此 在对非水溶性油分进行除去处理之后,将油田废水丢弃。

然而,近年来,由于非水溶性油分可能是引起海洋、湖泊等污染 的因素,因此已经加强了对废水中非水溶性油分含量的管理。在最严 格的国家和地区中,要求将非水溶性油分含量设定为小于5mg/L。

通常,在借助重量差分离、使用固/液水力旋流器的分离等对油 田废水进行固体分离之后,使用板式过滤器、液/液水力旋流器等进 行一次处理,使用凝集沉淀、加压浮选等进行二次处理,之后进行诸 如过滤或活性炭处理等三次处理。随着处理级别提高(一次、二次、 三次),处理水量下降。因此,难以追赶上以大量排放的油田废水的 处理,这是一个问题。因此,在处理以大量排放的油田废水时,从微 分离的处理速度的角度考虑,不能使用微分离手段。因此,实际中, 据说将处理限制为直至非水溶性油分含量为20mg/L。另外,处理成 本也是人们关心的问题。

在这种情况下,据认为希望在处理含油废水中使用分离膜组件。 分离膜组件的优点在于,其可以确保大量处理水,并可以进行高度的 水处理。例如,日本未审查专利申请公开No.5-245472(专利文献1) 提供了一种处理方法,其中如图9所示,将含油废水100提供至设置 有平均孔径小于油粒子的陶瓷分离膜101的过滤装置102的一次侧 S1,将处理水从各陶瓷分离膜101的二次侧S2取出,同时以循环方 法将浓缩水提供至过滤装置的一次侧,直至该一次侧的浓缩水达到预 定浓度。

引用列表

专利文献

专利文献1:日本未审查专利申请公开No.5-245472

发明内容

技术问题

然而,在连续处理含油废水时,流速会由于非水溶性油分附着到 分离膜表面而下降。因此,通常情况下,为了分解并除去非水溶性油 分并为了连续进行过滤,需要使用了强碱性试剂(例如,氢氧化钠) 的化学清洁。然而,在其中将陶瓷膜用作分离膜的专利文献1中,由 于对有效用于清洁非水溶性油分的高浓度碱性水溶液的耐性不充分, 因此膜的表面不能被充分地化学清洁,这是一个问题。此外,尽管膜 的物理强度起初是高的,但当使用碱等的化学清洁的累积频率提高 时,强度逐渐下降,并且在进行物理清洁(例如,反洗或空气扩散) 时所施加的冲击(尽管非常少量)的影响下,易于发生诸如断裂形成 等问题。此外,在专利文献1中,由于分离膜为板状膜,因此待处理 的水量被限制,并且该方法不适于连续处理以大量排放的含油废水。

此外,作为耐化学品性高的目前市售可得的由聚偏二氟乙烯 (PVDF)构成的分离膜,其与陶瓷膜一样对浓度高的碱性水溶液不 具有耐性,并且由聚乙烯或聚丙烯构成的分离膜的物理强度不充分, 这是一个问题。

此外,关于在没有降低温度的情况下对加热后的含油废水进行分 离处理的装置,要求其具有耐热性和耐热循环性,在热循环中,周期 重复在停止期间的低温和在加热期间的高温,并(例如)在其中低温 和高温差大于或等于100℃的寒冷气候中安装含油废水处理装置。

然而,在已经广泛用于油水分离处理的由树脂构成的过滤膜中, 耐热性并不令人满意。

例如,在PP、PE或PVDE中,当提供时常在大于或等于60℃温 度下加热的含油废水时,树脂软化,导致孔尺寸改变,并且在PE中, 易于发生破断。

此外,作为传统使用的高温油水分离设备,存在这样一种情况, 其中该设备由陶瓷粉末烧结体构成。在这种情况下,尽管呈现出了高 耐热性,但存在(例如)重量增加等问题,并且由于在热循环中温度 改变时发生热损伤导致断裂等易于发生。

此外,在具有陶瓷分离设备的传统装置中,由于每膜面积的膜元 件体积大,因此需要大的安装面积。因此,可能存在这样一种情况, 其中使用多阶段膜设备。在这种情况下,整个装置的重量大,并且装 置的尺寸大,因此难以在清洁时或为了调查而取出过滤设备,这是一 个问题。

考虑到上面所述的问题而完成了本发明。本发明的目的是相对于 含油废水提供高过滤性能,对有效用于除去非水溶性油分的碱提供耐 性使得可以重复再生,并且提供高耐热性使得可以在很长一段时间内 持续高过滤性能。

解决问题的方法

为了解决上述问题,第一发明提供了一种用于含油废水处理的分 离膜组件,其将非水溶性油分从具有高浊度和/或高温度的含油废水 中分离。用于含油废水处理的分离膜组件的特征在于,使用了由选自 聚四氟乙烯(PTFE)、聚砜(PSF)和聚醚砜(PES)中的耐碱性多 孔膜构成的、并且拉伸强度大于或等于30N的中空纤维膜。所述中 空纤维膜的热变形温度大于或等于100℃。所述中空纤维膜的末端密 封部件由热变形温度大于或等于100℃的热固性树脂、或者熔点为工 作温度的1.5倍或更多倍的热熔融树脂构成。

本发明人已经发现,当从高浊度、高温含油废水中分离非水溶性 油分时,使用选自聚四氟乙烯(PTFE)、聚砜(PSF)和聚醚砜(PES) 中的多孔分离膜的中空纤维膜或板状膜的分离膜组件具有优异的非 水溶性油分除去性能和耐化学品性(特别是耐碱性)并且还具有耐久 性(呈现出良好过滤性能的操作期间)。因此,在实现了其中非水溶 性油分含量可降低至小于5mg/L并进一步降低至小于1mg/L的低浓 度的高性能过滤的同时,可使用碱性水溶液通过化学清洁溶解并除去 附着至膜表面的非水溶性油分,并且可以重复再生。因此,可以在很 长一段时间内持续高性能的过滤。

从拉伸强度方面讲,构成过滤膜的聚四氟乙烯(PTFE)、聚砜 (PSF)或聚醚砜(PES)在25℃下具有大于或等于30N的强度。因 此,即使使用高浓度碱性清洁液重复进行过滤,过滤性能和强度也不 会降低,并且可以在很长一段时间内持续高性能的过滤。拉伸强度优 选为大于或等于50N,并且其上限约为150N。

应当注意拉伸强度根据JIS K 7161来确定,并且中空纤维膜本身 用作样品。在测试中,在100mm/min的张力速度和50mm的标线间 距下进行测定。

此外,构成过滤膜的聚四氟乙烯(PTFE)、聚砜(PSF)或聚醚 砜(PES)的热变形温度大于或等于100℃。具体而言,PTFE的热变 形温度为121℃,PSF为181℃,并且PES为210℃。就热变形温度 而言,可以根据待处理的含油废水的温度来对膜进行选择。

此外,过滤膜的末端密封部件与过滤膜的组成材料一样由热变形 温度大于或等于100℃的树脂构成,或由作为热熔融树脂的耐热温度 高的氟烃树脂所构成。

如上所述由于过滤膜和末端密封部件具有耐热性,因此可以制备 用于热含油废水的过滤膜,其中即使在很长一段时间内使用,热劣化 也不容易出现。

优选的是,要被过滤膜过滤的含油废水含有在40℃下动态粘度 为1cSt至600cSt并且在15℃下密度为0.7g/cm3至1.0g/cm3的非水 溶性油分。当在60℃至200℃(优选在100℃至200℃)下过滤含油 废水时,非水溶性油分的粘度下降,因此能够过滤。

还可以适当使用其中非水溶性油分的粘度在20℃下为0.1mPa·s 至5.0mPa·s的情况。将用所述过滤膜过滤的已处理水中的油含量设 定为10mg/L至0.1mg/L。另一方面,在其中废水温度为100℃等的 高温情况下,由于粘度下降,因此可以过滤甚至在环境温度下具有较 高粘度的非水溶性油分。

将要被本发明含油废水处理用分离膜组件处理的含油废水的动 态粘度或粘度设定在上面所述范围的原因是,如果超过该范围,则对 多孔材料的附着力提高,并且会出现不可逆转的膜阻塞,导致难以确 保充足量的已处理水。另一方面,如果小于该范围,则非水溶性油分 的细小颗粒不会易于粘合在一起,从而粗大化或颗粒形成不会易于出 现。

对含油废水中所含的非水溶性油分没有特别限定,只要满足上面 所述的粘度范围并且非水溶性油分为与水分离并在水中形成颗粒的 非水溶性物质即可。其例子主要包括石油类烃溶剂,如石脑油。

关于含油废水,优选如下所述预先除去可通过重量分离等而分离 的浮选油等,将非水溶性油分含量调整为10mg/L至2,000mg/L,并 且非水溶性油分作为粒度在微米至亚微米级别内的细颗粒以水中分 散油的形式而存在。

应当注意使用由EKO Instruments Co.制造的流变仪在20℃下测 定非水溶性油分的粘度。

优选的是,要被过滤膜过滤的含油废水为悬浮固体浓度为5mg/L 至20,000mg/L的含油废水,具体而言,为悬浮固体浓度大于或等于 100mmg/L的高浊度含油废水。

如上所述,优选的是,要被过滤膜过滤的含油废水是温度为60 ℃至200℃的加热后的高温含油废水。在本发明中,根据含油废水的 温度,过滤膜和末端密封部件都具有在含油废水的温度下不会发生热 变形的耐热温度。

中空纤维膜可以是单层、多孔双层和不对称过滤膜中的任意一 者,其中所述多孔双层包括支承层和至少层叠在支承层外侧的过滤 层。

优选的是,过滤膜的平均孔径为0.01μm至1μm。

优选的是,中空纤维膜整体的内径为0.3mm至12mm,外径为 0.8mm至14mm,起泡点为50kPa至400kPa,厚度为0.2mm至1mm, 孔隙率为30%至90%,并且耐压性(用最大容许跨膜压差表示)为 0.1MPa至1.0MPa。

按照与上面所述相同的方式,使用异丙醇(IPA)并根据JIS K 3832的方法确定起泡点,并将中空纤维膜本身用作样品。

通过Archimedes方法来确定中空纤维膜的孔隙率。在计算时, PTFE的比重认为是2.17。

关于最大容许跨膜压差的测定,在内压过滤型的情况下,通过将 硅脂涂覆到中空纤维膜的表面使得加压面为非多孔的,之后使用其中 分散有1,500mg/l氢氧化铁颗粒的水作为介质施加内压。在加压前后 膜尺寸没有实质改变的范围内每10kPa测定膜一次侧和二次侧的压 力差。

在外压过滤型的情况下,以预定长度将中空纤维膜的两端固定为 约束状态,使得渗透进管内部的水能够从这两端抽出,在硅脂被涂覆 至管外表面的状态下,将中空纤维膜置于密封壳体中并向其施加液 压。之后,在管释放了所施加的压力后,每10kPa测定外径恢复至施 加压力前的水平时的最大压力。

中空纤维膜可以是单层或双层中空纤维膜,只要其呈现出耐碱性 并具有上面所述的起泡点、孔隙率和最大容许跨膜压差即可。从耐碱 性、优异的强度和耐久性的角度看,中空纤维膜优选由多孔拉伸PTFE 构成。

优选的是,中空纤维膜的拉伸强度在25℃下为30N至150N, 并且IPA起泡点为50kPa至400kPa。

将中空纤维膜的IPA起泡点设定为50kPa至400kPa的原因是, 当小于50kPa时,由于孔径太大,液态非水溶性油分穿过多孔膜的孔, 从而不能获得非水溶性油分含量小于5mg/L的已处理水。另一方面, 当超过400kPa时,由于孔径太小,难以确保处理水的量;并且由于 相对于化学清洁膜用的清洁液体渗透性差,因此清洁可恢复性差。

IPA起泡点的下限优选为大于或等于80kPa,更优选为大于或等 于100kPa,上限优选为小于或等于380kPa,更优选为小于或等于 350kPa。

应当注意IPA起泡点使用异丙醇(IPA)并根据JIS K 3832的方 法来确定,并且将中空纤维膜本身用作样品。

作为中空纤维膜,适当使用多孔双层中空纤维膜,在该多孔双层 中空纤维膜中,充当过滤层的多孔拉伸PTFE片材卷绕在充当支承层 的多孔拉伸PTFE管上。

在PTFE多孔双层中空纤维膜中,形成作为外层从而具有片材卷 绕结构的过滤层的原因是,多孔片材易于进行单轴拉伸和双轴拉伸, 并且可以容易地调节表面中孔的形状、尺寸等,并且以薄膜形式进行 层叠是有利的。通过使用挤出管作为支承层(内层),成形性良好, 该层具有一定的厚度从而易于具有充分的强度,并且孔隙率可以容易 地增加。

支承层和过滤层分别至少在单轴方向上拉伸。可以在管的轴向方 向、圆周方向、径向方向等上进行拉伸,并且可以在轴向方向等上进 行单轴拉伸,或在轴向方向和圆周方向等上进行双轴拉伸。可以适当 设定拉伸倍率。在挤出管的情况下,拉伸倍率在轴向方向上可以为 50%至700%,在圆周方向上可以为5%至100%。在多孔片材的情况 下,拉伸倍率在纵向方向上可以为50%至1,000%,并且在横向方向 上可以为50%至2,500%。具体而言,在其中使用多孔拉伸PTFE片材 的情况下,易于在横向方向上进行拉伸。因此,当以管状卷绕片材时, 可以提高在圆周方向上的强度,并且可以提高对膜振动(由于空气扩 散等引起)和压力负荷(由于反洗引起)的耐久性。

此外,由多孔拉伸PTFE管构成的支承层和过滤层彼此一体化, 并且支承层的孔和过滤层的孔彼此三维相通。因此,可以获得良好的 渗透性。

在过滤层的外周中大量存在的孔的平均最大长度设定为小于在 支承层中大量存在并由纤维骨架所围绕的孔的平均最大长度。具体而 言,过滤层中孔的平均长度优选为支承层中孔的平均长度的1%至 30%,并且更优选尽可能小。由此,可以增强从外周侧向内周侧的渗 透性。

在过滤层的外表面中,优选的是,通过图像处理测得的孔相对于 外表面整个表面积的面积占据比为30%至90%。当孔的面积占据比高 达一定程度时,即使孔的最大长度小,也可以在不降低流速的情况下 有效提高过滤性能。

具体而言,优选的是,过滤层的孔隙率为30%至80%,并且支承 层的孔隙率为50%至85%。由此,在相对于强度保持平衡的同时,可 以进一步提高从中空纤维膜的外周侧向内周侧的渗透性。当孔隙率过 小时,流速易于下降。当孔隙率过大时,强度易于下降。

过滤层的厚度优选为5μm至100μm。理由是如果厚度小于该范 围,则难以形成过滤层,并且即使厚度大于该范围,也难以预期过滤 性能的提高。支承层的厚度优选为0.1mm至5mm。由此,可以在轴 向、径向和圆周方向上都获得令人满意的强度,并且可以提高对内外 压、弯曲等的耐久性。支承层的内径优选为0.3mm至12mm。

根据本发明的用于含油废水处理的分离膜组件可以是选自外压 型、外压循环型、内压型、内压循环型和浸渍型中的任意一种类型。

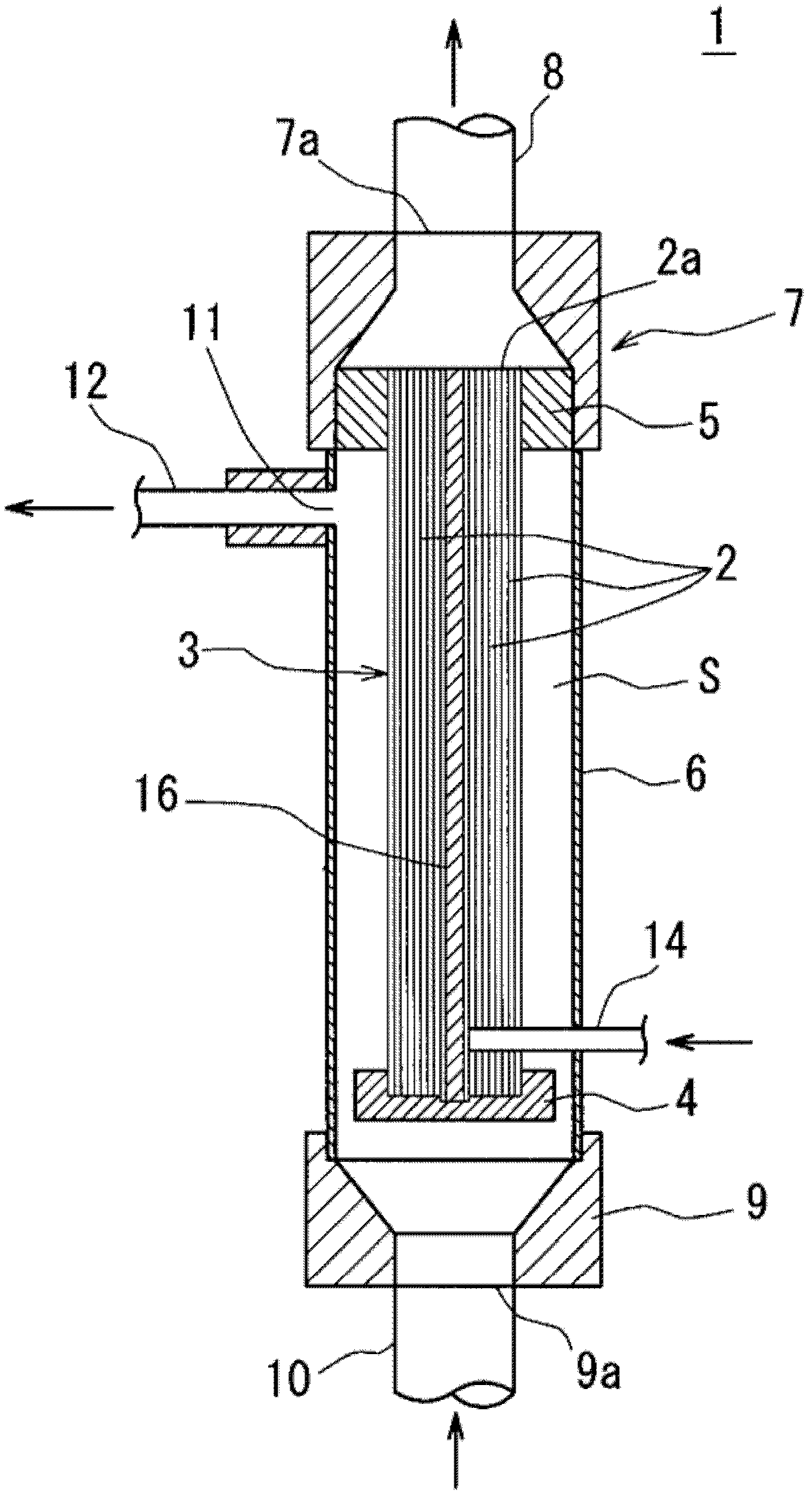

具体而言,将多个中空纤维膜形成为集合体,并将该集合体安装 在外筒内。形成外压过滤型或外压循环过滤型组件,其中每个所述中 空纤维膜具有开口端和闭合端;并且所述组件包括:用于将含油废水 导入到所述外筒内的导入部、与每个中空纤维膜的开口端连通的已过 滤处理液的导出部、以及与所述外筒连通的还没有被过滤的未过滤液 体的排出部。

可供选择的是,形成内压过滤型或内压循环过滤型组件,其中每 个所述中空纤维膜具有两个开口端;并且该组件包括:用于将含油废 水导入到每个中空纤维膜的一个开口端中的导入部、用于将还未过滤 的未过滤液体从另一开口端排出的排出部、以及与所述外筒内侧连通 的已过滤处理液的导出部。

在浸渍过滤型组件的情况下,将多个中空纤维膜形成为集合体, 并将该集合体置于具有含油废水的浸渍槽中,每个中空纤维膜都具有 开口端和闭合端,并且该组件包括已过滤处理液的导出部,所述导出 部与每个中空纤维膜的开口端连通。

用于外压过滤型或外压循环过滤型组件的中空纤维膜优选具有1 mm至5mm的外径、0.5mm至4mm的内径和30%至90%的孔隙率。

用于内压过滤型或内压循环过滤型组件的中空纤维膜优选具有 1.3mm至20mm的外径、1mm至10mm的内径以及30%至90%的 孔隙率。

中空纤维膜的集合体包括多达约500至8,000个中空纤维膜,这 些中空纤维膜具有良好的耐化学品性和非水溶性油分过滤性能。

优选的是,在集合体中中空纤维膜的填充率约为20%至60%,从 而使相邻中空纤维之间的距离增加,并可以确保含油废水的流通路 径。

当分离膜组件为其中含油废水从中空纤维膜的外侧向内侧通过 的外压过滤型或其中未过滤的含油废水通过分离膜组件再循环的外 压循环型时,可通过使待处理的液体流动而扫除中空纤维膜表面上的 污垢。因此,即使待处理液体中的非水溶性油分和悬浮固体浓度高, 仍可以在抑制膜表面上的污垢和阻塞的同时持续进行过滤。当其中易 于进行液体过滤并且阻塞难以出现时,可以使用其中待处理液体不循 环的外压全过滤型组件。

另一方面,当其中原水中的颗粒与支承层的孔径相比足够大时, 可以使用内压过滤型组件或内压循环过滤型组件,在内压过滤型组件 中已处理水从中空纤维膜的内侧向着外侧通过。

当其中待处理的含油废水具有高浊度和高温度时,优选的是,集 合体中相邻中空纤维膜的外周之间的最短距离设定为相当大,即,0.5 mm至5mm。此外,优选的是,相对于集合体的截面积中空纤维膜 的填充率为20%至60%。

以这种方式,通过在相邻的中空纤维膜之间保持相对大的距离, 可以在防止中空纤维膜之间出现阻塞的同时使得高浊度的含油废水 流动。

在本发明中,如下所述,为了用碱性水溶液清洁中空纤维膜,除 了中空纤维膜之外的部件(例如,固定部件、集水头、密封树脂、待 处理液体导入管以及外筒)也由耐碱性树脂制成。

具体而言,关于闭合每个所述中空纤维膜的一个开口端并固定中 空纤维膜作为集合体的密封部件、以及固定中空纤维膜使得每个所述 中空纤维膜的另一开口端处于开口状态的固定部件,使用热固性树脂 (例如,环氧树脂、聚氨酯树脂、硅树脂(橡胶)或不饱和聚酯树脂) 或热塑性树脂(例如,聚烯烃树脂或氟烃树脂)。

外筒优选由金属材料(例如,不锈钢)或工程塑料(例如,ABS 树脂、PVC、FRP、PTFE、PSE或PEEK)形成。

配管、其附属品等同样由不锈钢、PVC等构成。

构成中空纤维膜组件的部件在热固性树脂的情况下具有热变形 温度大于或等于100℃的耐热性、或在热熔融树脂的情况下具有为工 作温度的1.5倍的熔点。

此外,在本发明的分离膜组件中,优选的是,将空气扩散用配管 布置在沿垂直方向排列的中空纤维膜集合体的下部,并且分离膜优选 包括在加压下将已处理液作为反洗液从已处理液的引出部送入到中 空纤维膜中的反洗工具。

通过提供空气扩散用配管,在通常的过滤操作期间,可以从分离 膜组件的下部或从与组件下部连接的配管中使扩散空气发生鼓泡,以 使中空纤维膜振动,从而可以抖落附着在中空纤维膜外表面上的细颗 粒。

此外,通过在加压下将已处理液作为反洗液体定期送入分离膜组 件的中空纤维膜中以进行反洗,可以保持过滤性能。

第二发明提供了一种使用含油废水处理用分离膜组建的含油废 水处理方法。该含油废水处理方法的特征在于,在以下过滤条件下处 理非水溶性油分含量(正己烷值)为3mg/L至5,000mg/L的含油废 水:在所述过滤条件中,当所述中空纤维膜的IPA起泡点为大于或等 于50kPa且小于100kPa时跨膜压差小于或等于50kPa,当所述IPA 起泡点为大于或等于100kPa且小于150kPa时跨膜压差小于或等于 100kPa,当所述IPA起泡点为大于或等于150kPa且小于或等于400 kPa时跨差压差小于或等于200kPa;并且在其中所述含油废水中非水 溶性油分含量为大于或等于10mg/L且小于或等于2,000mg/L的情况 中,已过滤处理水中的所述非水溶性油分含量小于5mg/L,并且在其 中含油废水中非水溶性油分含量为大于或等于3mg/L且小于10mg/L 的情况中,已过滤处理水中的所述非水溶性油分含量小于1mg/L。

在该处理方法中,通过在中空纤维膜的IPA起泡点和跨膜压差之 间保持平衡,非水溶性油分不会通过中空纤维膜的多孔膜的孔,并且 进行调节使得非水溶性油分可以有效从含油废水中除去。

在中空纤维膜的各IPA起泡点条件中,当超过了跨膜压差的指定 上限时,非水溶性油分变得易于通过多孔膜的孔,并且难以获得小于 5mg/L或小于1mg/L的非水溶性油分含量,这是不期望的。

优选的是,当中空纤维膜的IPA起泡点为大于或等于50kPa且 小于100kPa时,跨膜压差为小于或等于50kPa。

优选的是,当中空纤维膜的IPA起泡点为大于或等于100kPa且 小于150kPa时,跨膜压差为小于或等于100kPa。

优选的是,当中空纤维膜的IPA起泡点为大于或等于150kPa且 小于400kPa时,跨膜压差为小于或等于200kPa。

尽管期望将下限保持为尽可能低,但压差随着过滤的持续而逐渐 提高。期望在压力增加到上面所述的值时使用碱性水溶液等进行化学 清洁。

应当注意通过以下方法确定跨膜压差,在该方法中,测定运转中 在最接近分离膜组件的原水入口压力P1和最接近组件出口的渗透 水压力P2,由所测得的值计算(P1-P2)。

在该处理方法中,将待由过滤膜处理的含油废水中非水溶性油分 含量(正己烷值)设定为3mg/L至2,000mg/L的理由是,当超过 2,000mg/L时,非水溶性油分含量变得过大,易于出现中空纤维膜 的阻塞等,导致难以确保已处理水的量。

另一方面,当小于3mg/L时,在其中非水溶性油分以细颗粒分 散时,在膜内部细颗粒不易于彼此缔合,从而粗大化不易于出现。 因此,不能稳定收集并且不能可靠地除去细颗粒。

待由该处理方法处理的含油废水中非水溶性油分含量优选为10 mg/L至2,000mg/L,特别优选为20mg/L至1,000mg/L。

当其中含油废水中非水溶性油分含量低时,具体而言,当小于 30mg/L时,根据本发明的含油废水处理用分离膜组件可通过处理理 所当然将非水溶性油分含量降低至5mg/L或更低,并进一步降低至 小于1mg/L。

非水溶性油分含量由根据JIS K 0102 24.2方法测定的正己烷值 来确定。

当根据JIS K 0102 14.1测定的悬浮固体(SS)在含油废水中的浓 度为5mg/L至2,000mg/L时,含油废水通常包含悬浮固体并且其为 分散状态的不均匀体系。另外,待处理的含油废水的温度通常约为 25℃至90℃。

此外,在本发明的含油废水处理方法中,在其中含油废水中非水 溶性油分含量为3mg/L至200mg/L并且悬浮固体(SS)的浓度为 小于或等于100mg/L时,优选进行使待处理的所有液体都流过中空 纤维膜的外压型全过滤。

当其中非水溶性油分含量大于200mg/L且小于或等于2,000 mg/L并且悬浮固体(SS)的浓度为100mg/L至20,000mg/L时,优 选进行外压循环型或内压循环型错流过滤,其中使待处理液体以循 环方式流动。

具体而言,当其中非水溶性油分含量大于或等于1,000mg/L或悬 浮固体浓度大于或等于500mg/L时,优选进行循环过滤。

通过以这种方式根据非水溶性油分含量或悬浮固体的浓度改变 处理方法,可以有效进行处理,并且可以确保已处理水的量。

上面所述的含油废水处理方法可以用于以下情况,其中在对油田 废水进行预处理以降低非水溶性油分含量(正己烷值)之后,使用 分离膜组件对所得的含油废水进行精密过滤。

此外,提供了使用含油废水处理用分离膜组件的含油废水处理方 法,其中,在其中含油废水的油含量为20mg/L至2,000mg/L,悬 浮成分含量为100mg/L至10,000mg/L以及60℃至200℃的高温情 况中,使用所述分离膜组件对高温含油废水进行过滤处理,使得已 处理水中的非水溶性油分含量为小于或等于5mg/L,并且悬浮成分 含量为0mg/L至1mg/L。

此外,第三发明提供一种含油废水处理装置,其具有含油废水处 理用分离膜组件。

所述含油废水处理装置的特征在于,其包括清洁工具,该清洁工 具将由碱性水溶液构成的清洁液输送到中空纤维膜的表面,以将附 着在分离膜组件的中空纤维膜表面上的非水溶性油分除去。

在本发明中使用的含油废水处理用分离膜组件中,所述中空纤维 膜由PTFE等构成并具有优异的耐碱性。因此,即使将高浓度的碱 性溶液(例如,4质量%的氢氧化钠水溶液(1mol/L))的清洁液 输送至中空纤维膜,该中空纤维膜也不会损坏,并且可以保持高的 过滤性能。因此,可以充分溶解并除去附着在表面的捕集非水溶性 油分,并且可以重复再生并再利用多孔膜。

优选的是,本发明的含油废水处理装置包括:含油废水储存罐、 所述清洁工具的清洁液储存罐、导入用配管以及循环用配管,其中 所述含油废水储存罐和所述清洁液储存罐通过所述导入用配管在中 间设置有泵的情况下与所述分离膜组件的所述导入部连通,所述含 油废水储存罐和所述清洁液储存罐通过所述循环用配管与所述分离 膜组件的未处理液体用排出部连通,并且所述导入用配管的支管和 所述循环用配管的支管被构造为与所述含油废水储存罐和所述清洁 液储存罐连通。

如上所述,通过在含油废水储存罐和分离膜组件之间提供循环用 配管,将作为待处理液体的含油废水以循环方式提供至分离膜组件 以进行过滤。此外,通过在储存由碱性水溶液构成的清洁液的清洁 液储存罐和分离膜组件之间提供循环用配管,将清洁液以循环方式 提供至分离膜组件。

交替进行待处理液的循环和清洁液的循环,由此抑防止了分离膜 组件过滤性能的下降。

优选的是,设置在所述导入用配管中间的所述泵的排出压力为 50kPa至300kPa。此外,在支管的分支位置处设置开关阀,当将待 处理液体和清洁液输送至分离膜组件时将其彼此切换。

如上所述,通过使用其中由分离组件循环含油废水的错流法,甚 至可以对非水溶性油分含量大于200mg/L且小于或等于2,000mg/L 和悬浮固体(SS)含量为100mg/L至20,000mg/L的待处理液体进 行处理,使其含量小于5mg/L,并且在其中悬浮固体(SS)含量和 非水溶性油分含量低的情况下,可以将其降低至小于1mg/L。

此外,通过在50kPa至300kPa的泵排出压力下提供含油废水, 可以将具有上面所述IPA起泡点的中空纤维膜的跨膜压差设定为上 面所述的范围。

此外,通过提供清洁工具,可以将含油废水的导入用配管切换为 碱性水溶液的清洁液的导入用配管,并可以定期除去中空纤维膜表 面上所捕集的非水溶性油分。因此,可以使过滤膜易于再生。

本发明的含油废水处理装置可合适用作这样的装置,其中对油田 废水进行预处理以降低非水溶性油分含量,例如将非水溶性油分含 量(正己烷值)降低至10mg/L至2,000mg/L,之后对所得的含油 废水进行精密过滤。

具体而言,使用现有的油水分离处理工具将油田废水分离成为非 水溶性粗油和含油水,从分离的含油水中,使用电凝集/浮选工具粗 略除去凝集的非水溶性油分和金属,并使用含油废水处理装置将所 得的含油废水作为待处理液体对其进行精密过滤。

油田废水的原水通常包含大量浮选油等和污泥。因此,在使用油 水分离处理工具和电凝集/浮选工具粗略除去非水溶性油分之后,对 所得的含油废水进行精密过滤,为此使用本发明的装置。在该情况 中,油含量为10mg/L至100mg/L。

在该构成中,由于预先除去了大部分非水溶性油分(例如,浮选 油),因此可以在确保已处理水量的同时获得澄清的处理水。可将 所得的处理水用作(例如)灌溉水。

在用于高温含油废水处理的中空纤维膜型分离膜组件中,优选的 是,集合体中相邻的中空纤维膜之间的平均距离相对大,为0.5mm 至5mm,并且相对于集合体的截面积中空纤维膜的填充率为20%至 60%。

当以这种方式提高相邻的中空纤维膜之间的距离时,由断裂或应 变导致的泄漏往往在末端密封部件中发生。然而,在本发明中,通 过使用下述所述的方法作为固定多个中空纤维膜和末端密封部件的 方法,防止了在末端密封部件中发生断裂,其中所述末端密封部件 连接并固定中空纤维膜的至少一端。

(当其中将热固性树脂用作密封部件时)

例如,注入热变形温度大于或等于120℃的耐热环氧树脂(芳香 族胺固化剂)以填充容器,并在50℃至60℃下进行预加热。之后, 通过在环境温度下保持至少3小时或更长时间,优选6小时或更长 时间从而将树脂预固化。

接下来,在大于或等于工作温度且小于或等于120℃(热变形温 度)(当在100℃下使用时大于或等于100℃且小于或等于120℃) 进行加热。

之后,以1℃/min的温度梯度逐渐冷却至少6小时或更长时间。

(当其中将热熔融树脂用作密封部件时)

在预先成型为端部形状的棒的预定位置处形成满足中空纤维膜 的尺寸的孔,并将中空纤维膜插入其中并以预定间距排列。在这种 状态下,进行预加热直至末端密封部件的实际温度等于或高于树脂 的熔点,并在熔融温度下加热1小时或更长时间。之后,以1℃/min 的温度梯度冷却至少6小时或更长时间。

以这种方式,在预加热后,保持预定的一段时间。之后,进行加 热成形,在加热后,在所需的一段时间内逐渐冷却。本发明人通过 试验已知,在由该方法制备的中空纤维膜组件中,即使在约100℃的 温差下重复热循环,仍可以防止在末端密封部件本身和末端密封部 件以及中空纤维之间发生断裂。

本发明的有利效果

如上所述,通过使用本发明的分离膜组件,可以实现高性能过滤, 其中可以将含油废水中非水溶性油分含量降低至小于5mg/L,并进 一步降低至小于1mg/L的低浓度。

此外,根据本发明的含油废水处理方法,通过使用分离膜组件处 理油田废水的含油废水以及热的高温含油废水,非水溶性油分不能 通过,非水溶性油分被有效从含油废水中除去,并且可以在不降低 已处理水量的情况下获得清澈的处理水。

此外,根据本发明的含油废水处理装置,提供了定期清洁分离膜 组件的清洁工具,并且通过使用碱性水溶液的化学清洁溶解并除去 了附着到中空纤维膜表面的非水溶性油分,从而能够重复再生。因 此,可以在很长一段时间内维持含油废水的高性能过滤。

当其中将所述装置用于处理油田废水的含油废水时,由于在预先 除去大部分非水溶性油分(例如,浮选油)之后使用分离膜组件进 行精密过滤,因此在确保大量已处理水的同时,可以获得非水溶性 油分含量小于5mg/L、并在非水溶性油分含量低时进一步小于1 mg/L的清澈的处理液。