申请日2009.03.11

公开(公告)日2009.08.12

IPC分类号C02F9/14; C02F103/30; C02F1/72; C02F3/30; C02F1/463; C02F1/52; C02F1/44; C02F1/461

摘要

一种印染废水零排放处理EBM方法,其包括以下几个步骤:步骤1:在染色漂洗工序实施离心甩干逆流水洗工艺;步骤2:对印染原始废水经过达标处理,步骤2a:进行一级电氧化,一级电氧化包括微电解、电氧化、芬顿反应、微波几个过程,步骤2b:进行生化处理,包括了延时厌氧、短时好氧,同时加入优势菌种,步骤2c:在生化处理后再进行二级电氧化,包括电絮凝、电脱色、电氧化;步骤3:对达标排放水进行深度净化处理,深度净化是进入电除盐膜系统处理,达标排放水依次经过砂滤、纤维过滤、电除盐、RO膜之后出来淡水,可以回用,从电除盐出来高浓水。这种处理方法节水节能、降低印染废水COD排放、提高脱色率、浊度和氨氮去除率。

权利要求书

1、一种印染废水零排放处理EBM方法,其包括以下几个步骤:

步骤1:在染色漂洗工序实施离心甩干逆流水洗工艺;

步骤2:对印染原始废水经过达标处理,得到达标排放水,

步骤2a:针对印染原始废水进行一级电氧化,一级电氧化包括微电 解、电氧化、芬顿反应、微波几个过程,

步骤2b:进行生化处理,包括了延时厌氧、短时好氧,同时加入优 势菌种,

步骤2c:在生化处理后再进行二级电氧化,包括电絮凝、电脱色、 电氧化,

步骤2d:进行斜板澄清、砂滤池处理;

步骤3:对达标排放水进行深度净化处理,深度净化是进入电除盐膜 系统处理,达标排放水依次经过砂滤、纤维过滤、电除盐、RO膜之后出 来淡水,可以回用,从电除盐出来高浓水;

步骤4:对高浓水进行处理。

2、如权利要求1所述的印染废水零排放处理EBM方法,其特征在于: 微电解采用电脉冲磁悬浮和合金铁碳填料技术,放置在电氧化前。

3、如权利要求1所述的印染废水零排放处理EBM方法,其特征在于: 电氧化采用合金电极板和导入空气技术。

4、如权利要求1所述的印染废水零排放处理EBM方法,其特征在于: 延时厌氧的厌氧时间为12-24小时,短程好氧的好氧时间为6~10小时。

5、如权利要求1所述的印染废水零排放处理EBM方法,其特征在于: 电絮凝反应中采用Fe、Al电极,产生铁、铝絮凝体。

6、如权利要求1所述的印染废水零排放处理EBM方法,其特征在于: 步骤4中膜浓缩产生的高浓水直接送入现行锅炉脱硫除尘的石灰池,在除 尘脱硫塔内喷淋,高浓水量被全部蒸发。

7、如权利要求6所述的印染废水零排放处理EBM方法,其特征在于: 步骤4中用浓水喷淋除尘脱硫。

8、如权利要求6所述的印染废水零排放处理EBM方法,其特征在于: 步骤4中得到的污泥送入锅炉燃烧。

说明书

一种印染废水零排放处理EBM方法

技术领域

本发明涉及一种对印染企业工业废水的处理方法,这种处理方法节水 节能、显著降低印染废水COD(化学需氧量)排放、提高脱色率、浊度和氨 氮去除率、促进纺织印染行业废水零排放。

背景技术

纺织工业创造了大量的生产总值并吸收了大量的就业人口,是我国的 支柱产业,该行业的上游产业则是纺织品印染,产业的环境特征是消耗大 量的水资源,产生大量的高污染难处理废水。有文献推算,2006年,中 国印染纺织品年实物加工量在400~500万吨范围,推算年产生废水量 6.5~7亿吨。

不仅如此,印染废水还存在高污染、难处理的特点,具体表现在:高 色度:外观如墨水,色度一般都上万倍;高盐分:含盐量一般在5000ppm 左右;高COD(化学需氧量):COD通常在1000ppm以上;难处理:B/C值 通常小于0.25。因此,单纯的物化或生化处理工艺不可能达标,通常采用 物化-生化-物化工艺,即使这样,也需要严格认真操作,才能达标排放。

目前各大中型印染厂,普遍是直流用水工艺,即每个用水工序都是直 接使用新鲜自来水,直接排出,而化学工业漂洗单元过程中最常用、最成 熟的离心甩干逆流水洗工艺,并未见有印染厂使用,即使在化学工业中最 常见的蒸汽冷凝水回收工艺在印染厂中也应用很少。因此,印染厂单位实 物耗水量极大,相应能耗也大,以2005年中国某省统计,规模以上纺织 企业水耗超过1亿吨,标煤消耗超过300万吨,电耗超过10亿kwh。

国内关于印染废水达标处理的研究报告、论文多如牛毛,几乎每所大 学院校,每家略有规模及研发实力的环境工程公司都有参与及工程实例, 所用工艺技术涉及了物化、生化、光催化、微电解、微波催化、电氧化、 高级氧化等等,几乎涉及了废水深度处理的每个技术领域。但是,能够经 得起生产考验及国家环保局推荐的,仍然是传统的物化-厌氧-好氧-物化工 艺。而在这个工艺中最有效、最有代表性的技术就是厌氧-好氧-优势菌种 工艺,在均匀推流水力条件下,使用优势菌种。

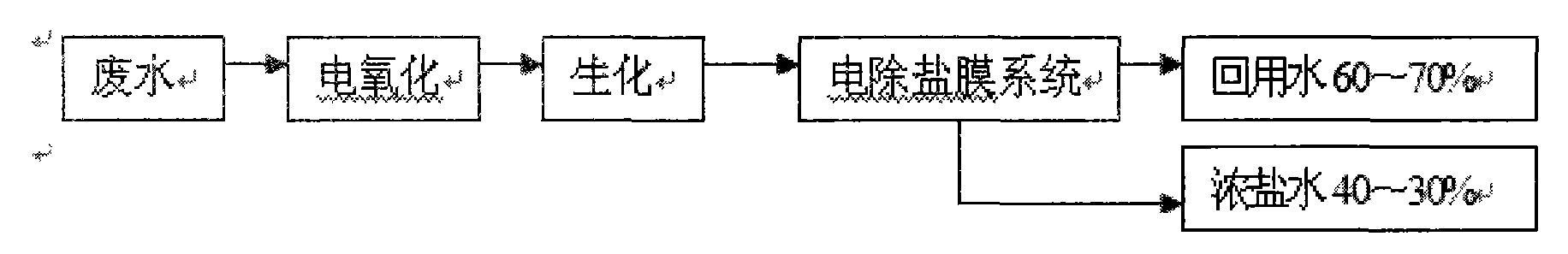

废水的深度净化回用是在达标排放水的基础上实施的,国内都是使用 同一类工艺,即如图1所示。这类研究的共同点是:1、所回收水水质优 良,完全合乎印染工艺用水要求,而且优于自来水;2、在研究试验期间 (30天左右)系统运转正常,因而每份研究报告结论都作为成果称工艺 可行,成功!

未见于报导而实际调查情况是国内有个别工厂进行过小规模生产性 中试,结果是前一个月系统正常,产水水质优良,接下来就要频繁反洗, 药洗,膜的堵塞越来越严重,最终停止试验,或者系统事实上不能再使 用。所以到目前为止,国内未见有生产上能正常运转一年甚至半年的报导。

因此,印染废水的深度净化回用处理的最大难点是如何防止RO膜的 堵塞失效,要实现废水回用必须用膜技术脱盐,国内100%都进口RO膜, 为了防止膜堵塞,所有的国外厂商在产品使用手册上都规定,进水COD <3。这在中国几乎不可能,连河水COD都接近3。所以不用一年RO膜 就会堵塞,系统失效。

近年国外又重新提出电除盐概念,即在直流电场下盐分子中正负离子 会向正负电极方向移动,两电极中间就是脱盐水,放上两张膜就可以把淡 水引出,这个膜只要是纤维布或微孔塑料布即可,一旦停供直流电,膜就 不起作用,造价仅是RO膜1/10,但出水水质远不及RO膜纯水。

发明内容

本发明要解决的技术问题在于:克服现有的印染工艺耗水量高、耗能 量高、COD排放量高及废水处理工艺脱色率低、浊度低、COD氨氮去除 率低、RO膜容易堵塞的问题,提出一种节水节能、显著降低印染废水 COD(化学需氧量)排放、提高脱色率、浊度和氨氮去除率、促进纺织印染 行业废水零排放的印染废水零排放处理方法。

为了解决上述技术问题,本发明提出以下技术方案:一种印染废水零 排放处理EBM方法,其包括以下几个步骤:步骤1:在染色漂洗工序实 施离心甩干逆流水洗工艺;步骤2:对印染原始废水经过达标处理,得到 达标排放水;步骤2a:针对印染原始废水进行一级电氧化,一级电氧化 包括微电解、电氧化、芬顿反应、微波几个过程,步骤2b:进行生化处 理,包括了延时厌氧、短时好氧,同时加入优势菌种,步骤2c:在生化 处理后再进行二级电氧化,包括电絮凝、电脱色、电氧化,步骤2d:进 行斜板澄清、砂滤池处理;步骤3:对达标排放水进行深度净化处理,深 度净化是进入电除盐膜系统处理,达标排放水依次经过砂滤、纤维过滤、 电除盐、RO膜之后出来淡水,可以回用,从电除盐出来高浓水;步骤4: 对高浓水进行处理。

优选地,微电解采用电脉冲磁悬浮和合金铁碳填料技术,放置在电氧 化前。

优选地,电氧化采用合金电极板和导入空气技术。

优选地,延时厌氧的厌氧时间为12-24小时,短程好氧的好氧时间为 6~10小时。

优选地,电絮凝反应中采用Fe、Al电极,产生铁、铝絮凝体。

优选地,步骤4中膜浓缩产生的高浓水直接送入现行锅炉脱硫除尘的 石灰池,在除尘脱硫塔内喷淋,高浓水量被全部蒸发。

优选地,步骤4中用浓水喷淋除尘脱硫。

优选地,步骤4中得到的污泥送入锅炉燃烧。

本发明具有以下有益效果:外排废水总量及污染物总量减少1/3以上, 即降低了产品生产成本,又减轻了后续废水净化回用负荷,完全运用清洁 生产理念;利用锅炉为零排放的终端点,在炉膛烧掉废渣,在除尘脱硫塔 蒸发掉浓水,实现废水、废渣零排放,同时充分利用锅炉烟气的余热及废 渣的热值;运用电生化膜技术,提高了膜前进水水质,解决了RO膜堵塞 问题。