申请日2008.12.30

公开(公告)日2009.06.17

IPC分类号C02F11/12

摘要

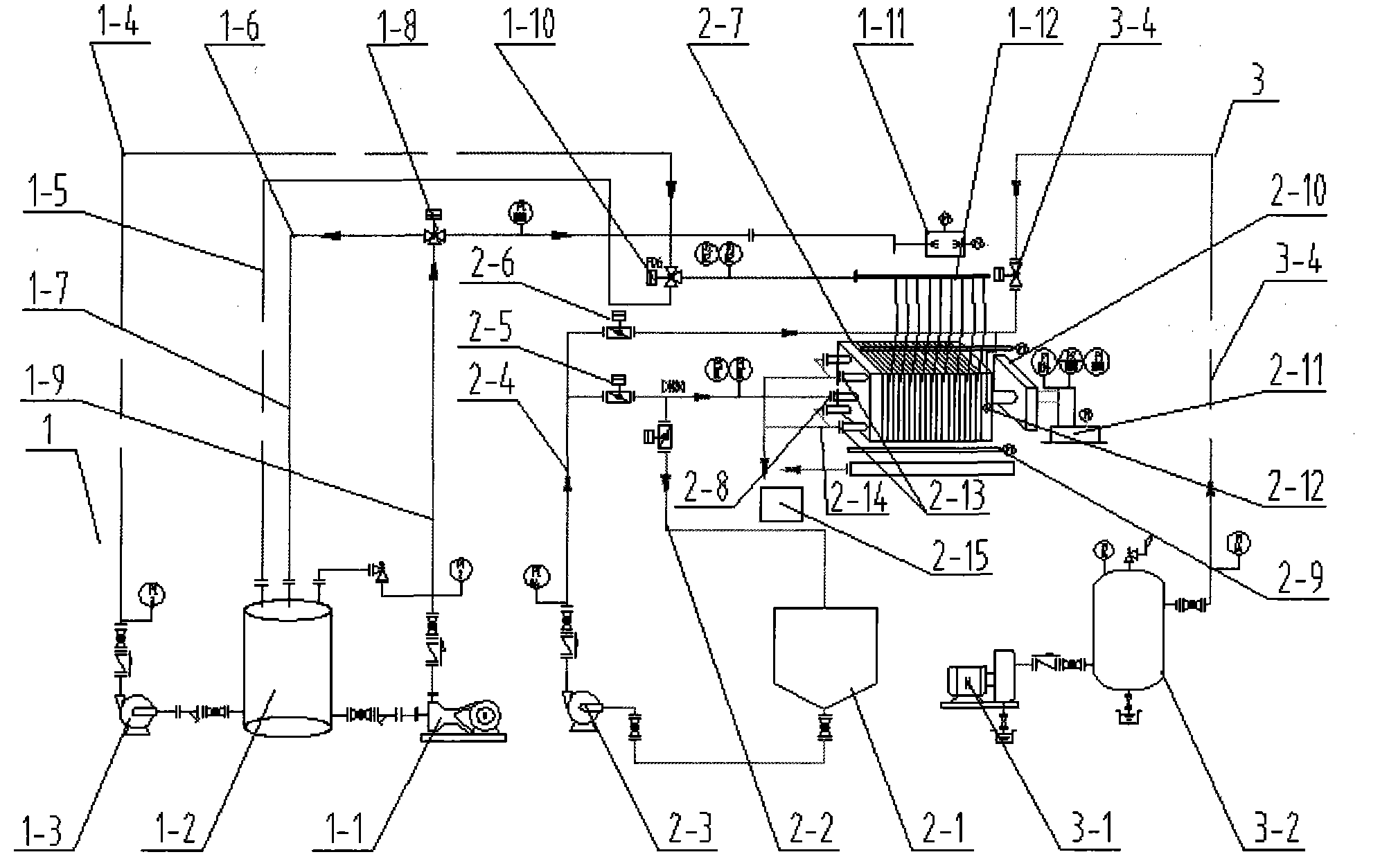

本发明涉及一种废水过滤压榨工艺及系统,它包括进泥系统、污泥吹干系统、隔膜压榨系统、滤布清洗系统及配套的电气控制系统。污水池出口通过输料管与进料泵的进料口连通,进料泵的出料口并接且通过输料管、进料阀和进料阀分别与压滤机的两侧的进料口连通;空压压机出口与储气罐进气口连通,储气罐出气口通过气管、反吹阀分别与压滤机进气口连通,进料阀与压滤机之间输料管上设有压力传感器且压力传感器信号端与PLC控制器的信号端连接,压榨泵的进口与储水罐连接,出口通过压榨管道,经三通阀与压滤机上的压榨总管连接。优点:省时、高效、低能耗;二是能够有效地将滤饼中残留的水分挤出,彻底将进料管道内的物料反吹至物料池内,达到了管道清洁、畅通的目的。

权利要求书

1、一种脱硫废水过滤压榨工艺及系统,它包括进泥系统、污泥吹干系统、滤 饼压榨系统、滤布清洗系统及配套的电气控制系统,其特征是:污泥池底部 通过污泥管道与进料泵连通,进料泵的出口并联且通过污泥管道、进料阀和 进料阀分别与压滤机的两侧的污泥进口连通;空压机出口与储气罐进气口连 通,储气罐出气口通过气管、反吹阀与压滤机的一侧进料口连通;进料阀与 压滤机之间进泥管道上设有压力传感器且压力传感器受控于PLC控制系统, 压榨泵的进口与储水罐连接,出口通过压榨管道,经三通阀与压滤机上的压 榨总管连接。

2、根据权利要求1所述的脱硫废水过滤压榨工艺及系统,其特征是:压滤机 下方安装有翻板接液装置,压滤机的一侧设有4个出水口且与滤液管连通、 另一则装有滤板压紧装置,滤板压紧装置由液压站控制。

3、根据权利要求1所述的脱硫废水过滤压榨工艺及系统,其特征是:进料泵 的进口都安装截止阀,且污泥池的底部装有截止阀;进料泵的出口装有止回 阀、截止阀及压力表。

4、根据权利要求1所述的脱硫废水过滤压榨工艺及系统,其特征是:进料阀 为气动蝶阀或电动蝶阀。

5、根据权利要求1所述的脱硫废水过滤压榨工艺及系统,其特征是:空压机 和储气罐之间的气管上装有止回阀和截止阀,气管上安装有截止阀和压力表, 储气罐上装有压力表,反吹阀为气动球阀。

6、根据权利要求1所述的脱硫废水过滤压榨工艺及系统,其特征是:滤布清 洗系统中的冲洗泵进水口通过水管与储水罐连通,洗涤回水管通过气动三通 球阀与洗涤水管连通且洗涤回水管回水口与储水罐连通、洗涤水管进水口与 冲洗泵出水口连通,气动三通球阀通过洗涤水管与洗布装置连通。

7、根据权利要求1所述的脱硫废水过滤压榨及系统,其特征是:经系统处理 后的清水由4个滤液出口回合后通过滤液管排出,滤布清洗水通过压滤机下 方的翻板接液装置排出。

8、根据权利要求6或7所述的脱硫废水过滤压榨工艺及系统,其特征是:滤 布清洗系统中的洗布上下行走电机带有制动器;翻板接液装置的电机带有制 动器。

9、一种脱硫废水过滤压榨工艺及系统,其特征是:打开进料阀,启动进料泵, 废水从污泥池内通过输料管以从压滤机的两侧进料口同时注入其内进压滤机 过滤后的清水从出液口汇总后进管道排出;当位于进料阀与压滤机之间输料 管上的压力传感器的压力达到设定值时,进料泵停止工作,空压机工作,压 缩空气进入储气罐内,当压力达到高压值时,空压机自动停止工作,而当压 力下降到低压值时,空压机又自动启动,故储气罐内压缩空气的压力维持为 一定的压力水平内,压缩空气通过气管、反吹阀进入压滤机,压滤机中心管 道内多余的未被过滤的污泥将从回流阀返回到物料池;启动压榨泵,高压水 通过管道经三通阀进入压滤机的压榨总管内,再通过各分管进入到隔膜滤板 的各个隔膜腔内,将隔膜慢慢鼓起,压榨滤饼,滤饼的厚度慢慢变薄,滤饼 内的水分排出,当隔膜压榨的压力达到设定值时,停止压榨泵,同时三通阀 切换原来的位置,隔膜腔内的水通过分管总管返回到储水罐内,隔膜腔内的 压力下降到常压;冲洗泵工作,将储水罐通过洗涤水管、气动三通球阀至洗 布装置且对滤板进行冲洗。

说明书

脱硫废水过滤压榨工艺及系统

技术领域

本发明涉及一种脱硫废水过滤工艺及系统,属废水过滤工艺及电厂脱硫 工艺制造领域。

背景技术

我国是世界上最大的煤炭生产和消费国,煤炭在中国能源结构中的比例 高达76.2%,我国排放的SO2 90%均来自于燃煤。近几年,我国酸雨污染面积 迅速扩大,对我国农作物、森林和人体健康等方面造成巨大损害,也成为制 约我国经济、社会可持续发展的重要因素,因此,对SO2排放的控制已势在 必行。目前锅炉烟气湿法脱硫方法中广泛的使用的是石灰石—石膏法,石灰 石/石膏法过程产生的废水主要来自石膏脱水和清洗系统。废水中含有的杂质 主要包括悬浮物、过饱和的亚硫酸盐、硫酸盐以及重金属,其中很多是国家 环保标准中要求严格控制的第一类污染物。来自石膏脱水和清洗系统的废水 经中和、重金属沉淀、絮凝反应、浓缩/澄清后,经压滤机过滤,过滤后的清 水达到标准后可进行排放或回用,过滤后产生的滤饼直接填埋。但因脱硫废 水中的固体成分难以被过滤,滤布经几次过滤后就被堵塞而失效,过滤后滤 饼的含水率较高,影响了运输。

发明内容

设计目的:避免背景技术中的不足之处,设计了一种脱硫废水过滤压榨 工艺及系统。

设计方案:为了实现上述目的。1、压滤机采用两端双向进料的设计,是 本发明的特征之一。这样做的目的在于:由于压滤机是由多块滤板叠加在一 起组成的空腔,其长度较长。如果采用单向进料,不仅进料所需的泵压大, 能耗高,而且不可避免地造成压滤机前后两端形成的滤饼厚薄不均匀污泥容 易堵塞,滤饼的含水率不均匀;采用双向进料,既可以提高进料的效率、降 低进料所需的泵压,又可以极大地降低能耗,更重要的是使滤饼的厚度能够 达到设计要求的厚度且相对一致。2、采用压缩空气反吹系统对压滤机已形成 的滤饼进行吹干,同时使中心管道多余的未被过滤的的设计,是本发明的特 征之二。这样做的目的在于:一是利用压缩空气对滤饼进行吹干,压缩空气 的压力可达到0.8MPa,可以有效地将滤饼中残留的部分水份挤压出来;二是 压缩空气对压滤机中心管道和进料管道进行吹气,使中心管道和进料管道中 未被过滤的污泥返回污水池,从而避免管道内结垢的现象。3、自动清洗滤布 管路中采用气动三通球阀的设计,是本发明的特征之三。这样做的目的在于: 安装的压滤机上的自动洗布装置在洗布过程中,有一段时间是移动滤板的过 程,这段时间内,是不需要高压清洗水对滤板冲洗的。如果采用二通球阀进 行控制洗布水的通和断,就需要不断地启动和停止洗布泵和切换阀门,影响 洗布泵电机的正常工作,而且洗布水的压力上升又需要一定的时间。而采用 三通阀,洗布泵一直处于开启状态,当自动洗布装置不需要用水时,只需将 三通阀切换,使清水返回储水罐就可以实现。4、采用高压隔膜压榨技术是本 发明的特征之四,采用压榨水泵产生的高压水作为压榨介质,进入到压滤机 的隔膜滤板腔内,通过隔膜片变形的鼓起,使滤饼变薄,从而使滤饼中的水 分排出,降低了滤饼的含水率。

技术方案1:脱硫废水过滤压榨工艺及系统,它包括进泥系统、污泥吹干 系统、滤布清洗系统、隔膜压榨系统及配套的电气控制系统。物料池出口通 过输料管与进料泵进料口连通,进料泵出料口通过输料管、进料阀和与压滤 机的两侧的进料口连通;空压压机出口与储气罐进气口连通,储气罐出气口 通过气管、反吹阀分别与压滤机进气口连通,进料阀与压滤机之间输料管上 设有压力传感器且压力传感器受PLC控制。压榨泵的进口与储水罐连接,出 口通过压榨管道,经三通阀与压滤机的压榨总管连接。

技术方案2:脱硫废水过滤压榨工艺及系统,进料泵将污水从池浆料底部 通过输料管从压滤机的两侧进料口同时注入其内过滤后的清水排放;当位于 进料阀与压滤机之间输料管上的压力传感器的压力达到设定值时,进料泵停 止工作;空压机工作,使储气罐内的压缩空气通过气管、反吹阀对压滤机滤 饼进行吹干,同时压缩空气将压滤机中心管道内未被过滤的污泥反吹到污水 池;启动压榨泵,高压水通过管道经三通阀进入压滤机的压榨总管内,再通 过各分管进入到隔膜滤板的各个隔膜腔内,将隔膜慢慢鼓起,压榨滤饼,滤 饼的厚度慢慢变薄,滤饼内的水分排出,当隔膜压榨的压力达到设定值时, 停止压榨泵,同时三通阀切换原来的位置,隔膜腔内的水通过分管总管返回 到储水罐内,隔膜腔内的压力下降到常压;冲洗泵工作,将储水罐通过洗涤 水管、气动三通球阀至洗布装置且对滤板进行冲洗。

本发明与背景技术相比,一是压滤机两端采用双向进料的设计,不仅提 高进料的效率、降低进料所需的泵压,又可以极大地降低能耗,更重要的是 使滤饼的厚度能够达到设计要求的厚度且相对一致,降低滤饼含水率;二是 采用压缩空气对压滤机中心管道吹干、使污泥返回污水池的设计,可以有效 地将滤饼中残留的部分水份挤压出来,避免管道内结垢的现象;三是滤布清 洗系统中采用的水回路设计,避免电机频繁启停产生的故障,节省时间。四 是采用高压隔膜压榨技术,采用压榨水泵产生的高压水作为压榨介质,进入 到压滤机的隔膜滤板腔内,通过隔膜片变形的鼓起,使滤饼变薄,从而使滤 饼中的水分排出,降低了滤饼的含水率。