申请日2008.09.19

公开(公告)日2009.02.18

IPC分类号C02F1/42; C02F103/18; C02F1/58

摘要

本发明公开了一种含氰化物废水的离子交换法处理工艺,它将废水调pH值、吸附、再生、维护和CN-离子以及盐酸的回收相结合,实现了含氰化物废水中的CN-离子交换自动化处理,具有操作自动化程度高,安全可靠,废水处理效果好并能回收氰化物,运行成本低,离子交换树脂可以得到有效维护,可长期稳定工作等优点。与化学法处理含氰化物废水相比,具有不需要向废水中加入化学药剂,处理后废水含盐率低,有利于废水的回收利用和氰化物可回收的优点。

权利要求书

1.一种含氰化物废水的离子交换法处理工艺,其特征在于该方法包括如下步骤:

(1)将含氰化物废水送入pH调节池,调pH值至6~8;

(2)废水送入n-1根串联的离子交换柱吸附CN-离子,n取3~10中的自然数,第 n-1根离子交换柱的出水口检测CN-离子的浓度,第n-1根离子交换柱的出水口流出的液 体即为CN-离子达到排放标准的废水;

(3)当第n-1根离子交换柱的出水口的CN-离子浓度达到0.5mg/L时,

将第1根离子交换柱与其它n-2根离子交换柱断开;

第n根离子交换柱与其它n-2根离子交换柱串联,第2根离子交换柱变为第1根离 子交换柱,第3根离子交换柱变为第2根离子交换柱,以此类推,直至第n根离子交换 柱变为第n-1根离子交换柱,返回步骤(2);

同时,原始第1根离子交换柱进行pH调节池—除氰柱—pH调节池的循环吸附,最 大循环吸附时间按下式计算:循环时间T=0.8×树脂穿漏时间T1-树脂再生时间T2;循环 吸附结束后,将原始第1根离子交换柱按如下程序进行再生:排空柱中水至pH调节池 —打开射流泵形成负压—真空抽入盐酸—真空抽气10~60分钟—鼓入空气搅拌树脂 5~30分钟—树脂静置1~10分钟—树脂再生处理后的液体排入再生液处理槽—用水清洗 柱—清洗水排入pH调节池,再生完全的原始第1根离子交换柱变为第n根离子交换柱 待用;再生液处理槽中的液体按如下程序处理以去除CN-离子:真空25~45分钟—鼓入 空气搅拌15~30分钟—CN-小于10mg/L;树脂再生过程中以及再生液处理槽处理过程 中产生的氢氰酸气体通入碱吸收槽,被其中的碱液完全吸收;排入再生液处理槽中的液 体经过渗析器后其中的盐酸被透析出来回收用于树脂的再生,含重金属盐的透余液进入 中和池水解沉淀重金属离子。

2.根据权利要求1所述的含氰化物废水的离子交换法处理工艺,其特征在于上述n 根离子交换柱装有大孔氯型强碱性阴离子交换树脂。

3.根据权利要求1所述的含氰化物废水的离子交换法处理工艺,其特征在于步骤 (3)中树脂再生所用的盐酸浓度为10~20%(w/w)。

4.根据权利要求1所述的含氰化物废水的离子交换法处理工艺,其特征在于步骤 (3)中射流泵中的循环液和碱吸收槽中的吸收液为10~30%(w/w)的氢氧化钠或氢氧 化钠,当射流循环液和碱吸收液中的CN-离子浓度达到50~100g/L时,采用电解破氰除 去其中的CN-离子,使CN-离子的浓度下降到500~1000mg/L即可循环使用,或将射流 循环液和碱吸收液全部回收用于电镀生产。

5.根据权利要求1所述的含氰化物废水的离子交换法处理工艺,其特征在于离子 交换柱中的树脂的工作交换容量下降到原值的0.8时,启动如下树脂维护程序:单根离 子交换柱再生程序—维护液循环打入单根离子交换柱2~12小时—用水清洗柱—清洗水 排入pH调节池,按照此程序依次维护每根离子交换柱使树脂长期保持交换能力。

6.根据权利要求5所述的含氰化物废水的离子交换法处理工艺,其特征在于所述 的维护液包含如下重量百分比的组分:氯化钠4~15%,双氧水1~3%,氢氧化钠1~5%, 其余为去离子水。

7.根据权利要求1所述的含氰化物废水的离子交换法处理工艺,其特征在于该工 艺采用在线氰根检测仪和可编程控制器控制所有阀门、压力和流量的自动操作方式保证 废水的处理质量和操作的安全性。

说明书

含氰化物废水的离子交换法处理工艺

技术领域

本发明涉及一种废水的处理方法,具体涉及一种含氰化物废水的离子交换法处理工 艺。

背景技术

含氰化物废水广泛存在于电镀、冶金生产领域,不仅造成资源的损失,而且造成严 重的环境污染。含氰化物废水的排放受到严格控制。离子交换法是处理含氰化物废水的 有效方法之一,相比其他处理方法具有处理成本低,可回收含氰化物的优点,但是目前 的处理系统和工艺存在自动化程度低,树脂的再生和维护操作复杂,不适合大规模的废 水处理。另外,由于氰化物有剧毒,不宜采用现场人工操作。对含重金属络合物的废水 要达到好的效果还需要用氯化亚铜处理的离子交换树脂,处理成本高,同时废水中还会 带入更多的铜离子,因此用离子交换法处理含氰化物废水目前无法实现广泛和大规模应 用。

发明内容

本发明所要解决的技术问题是提供一种能进行广泛和大规模使用的离子交换法处 理含氰化物废水的工艺,实现含氰化物废水中的CN-离子自动化处理。

为解决上述技术问题,本发明采用的技术方案如下:

一种含氰化物废水的离子交换法处理工艺,包括如下步骤:

(1)将含氰化物废水经物理净化处理合格后送入pH调节池,调pH值至6~8;

(2)废水送入n-1根串联的离子交换柱吸附CN-离子,n取3~10中的自然数,第 n-1根离子交换柱的出水口检测CN-离子的浓度,第n-1根离子交换柱的出水口流出的液 体即为CN-离子达到排放标准的废水;

(3)当第n-1根离子交换柱的出水口的CN-离子浓度达到0.5mg/L时,

将第1根离子交换柱与其它n-2根离子交换柱断开;

第n根离子交换柱与其它n-2根离子交换柱串联(其它n-2根离子交换柱即为第1 根离子交换柱除外的其它离子交换柱),第2根离子交换柱变为第1根离子交换柱,第3 根离子交换柱变为第2根离子交换柱,以此类推,直至第n根离子交换柱变为第n-1根 离子交换柱,返回步骤(2);

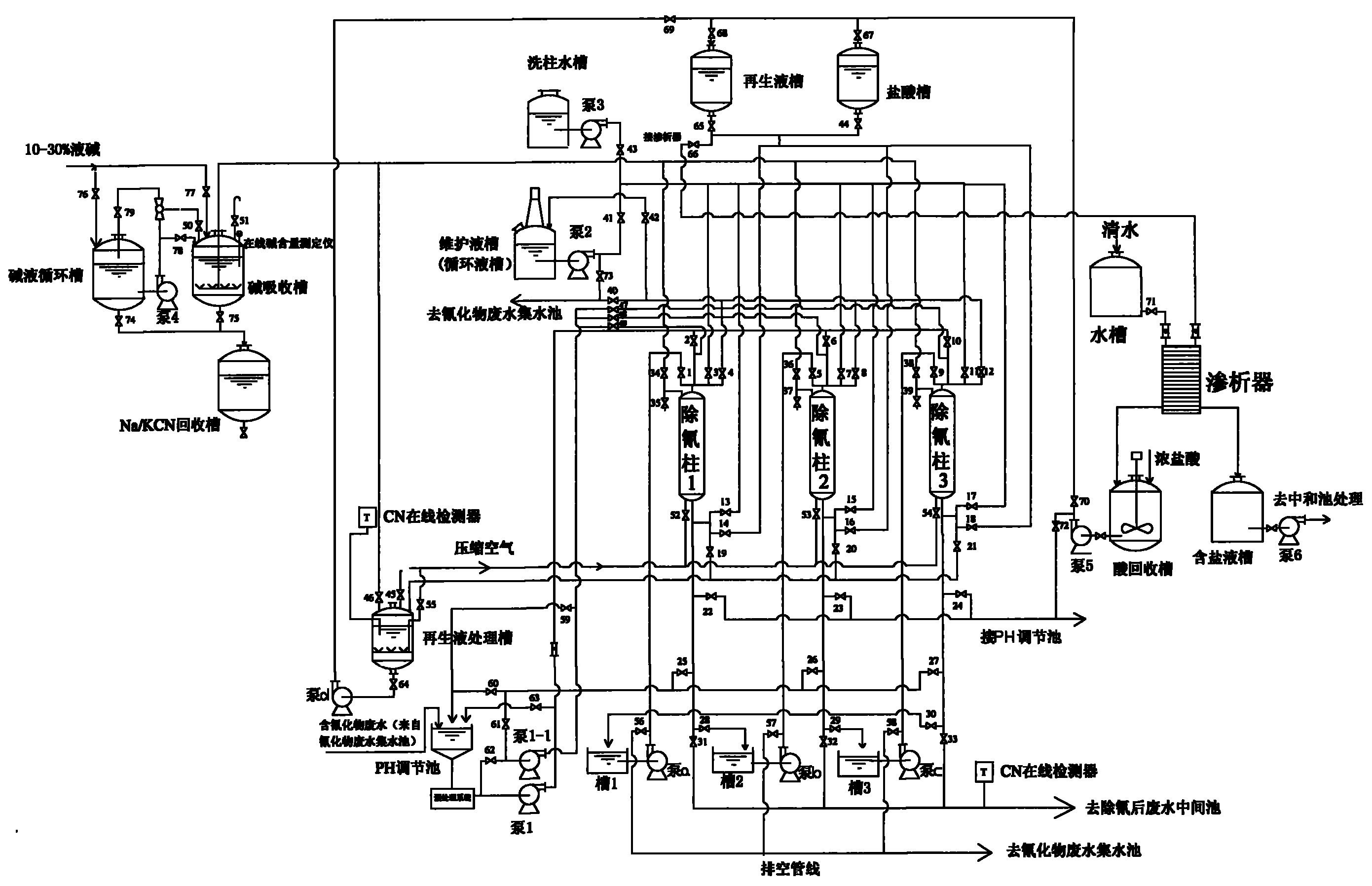

同时,原始第1根离子交换柱进行pH调节池—除氰柱—pH调节池的循环吸附以保 证树脂尽可能吸附饱和以提高树脂利用率,同时保证系统的连续运行。最大循环吸附时 间按下式计算:循环时间T=0.8×树脂穿漏时间T1-树脂再生时间T2;循环吸附结束后, 将原始第1根离子交换柱按如下程序进行再生:排空柱中水至pH调节池—打开射流泵 形成负压—真空抽入盐酸—真空抽气10~60分钟—鼓入空气搅拌树脂5~30分钟—树脂 静置1~10分钟—树脂再生处理后的液体排入再生液处理槽—用交换柱后水清洗柱—清 洗水排入pH调节池,再生完全的原始第1根离子交换柱变为第n根离子交换柱待用; 再生液处理槽中的液体按如下程序处理以去除CN-离子:真空25~45分钟—鼓入空气搅 拌15~30分钟—检测CN-小于10mg/L,否则重复该程序;树脂再生过程中以及再生液 处理槽处理过程中产生的氢氰酸气体通入碱吸收槽,被其中的碱液完全吸收;排入再生 液处理槽中的液体经过渗析器后其中的盐酸被透析出来回收用于树脂的再生,渗析器可 回收90%以上的游离盐酸。含重金属盐的透余液进入中和池水解沉淀重金属离子后,返 回氰化物集水池

此外,因长期工作导致树脂污染,当离子交换柱中的树脂的工作交换容量下降到原 值的0.8时,启动如下树脂维护程序:单根离子交换柱再生程序—维护液循环打入单根 离子交换柱2~12小时—用水清洗柱—清洗水排入pH调节池,按照此程序依次维护每根 离子交换柱。其中,所述的维护液包含如下重量百分比的组分:氯化钠4~15%,双氧水 1~3%,氢氧化钠1~5%,其余为去离子水。

上述n根离子交换柱装有大孔氯型强碱性阴离子交换树脂,柱中空体积为柱体积的 1/3,每个柱体设有树脂取样口,用于取样检测树脂的工作交换容量。

步骤(3)中,树脂再生所用的盐酸浓度为10~20%(w/w)。

步骤(3)中,射流泵中的循环液和碱吸收槽中的吸收液为10~30%(w/w)的氢氧 化钠或氢氧化钾,射流泵和碱吸收槽上装有在线碱度仪,当射流循环液和碱吸收液中的 CN-离子浓度达到50~100g/L时,采用电解破氰除去其中的CN-离子,使CN-离子的浓度 下降到500~1000mg/L即可循环使用,或将射流循环液和碱吸收液全部回收用于电镀生 产。

最大循环吸附时间按下式计算:循环时间T=0.8×树脂穿漏时间T1-树脂再生时间T2, 树脂穿漏时间T1的确定:根据废水中可能的CN-最大浓度,在双柱串联时,从进水阀开 启时开始,至出现CN-穿漏(CN-浓度超过规定值)时的时间为穿漏时间T1。根据再生 程序树脂再生时间T2=排空柱中水时间+真空抽入盐酸时间+真空抽气时间+空气搅拌时 间+静置时间+柱中酸液抽出时间+洗柱时间。

上述含氰化物废水的离子交换法处理工艺采用在线监测和可编程控制器(PLC)控 制所有阀门、压力和流量的自动操作方式。本发明的工艺可实现自动操作和远程监控操 作。整套系统设于专门的密闭隔离空间,密闭隔离空间顶部设自动碱水喷雾装置,整个 系统置于碱水池上,并设HCN气体监测报警系统等安全处置设施。

有益效果:本发明的含氰化物废水的离子交换法处理工艺具有操作自动化程度高, 安全可靠,废水处理效果好并能回收氰化物,运行成本低,离子交换树脂可以得到有效 维护,可长期稳定工作等优点。与目前常用的化学法处理含氰化物废水相比,还具有不 需要向废水中加入化学药剂,处理后废水含盐率低,有利于废水回收利用的优点。