申请日2007.02.09

公开(公告)日2008.08.13

IPC分类号B01D53/78; C02F1/04; B01D53/14; B01D53/04

摘要

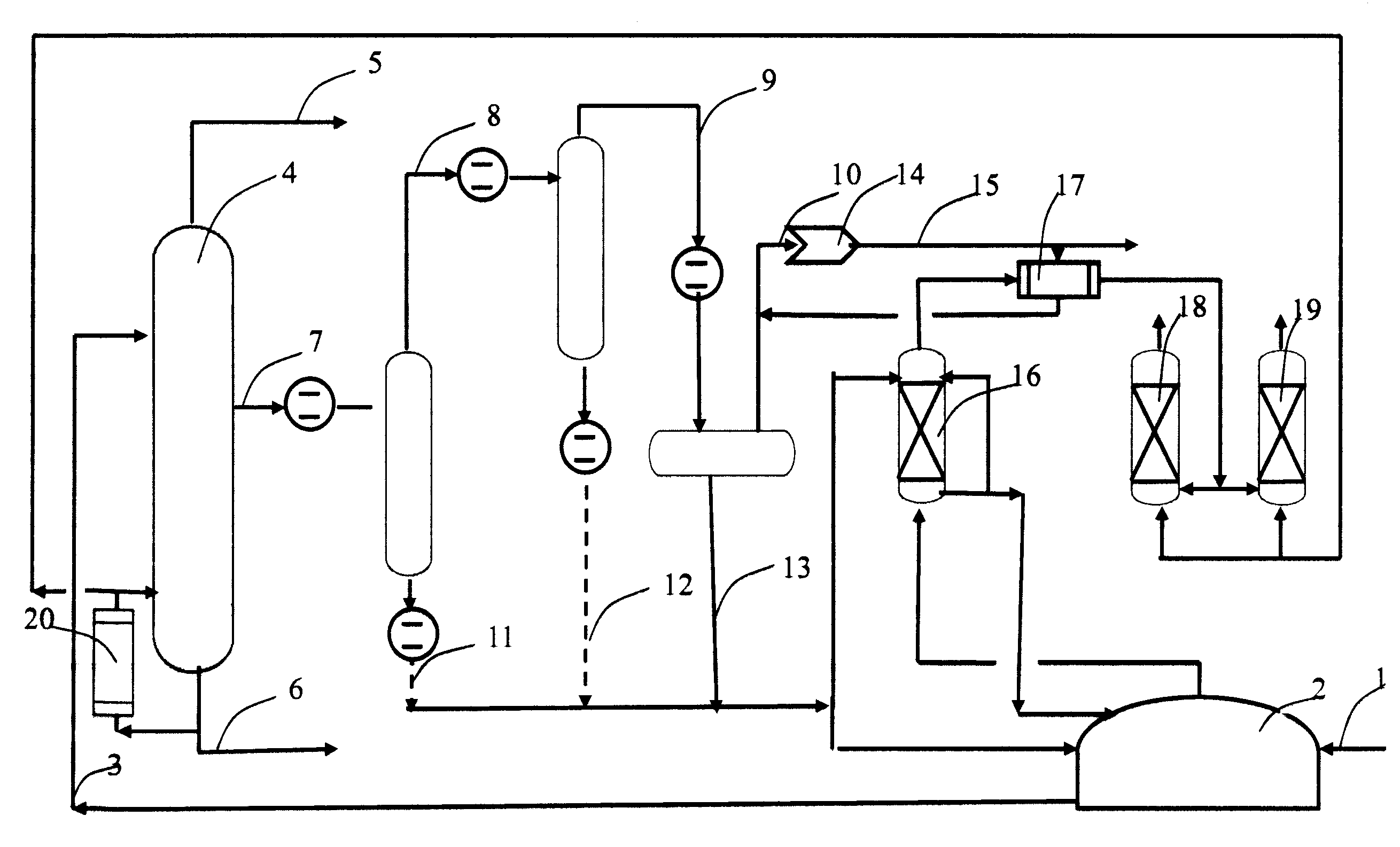

本发明涉及一种酸性污水储罐排放气的处理方法。本发明方法将酸性污水储罐排放气经过两级净化处理,第一级净化处理采用酸性污水汽提工艺中富氨气分凝过程的分凝液或汽提净化水作为吸收液,第二级处理采用冷却吸附工艺,冷却过程采用酸性污水汽提工艺中的液氨汽化制冷,汽化后的氨返回汽提工艺中的氨液化系统,吸附过程采用至少两个活性炭床层切换操作,活性炭吸附饱和后采用蒸汽再生,活性炭再生所需蒸汽来自汽提过程的塔底再沸器。本发明方法将酸性污水汽提工艺与酸性污水储罐排放气净化处理过程有机结合起来,不但可以脱除污水储罐排放气中的恶臭物质,还可以有效回收烃类物质。本发明方法设备简单,运行成本低,不存在安全隐患。

权利要求书

1. 一种污水储罐排放气的净化方法,结合现有酸性污水汽提工艺,酸性污 水汽提工艺包括汽提用塔底再沸器、富氨汽分凝系统、高纯氨液化系统,其特 征在于酸性污水储罐排放气经过两级净化处理,储罐排放气首先经过第一级洗 涤净化处理,淋洗液采用酸性污水汽提工艺中的富氨汽分凝过程的分凝液或汽 提净化水;经过第一级淋洗净化的排放气进行第二级净化处理,第二级净化处 理采用冷却吸附工艺,吸附过程采用至少两个活性炭床层切换操作,活性炭吸 附饱和后采用蒸汽再生。

2. 按照权利要求1所述的方法,其特征在于所述的酸性污水汽提工艺为双 塔汽提工艺,或者是单塔汽提工艺。

3. 按照权利要求1或2所述的方法,其特征在于所述的酸性污水汽提工艺 中,汽提塔抽出的富氨汽体的分凝过程采用2级或3级。

4. 按照权利要求1所述的方法,其特征在于当酸性污水储罐污水pH值≤9 时,采用富氨汽分凝液为第一级处理淋洗液;当污水pH值>9时,采用汽提净 化水或其它工业水为第一级处理淋洗液。

5. 按照权利要求1所述的方法,其特征在于所述的第一级净化处理选用文 丘里吸收器或填料塔。

6. 按照权利要求1所述的方法,其特征在于所述的第一级净化处理操作温 度控制在5~50℃,选用不锈钢、塑料或瓷质耐腐蚀填料,空塔气速为0.2~2.0m/s, 液气比一般为1~20L/m3。

7. 按照权利要求1所述的方法,其特征在于所述第二级净化处理的冷却吸 附工艺中,冷却过程采用酸性水汽提工艺中的液氨蒸发制冷方式,汽化后的氨 返回汽提工艺中的氨液化系统,控制出口气体温度为-5~8℃。

8. 按照权利要求1所述的方法,其特征在于所述第二级净化处理的冷却吸 附工艺中,设置独立的机械制冷系统。

9. 按照权利要求1所述的方法,其特征在于所述第二级净化处理采用冷却 吸附工艺中,活性炭吸附饱和后蒸汽再生的蒸汽来自汽提过程的塔底再沸器, 饱和蒸汽温度为150℃~175℃。

10. 按照权利要求7所述的方法,其特征在于所述的冷却出口温度控制为 0~4℃。

说明书

污水储罐排放气的处理方法

技术领域

本发明涉及一种酸性污水储罐排放气的处理方法,特别是一种石油炼制企 业及部分石油化工企业中,含硫化物、氨、挥发烃等的酸性污水储罐排放气的 净化处理方法。

背景技术

在石油炼制企业及部分石油化工企业中,会产生一种含有硫化氢、有机硫 硫化物、氨、挥发性有机物(VOC)等污染物的酸性污水,这些污水无法直接 排放,一般采用水蒸汽汽提法处理并回收其中的硫化氢和氨,汽提后的净化水 可作为工艺水回用或进污水处理场进一步处理排放。

酸性污水汽提一般可以采用双塔汽提流程和单塔汽提流程。双塔汽提流程 如US3335071,US3404072等,单塔汽提流程如US3518167,CN1059291A等。 酸性污水汽提工艺是本技术领域非常成熟的工艺过程,在企业中广泛应用。在 双塔汽提流程中,硫化氢塔塔顶排出酸性气(主要是H2S和CO2),氨塔塔顶排 出富氨汽(主要是NH3和H2O);在单塔汽提流程中,富氨汽从侧线抽出,塔顶 排出酸性气。汽提产生的酸性气一般采用克劳斯工艺进一步生产硫磺。汽提产 生的富氨汽中氨浓度一般为10%~30%,可以经过2~3级分凝过程得到较高纯 度的氨气,含有一定浓度氨的分凝液返回汽提塔入口或与待处理酸性污水混合; 分凝过程中每级分凝可以采用不同的条件,以提高氨的回收率,如CN1059291A 所述。汽提塔底部排出汽提净化水,可作为工艺水回用或进污水处理场处理。 汽提过程中也可以加入适量碱,如氢氧化钠等,以提高氨的拔出率,如 CN1205983A所述。

在石油炼制及石油化工企业中,可能有多种装置排出酸性污水,一般将这 些酸性污水收集以进行统一汽提净化处理。为了保持汽提装置的稳定运转,在 酸性污水汽提工艺流程中,需设置一个或若干个容积较大的酸性水罐,待处理 的酸性污水统一储存、均质。这些酸性污水储罐一般为常压操作,有与大气连 通(或经过水封连通)的呼吸口,因而污水 中的污染物如氨、硫化氢、有机硫 化物、挥发性有机化合物等恶臭气体会大量散发到大气中,严重污染周围环境, 危害人体健康,腐蚀生产设备。

《石油炼制与化工》2003年02期P15“含硫、含氨污水罐排气脱臭的技术 改造”一文介绍了大庆石化分公司炼油厂硫磺回收车间酸性水汽提装置的原料 水罐排放气的净化处理方法,主要采用以铁复合物为主要成分的脱硫剂吸附脱 硫处理。铁复合物脱硫剂一般对硫化物有较好的脱除效果,对氨等其它恶臭污 染物以及挥发性有机物的脱除能力有限。更重要的是,由于酸性水储罐内外气 体压力、温度变化及液位的变化等因素,储罐经常处于一定的“呼吸”状态,其结 果是储罐排放气中氧浓度较高,而铁复合物吸收硫化物后将转变为铁的硫化物, 铁的硫化物在氧存在下会发生氧化作用,严重时将自燃,进而引发其它安全事 故。因此,该方法具有较大的安全隐患。《石油化工环境保护》2005年第04期 P32~33“污水汽提酸性水罐密闭除臭”一文介绍采用两级吸收处理,净化污水汽 提装置酸性水罐的排放气,它采用专用的高效吸收剂(未公开成分,但从给出 的反应式可以看出,其中包括催化剂、氧化剂等),通过二级旋流塔吸收脱除硫 化氢、硫醇、硫醚等恶臭物质,没有脱除挥发性有机物的功能。该方法流程较 为复杂,需使用专门的吸收剂。

另外,上述方法并不能有效脱除排放气中的挥发烃类物质,这一方面造成 一定的环境污染,另一方面浪费了宝贵资源。传统的挥发烃类回收技术主要包 括三种类型:一是冷凝法回收,采用两级或三级机械制冷深度冷凝,将大部分 挥发烃冷凝回收;二是吸收法回收,采用各种适宜的溶剂吸收挥发烃;三是吸 附回收,采用各种适宜的固体吸附剂如活性炭吸附挥发烃,然后再生。三种类 型的技术各有其优点和不足,在这三种技术的基础上,又有各种改进工艺产生, 在吸附技术方面,主要在工艺和吸附剂两方面有所发展。

CN 2597058Y中采用活性炭或活性炭纤维为吸附剂,采用此类吸附剂的明 显不足在于吸附剂床层存在热点,正如CN1334313A中所提到的,活性炭吸附 油气(即挥发烃)要放出大量的吸附热,从而使炭发生结焦现象,特别是当油 气浓度较高时,活性炭的床层极易产生局部过热的现象,在有氧存在的情况下, 吸附剂及其吸附的物质有发生自燃的危险。

日本专利特开平9-141039选用特种硅胶作为吸附剂,消除了发生自燃的 危险性。但硅胶的吸水性较强,水分子与被吸附油气存在竞争吸附,而且硅胶 在吸附过量的水分子后,由于膨胀力使得硅胶的刚性结构遭到破坏。另外,硅 胶吸附油气的容量相对较低。

CN1334313A公开了一种吸收-吸附组合回收油气的工艺流程,先通过吸收 回收部分油气,然后再通过吸附进一步回收油气,实现尾气达标排放。该方法 是两种典型油气回收工艺的组合,不足之处在于流程较长,操作费用较高。 CN1522785A公开了一种油气回收方法,将油气压缩冷却,然后在加压条件下吸 收或吸附。该方法的不足之处在于,当油气流量不稳定时,特别是油气量大幅 度波动时,压缩机很难稳定操作。而在实际应用中,特别是油品储罐呼吸气的 治理中,气量变化很大,甚至出现气体倒流进入储罐的现象,因此,在这种情 况下,油气压缩冷却-吸附工艺不能适用。

发明内容

针对现有技术的不足,本发明提供一种流程简单的酸性污水储罐排放气的 净化处理方法,充分结合酸性污水的汽提工艺,提供一种可以净化处理酸性污 水储罐排放气中恶臭类污染物和挥发烃类物质的净化处理方法。

本发明酸性污水储罐排放气的净化处理方法结合现有酸性污水汽提工艺, 酸性污水汽提工艺包括汽提用塔底再沸器(即蒸汽发生器)、富氨汽分凝系统、 高纯氨液化系统,酸性污水储罐排放气经过两级净化处理,储罐排放气首先经 过第一级洗涤净化处理,淋洗液采用酸性污水汽提工艺中的富氨汽分凝过程的 分凝液或汽提净化水。经过第一级淋洗净化的排放气进行第二级净化处理,第 二级净化处理采用冷却吸附工艺,冷却过程采用机械制冷,制冷系统可以设置 独立机械制冷系统,也可以采用酸性污水汽提工艺中的液氨汽化制冷,汽化后 的氨返回汽提工艺中的氨液化系统,优选后者。吸附过程采用至少两个活性炭 床层切换操作,活性炭吸附饱和后采用蒸汽再生,活性炭再生所需蒸汽可以来 自工厂的蒸汽管网,也可以来自汽提过程的塔底再沸器,优选来自后者。

本发明方法中,所述的酸性污水汽提工艺可以是双塔汽提工艺,也可以是 单塔汽提工艺。由于单塔汽提工艺设备简单,优选使用。酸性污水汽提工艺中, 汽提塔抽出的富氨汽体的分凝过程一般采用2级或3级。酸性污水汽提工艺的 操作方法及条件是本领域技术人员熟知的内容。酸性污水一般来自石油炼制、 石油加工企业的加氢装置、常减蒸馏压装置、焦化装置、催化裂化装置等中的 一种或几种。当酸性污水储罐污水pH值≤9时,可以采用富氨汽分凝液为第一 级处理淋洗液;当污水pH值>9时,可以采用汽提净化水或其它工业水为第一 级处理淋洗液;当存在多个不同工况酸性污水储罐的排放气混合处理时,根据 混合排放气中硫化氢和氨的量而确定淋洗液的类型,如果混合排放气中硫化氢 量接近或高于氨的量(以生成硫氢化铵为基准),优选采用汽提工艺的分凝液为 淋洗液,如果氨的量大于硫化氢的量,优选采用净化水为淋洗液。第一级处理 的淋洗液排放后,可以进入酸性污水储罐去汽提处理。

本发明方法中,第一级净化淋洗如果采用富氨汽分凝液,可以采用汽提工 艺中分凝过程的任一级分凝液,也可以是几级分凝液混合使用。汽提工艺如果 采用2级分凝,最好以第二级分凝液为淋洗液;汽提工艺如果采用3级分凝, 最好以第二级和/或第三级分凝液为淋洗液。第一级淋洗可以采用通常的设备和 操作方式及条件。吸收设备可以选用文丘里吸收器或填料塔等各种适宜的设备, 优选填料塔,淋洗液从填料层顶部向下喷淋,酸性污水储罐排放气可以从上向 下通过填料层,也可以从下向上通过填料层,优选气液逆流方式。汽提净化水 做淋洗液时,优选淋洗液一次通过填料塔;富氨汽分凝液做淋洗液时,可以一 次通过填料塔,也可以全部或部分循环使用,循环使用时可以在淋洗液pH值降 低到一定范围时连续或间歇地补充汽提工艺中的分凝液,同时排放部分淋洗液。 淋洗液中还可以加入其它类型的碱性物质,如氢氧化钠、碳酸钠等,加入量以 吸收后的淋洗液,排入酸性水汽提原料水罐后,不影响汽提塔正常操作为宜。 排出的淋洗液可以进入酸性污水储罐,也可以直接进入汽提塔,优选前者。第 一级淋洗以汽提净化水为淋洗液,是利用水对低浓度氨气和硫化氢有溶解能力, 脱除氨气和硫化氢;第一级淋洗以富氨汽分凝液为淋洗液,主要是利用分凝液 中含有一定浓度的氨,能够充分吸收储罐排放气中的硫化氢、有机硫化物等恶 臭物质,并脱除部分烃类物质。为了达到理想的吸收效果,第一级淋洗操作温 度最好控制在5~50℃,选用不锈钢、塑料或瓷质耐腐蚀填料,填料类型可以是 拉西环、鲍尔环、阶梯环、矩鞍环、规整填料等,填料公称直径可选20~50mm。 填料塔结构及操作按本领域常规知识确定,如填料层高度一般为2~5m,空塔 气速一般为0.2~2.0m/s,液气比一般为1~20L/m3。采用分凝液循环淋洗时,淋 洗液pH值降至7.5~9.0时需更换或补充新鲜分凝液。在酸性污水汽提工艺停工 期间或正常运转之前,可以采用工业用水、外来氨水、或含其它碱性物质的氨 水、含其它碱性物质的溶液作为第一级淋洗的吸收液。酸性污水储罐排放气可 以是自然排放,也可以采用引风设备引出。

本发明方法中,第二级净化处理采用冷却后活性炭吸附方式。冷却过程采 用采用机械制冷,制冷系统可以独立设置,也可以采用酸性污水汽提工艺中的 液氨汽化制冷,汽化后的氨返回汽提工艺中的氨液化系统,优选后者,控制出 口气体温度为-5~8℃,优选0~4℃。氨蒸发后返回汽提工艺中的氨液化系统,不 需另设氨压缩机。吸附过程采用至少两个活性炭床层切换操作,吸附活性炭可 以采用市售油气吸附活性炭,也可以根据本领域普通方法制备。活性炭吸附过 程采用本领域普通的操作条件,活性炭吸附饱和后采用蒸汽再生,活性炭再生 所需蒸汽可以来自工厂的蒸汽管网,也可以来自汽提过程的塔底再沸器,优选 来自后者。上述冷却所需液氨量和活性炭再生所需蒸汽量与汽提工艺得到的液 氨量和所需的蒸汽量相比均较小,在设备的正常操作范围内,不影响汽提工艺 的正常操作,减少了设备数量,降低了成本。

在第二段净化处理之前或之后,还可以采用工业水对排放气进行净化淋洗, 工业水淋洗净化可以采用常规的操作方法、设备和操作条件,如可以在上述第 一级淋洗操作范围内选择,淋洗液一般不需循环操作,淋洗排放液可以排入酸 性污水储罐中再去汽提处理,也可以排入污水处理场处理。采用工业水进行淋 洗可以进一步去除排放气中可能存在水溶性污染物,达到更佳的净化效果。

脱除废气中的挥发性有机物,可供选择的方法有冷凝法、吸附法、吸收法 和膜分离法。具体到本专利,要求净化的废气是酸性污水储罐排放气。该废气 除含有挥发性有机物外,还含有硫化氢、有机硫化物、氨、水蒸汽等。如果采 用冷凝法处理这种废气,预处理流程十分复杂,至少需要预先脱除硫化氢、氨、 水蒸汽,预先脱除的产物中不仅有液体,也会出现硫化氢铵和冰等结晶,从体 系中分离出的这些液体或结晶还存在重新挥发造成二次污染的可能。如果直接 采用吸附法处理这种废气,存在吸附床层由于吸附放热导致自燃等危险。采用 膜分离法,主要存在废气组份复杂,尚没有合适膜元件等问题。

本发明方法将酸性污水汽提工艺与酸性污水储罐排放气净化处理过程有机 结合起来,可以达到理想的净化处理效果。本发明方法不但可以有效去除污水 储罐排放气中的硫化氢、有机硫化物类恶臭物质,还可以有效回收其中的烃类 物质。本发明方法通过将酸性污水汽提工艺与酸性污水储罐排放气净化处理过 程充分结合起来,特别是充分利用汽提工艺中的液氨和蒸汽,一方面保证了排 放气的净化处理效果,另一方面节省了设备,降低了设备投资和操作费用。本 发明方法设备简单,运行成本低,不存在安全隐患。