申请日2006.06.16

公开(公告)日2006.12.06

IPC分类号B01J21/04; C02F1/72

摘要

本发明涉及废水处理技术领域,特别是一种采用非均相催化氧化法处理焦化废水深度处理的工艺。该工艺是利用固体催化剂和不产生二次污染的辅助氧化剂对焦化废水进行深度处理的工艺,先将催化剂载体Al2O3,经浸渍液Cu(NO3) 2浸渍后取出,在干燥器中进行干燥,合格后的催化剂载体在马弗炉中焙烧,制得催化剂成品备用;然后将焦化废水经调节池均质后,用污水泵经催化剂吸附柱上部的进水口打入装置内进行催化氧化反应,净化达标后由催化剂吸附柱出水口排放。本发明优点是工艺流程简单、易控制、可在常温常压下进行处理;设备少、投资小、效率高;催化剂易分离,不会造成二次污染。

权利要求书

1、一种焦化废水深度处理的工艺,其特征在于该工艺是利用固体催化剂和不产生二 次污染的辅助氧化剂对焦化废水进行深度处理的工艺,其工艺步骤如下:

1)催化剂的制备流程;其步骤是将催化剂载体Al2O3,经浸渍液Cu(NO3)2浸渍后取出, 在干燥器中进行干燥,合格后的催化剂载体在马弗炉中焙烧,制得催化剂成品备用;

工艺参数为:浸渍液浓度1%~5%,浸渍时间20~26h。在室温下将浸渍后的催化剂 载体抽滤,再在100~200℃温度下干燥。再将浸有催化剂的载体在马弗炉内以500~650 ℃温度焙烧3~5h;

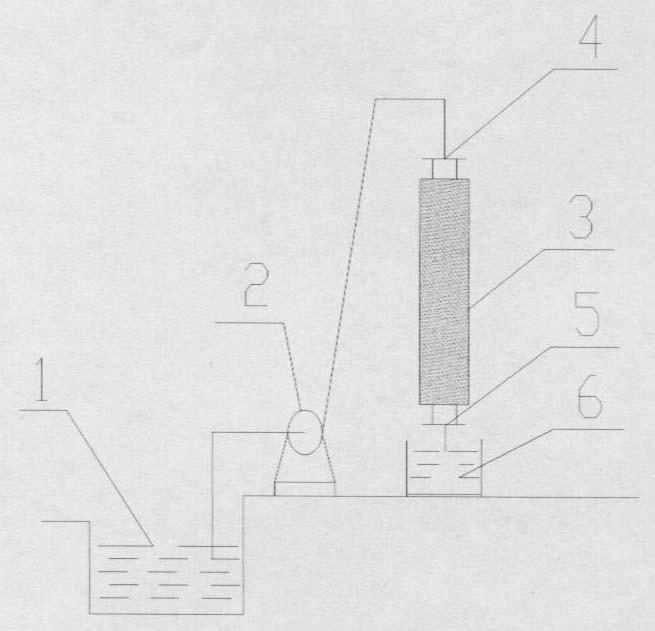

2)非均相催化氧化对焦化废水的深度处理工艺流程;其步骤是将焦化废水经调节池 均质后,用污水泵经催化剂吸附柱上部的进水口打入装置内进行催化氧化反应,净化达 标后由催化剂吸附柱出水口排放,出水口下部是接受器;

工艺参数为:均质污水pH3~7,氧化剂H2O2投加量0.1~0.5ml/100ml废水,反应 时间45~90min。

说明书

一种焦化废水深度处理的工艺

技术领域

本发明涉及废水处理技术领域,特别是一种采用非均相催化氧化法处理焦化废水深 度处理的工艺。

背景技术

焦化废水主要来源于配合煤的外在水与热解水及煤气净化和化工产品精制过程中产 生的污水等。属高COD值、高酚值、高氨氮量的处理难度较大的一种工业有机废水,危 害较大。

焦化废水一般要经过预处理,生化处理和深度处理才能实现达标排放。

传统的深度处理方法主要有固定化生物技术、絮凝法、吸附法等,这些技术存在以 下缺点:其中固定化生物技术虽然提高COD的去除率,但增加了排泥量,加重污泥处理 问题,易造成二次污染且操作复杂;絮凝法虽然价廉,但往往处理效果并不明显;活性 炭吸附法可达到较高的COD去除率,但活性炭本身价格昂贵,实际运行中每次活性炭的 再生损失超过10%,而且废碳需要酸洗后才能再生,酸洗设备易被腐蚀,输送泵也容易 被磨损,使得运行成本很高。为此,人们一直在寻求新的技术途径来解决以上问题。

发明内容

为解决现有技术存在的问题,针对目前我国一些小型焦化厂经生化处理后的二级焦 化废水不能实现达标排放,本发明提供一种焦化废水深度处理的工艺,该工艺是将经生 化处理的二级焦化废水经制备好的固体催化剂柱,催化氧化反应净化达标后排放,达到 减少环境污染的目的。

本发明的目的通过下述技术方案来实现:

一种焦化废水深度处理的工艺,其特征在于该工艺是利用固体催化剂和不产生二次污 染的辅助氧化剂对焦化废水进行深度处理的工艺,其工艺步骤如下:

1)催化剂的制备流程;其步骤是将催化剂载体Al2O3,经浸渍液Cu(NO3)2浸渍后取出, 在干燥器中进行干燥,合格后的催化剂载体在马弗炉中焙烧,制得催化剂成品备用;

工艺参数为:浸渍液浓度1%~5%,浸渍时间20~26h。在室温下将浸渍后的催化剂 载体抽滤,再在100~200℃温度下干燥。再将浸有催化剂的载体在马弗炉内以500~650 ℃温度焙烧3~5h;

2)非均相催化氧化对焦化废水的深度处理工艺流程;其步骤是将焦化废水经调节池 均质后,用污水泵经催化剂吸附柱上部的进水口打入装置内进行催化氧化反应,净化达 标后由催化剂吸附柱出水口排放,出水口下部是接受器;

工艺参数为:均质污水pH3~7,氧化剂H2O2投加量0.1~0.5ml/100ml废水,反应 时间45~90min。

本发明与现有技术相比的有益效果是:

本发明对焦化废水深度处理有很好的效果:COD由328.2去除至26.9,去除率可达 90%以上;色度由220去除至6,去除率为97.0%。处理后COD和色度均达到国家一级排 放标准。本发明优点是工艺流程简单、易控制、可在常温常压下进行处理;设备少、投 资小、效率高;催化剂易分离,不会造成二次污染,是一种有着广阔发展前景的焦化废 水深度处理工艺。