申请日2005.04.22

公开(公告)日2006.10.25

IPC分类号C02F9/02; C02F1/52; C02F1/38

摘要

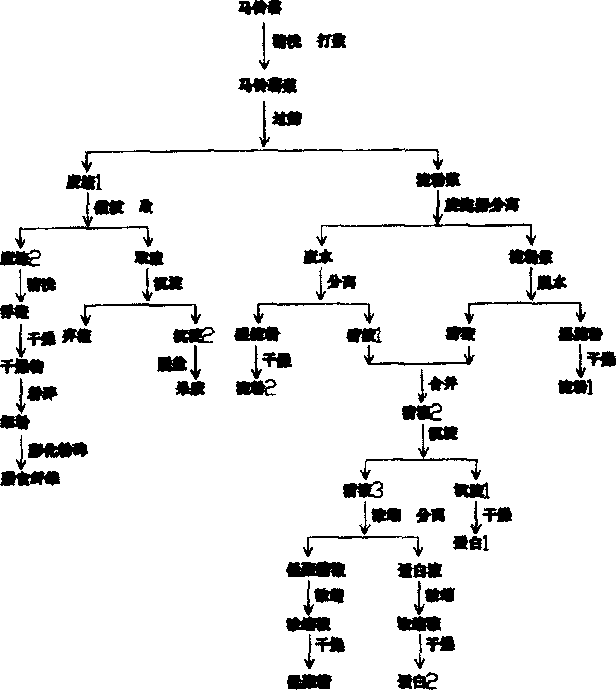

本发明提供一种马铃薯淀粉生产后的废水、废渣的循环利用工艺,解决了马铃薯生产淀粉传统工艺中直接排放和丢弃废水、废渣对环境的危害问题,通过分离、沉淀、萃取、脱盐、干燥等一系列工艺步骤,从废水、废渣中提取有用物质,使整个马铃薯淀粉生产成为一个循环利用过程,大大提高了马铃薯资源的综合利用率,消除了马铃薯淀粉生产废水、废渣对环境的污染,为农副产品深加工和清洁生产找到新的途径。

権利要求書

1、一种马铃薯淀粉生产后的废水、废渣的循环利用工艺,其工艺步 骤为:

a、马铃薯生产淀粉后的废水经离心机分离,产生清液(1)和淀粉(2); 清液(1)和马铃薯生产淀粉过程中淀粉浆脱水清液合并成清液(2);

b、清液(2)用酸液进行沉淀,得沉淀(1)和清液(3);沉淀(1) 用酸洗涤后干燥得蛋白(1);

c、清液(3)浓缩、分离,得蛋白液和低聚糖液,低聚糖液浓缩后干 燥得低聚糖,蛋白液浓缩后干燥得得蛋白(2);

d、马铃薯生产淀粉后的废渣(1)经微波萃取得萃取液和废渣(2), 萃取液沉淀,沉淀物脱盐后干燥得果胶;

e、废渣(2)用水洗至中性、脱水、干燥、粉碎、膨化、超微粉碎得 膳食纤维。

2、如权利要求1所述的工艺,步骤b、步骤c中的干燥为喷雾干燥或 真空干燥;喷雾干燥时,喷雾干燥设备的进口热风温度为130℃-195℃, 出口温度为45℃-90℃。

3、如权利要求1所述的工艺,所述的酸为盐酸、硫酸或醋酸。

4、如权利要求1所述的工艺,步骤c中清液(3)的浓缩是在纳米膜 中进行,浓缩到原体积的1/6-1/10。

5、如权利要求1所述的工艺,步骤c中蛋白液与低聚糖液在分离膜中 分离得到。

6、如权利要求1所述的工艺,步骤c中的低聚糖液用双效降膜式浓缩 机进行浓缩。

7、如权利要求1所述的工艺,步骤d中废渣(1)在微波萃取前用水 洗涤2-4次后加水2-4倍,然后用浓度为15-20%的盐酸、硫酸或醋酸 调PH值为1-3。

8、如权利要求1或7所述的工艺,步骤d中的微波萃取是在工业微 波炉中加热5-10min,然后过滤得萃取液和废渣(2);工业微波炉的微波 强度为每升混合液1500-2500w。

9、如权利要求1所述的工艺,步骤d中萃取液用沉淀剂沉淀,沉淀 剂是硫酸铝溶液,用量为每公斤干渣200-1400ml。

10、如权利要求1所述的工艺,步骤d中萃取液经沉淀后用脱盐液脱 盐,脱盐液是由乙醇40-65%,盐酸1-10%,蒸馏水30-50%组成,用 量每公斤干渣为20000-40000ml。

说明书

一种马铃薯淀粉生产过程中废水 、废渣的循环利用工艺

技术领域

本发明涉及一种马铃薯淀粉生产过程中废水、废渣的循环利用工艺。

背景技术

马铃薯又名洋芋、土豆、山药蛋,是一种营养丰富、易于消化吸收、 生长期短、适应性强、用途广、耐贮藏的粮菜兼用的高产作物,是世界十 大营养食品之一,素有“能源植物”、“地下苹果”、“第二面包”等美喻。 马铃薯含淀粉15-24%、蛋白质1.6-2.4%,维生素和微量元素。美国农 业部研究中心的341号报告指出:“作为食品,全脂奶粉和马铃薯两样便 可以提供人体所需的一切营养素。”被营养学家认为是“二十一世纪的健 康食品”。全世界有2/3以上国家种植马铃薯,总产量达30亿t以上,是 仅次于小麦、玉米、水稻而居第4位的粮菜作物。我国是世界上最大马铃 薯生产国,种植面积达6000万亩以上,年总产量超过5000万t。我国东 北、华北、西北、西南气候和地理条件较差的地区,政府都把种植马铃薯 和马铃薯的深加工作为当地农民脱贫致富的主要措施之一。马铃薯的深加 工主要是生产马铃薯淀粉、粉丝、粉条等产品,排放的废水中含总固体5% 左右,其中含淀粉2%左右,蛋白质1%左右,低聚糖2%左右,湿渣中含 果胶3.5%左右,膳食纤维10%左右(渣中含水82左右),生产1吨淀粉平 均需马铃薯7.5-8.0吨,每吨马铃薯需加水近3吨,这样生产1吨淀粉需 排放废水20吨,湿渣3-4吨。由于技术方面的原因,淀粉收率较低,废水 中的淀粉没有回收,蛋白质和低聚糖没有提取;废渣中果胶和膳食纤维也 没有提取,而是将废水、废渣直接排放,不仅浪费了宝贵资源,而且污染 了环境,破坏了生态,是典型的牺牲环境为代价来发展经济。

发明内容

本发明的目的在于循环利用马铃薯淀粉生产的废水、废渣,提取有用 物质,保护环境,使马铃薯资源得到充分利用。

本发明的工艺步骤如下:

a、马铃薯生产淀粉后的废水经离心机分离,产生清液(1)和淀粉(2); 清液(1)和马铃薯生产淀粉过程中淀粉浆脱水清液合并成清液(2);

b、清液(2)用酸液进行沉淀,得沉淀(1)和清液(3);沉淀(1) 用酸洗涤后干燥得蛋白(1);

c、清液(3)浓缩、分离,得蛋白液和低聚糖液,低聚糖液浓缩后干 燥得低聚糖,蛋白液浓缩后干燥得得蛋白(2);

d、马铃薯生产淀粉后的废渣(1)经微波萃取得萃取液和废渣(2), 萃取液沉淀,沉淀物脱盐后干燥得果胶;

e、废渣(2)用水洗至中性、脱水、干燥、粉碎、膨化、超微粉碎得 膳食纤维。

作为本发明的优选方案,步骤b、步骤c中的干燥为喷雾干燥或真空 干燥;喷雾干燥时,喷雾干燥设备的进口热风温度为130℃-195℃,出口 温度为45℃-90℃。

作为本发明的优选方案,所述的酸为盐酸、硫酸或醋酸。

作为本发明的优选方案,步骤c中清液(3)的浓缩是在纳米膜中进行, 浓缩到原体积的1/6-1/10。

作为本发明的优选方案,步骤c中蛋白液与低聚糖液在分离膜中分离 得到。

作为本发明的优选方案,步骤c中的低聚糖液用双效降膜式浓缩机进 行浓缩。

作为本发明的优选方案,步骤d中废渣(1)在微波萃取前用水洗涤2 -4次后加水2-4倍,然后用浓度为15-20%的盐酸、硫酸或醋酸调PH 值为1-3。

作为本发明的优选方案,步骤d中的微波萃取是在工业微波炉中加热 5-10min,然后过滤得萃取液和废渣(2);工业微波炉的微波强度为每升 混合液1500-2500w。

作为本发明的优选方案,步骤d中萃取液用沉淀剂沉淀,沉淀剂是硫 酸铝溶液,用量为每公斤干渣200-1400ml。

作为本发明的优选方案,步骤d中萃取液经沉淀后用脱盐液脱盐,脱 盐液是由乙醇40-65%,盐酸1-10%,蒸馏水30-50%组成,用量每公 斤干渣为20000-40000ml。

通常,马铃薯生产淀粉首先要把新鲜的马铃薯清洗、打浆,形成马铃 薯浆后过筛,过筛后的淀粉浆用于分离淀粉,在本发明中,特征部分是对 这一步骤中产生的废渣进一步处理,使其产生有用物质,消除污染。上述 淀粉浆经过旋流器分离后产生了废水,废水中还含有少量的淀粉,分离出 来后的清液和马铃薯生产淀粉过程中淀粉浆脱水得到最终淀粉时产生的 清液合并进行进一步处理,产生有用物质。废水、废渣的利用使整个马铃 薯淀粉生产成为一个循环利用过程,大大提高了马铃薯资源的综合利用 率,消除了马铃薯淀粉生产废水、废渣对环境的污染,为农副产品深加工 和清洁生产找到新的途径。