申请日2005.04.06

公开(公告)日2008.10.29

IPC分类号C02F11/12

摘要

本发明公开了一种炼钢转炉污泥回收干燥处理系统,它由对转炉粉尘经湿法除尘后的泥浆进行自动脱水的压滤脱水系统;对压滤脱水后的泥浆干燥成型的干燥成型系统及增加成型污泥强度的窑内焙烧系统组成,本系统从污泥浆液脱水、一次干燥、压球、二次干燥、焙烧并成品,整个系统运行过程对环境不产生任何污染。本发明设备投资省、工艺流程简单,该整个系统为闭路循环系统,使用该系统不仅能够对尘泥综合利用,且环保,并能将处理后的炼钢转炉污泥直接用于炼铁高炉或炼钢转炉。

権利要求書

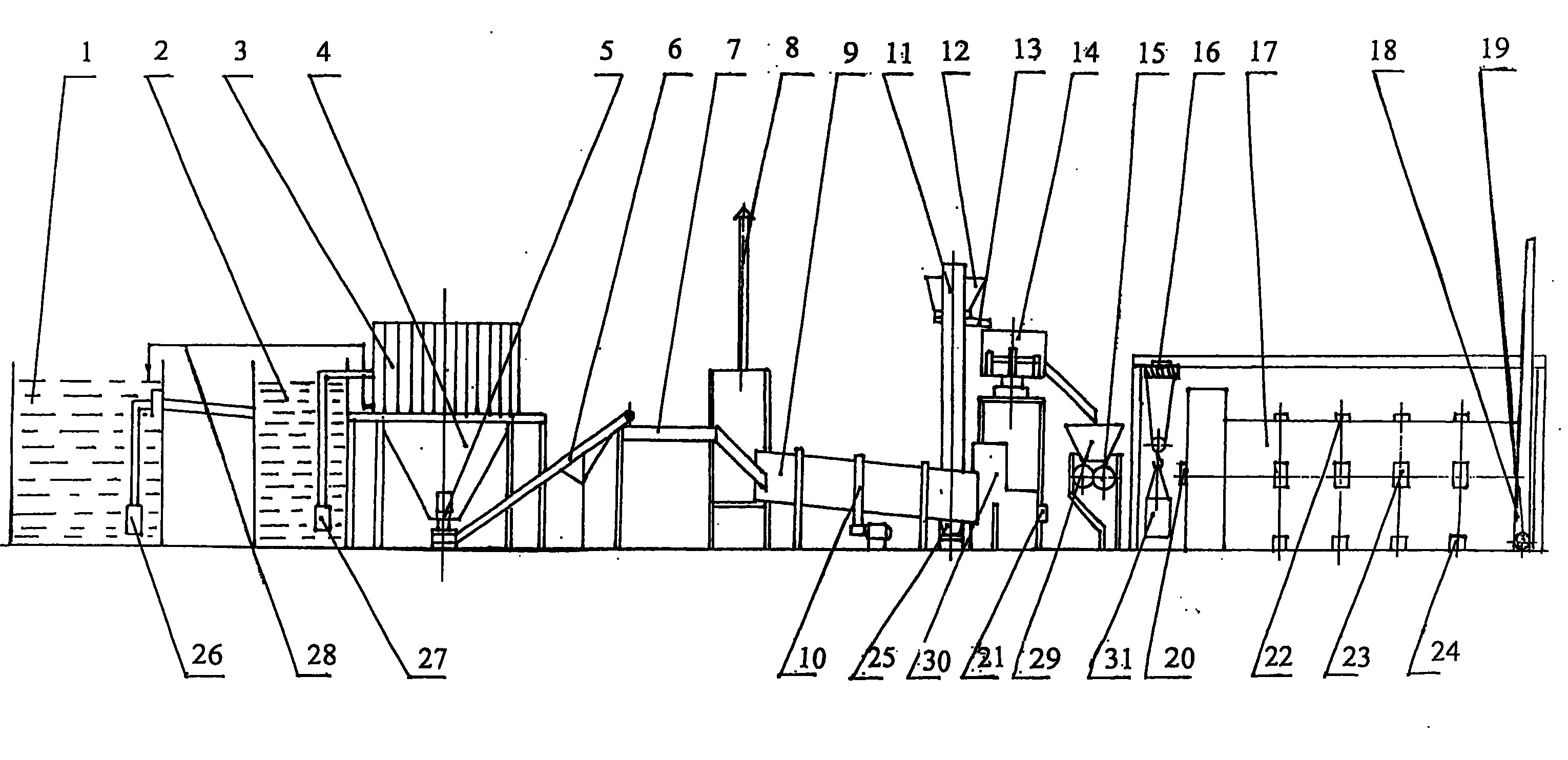

1、一种炼钢转炉污泥 回收干燥处理方法,其特征是:它由对转炉粉 尘经湿法除尘后的泥浆进行自动脱水的压滤脱水系统;对压滤脱水后 的泥浆干燥成型的干燥成型系统及增加成型污泥强度的窖内焙烧系 统组成,所说的对转炉粉尘经湿法除尘后的泥浆进行自动脱水的压滤 脱水系统包括泥浆池(1)中的泥浆通过第一泥浆泵(26)压入承浆 池(2)中,再经第二泥浆泵(27)压入自动压滤机(3)进行压滤脱 水,浆液进入压滤机(3)进行压滤脱水,压滤过程中的滤液经管道 (28)排回泥浆池(1)进行水循环使用,压滤脱水后的滤料自动卸 入第一料仓(4),由料仓出口处的震动给料机(5)输送给第一皮带 机(6),卸入螺旋给料机(7)中,经螺旋给料机(7)均匀的将滤料 卸入逆流式圆筒干燥筒(9)中,干燥筒(9)由传动装置(10)带动 筒体旋转;所说的对压滤脱水后的泥浆干燥成型的干燥成型系统包括 经压滤脱水后的滤料由筒体出料口(25)卸至第二皮带机(11),由 第二皮带机(11)卸至第二料仓(12),由第二料仓(12)下部的震 动给料机(13)将滤料均匀地布给混料机(14),在混料机(14)中 加入适量的粘结剂进行充分混合后,连续均匀地将混合后的滤料卸入 对压球机(15)上方的料斗(29)中,经料斗连续地向对辊压球机供 料进行连续压球,干燥筒(9)的热能是由煤气烧咀(21)与空气混 合后,在窑(30)内进行燃烧产生的,窑(30)内温度控制在750℃ -850℃,高温气体与干燥筒内的滤料通过内设抄料装置进行充分热交 换,滤料产生的大量水蒸气经烟囱(8)自然排空;所说的增加成型 污泥强度的窖内焙烧系统包括经压球机(15)压制后,卸入地面料斗 (31),经提升机(16)将压制后的污泥球通过地面料斗(31)卸入 干燥窑(17)焙烧,其卸料通过卸料口(22)直接装入干燥窑(17) 内焙烧,干燥窑(17)的温度为500℃-700℃,干燥焙烧后的压球由 卸料口(23)卸入地面,干燥窑(17)的热能由煤气烧咀(20)或直 接燃烧煤供应。

2、根据权利要求1所述的炼钢转炉污泥回收干燥处理方法,其特征 是:所述干燥筒(9)进料口段设置60度螺旋导料槽板(32),在干 燥筒(9)中部设置举升抄料板(33),在干燥筒(9)出料口处设置 与筒壁成60度交角的升举式抄板(34)。

3、根据权利要求1所述的炼钢转炉污泥回收干燥处理方法,其特征 是:在干燥窑(17)内干燥过程中的湿气通过固定篦板(35)的气孔 (36),经引风机(19)将含水气体由烟囱(18)排空。

说明书

炼钢转炉污泥回收干燥处理方法

技术领域

本发明涉及一种炼钢转炉污泥回收干燥处理方法。

背景技术

转炉炼钢过程中产生大量粉尘,经湿法除尘系统使粉尘进入沉淀 池,在沉淀池中形成大量污泥,钢厂对转炉湿法除尘产生的泥浆直接 进入转炉污泥池,用抓斗起重机将污泥从池抓出,卸入运输卡车,由 卡车直接倒入空地,让其自然干燥。由于转炉粉尘粒度细(大约在 200目),在环境中干燥后,一经风吹,便产生大量粉尘而污染环境, 同时露天堆放占用大量土地。污泥中含有50%~60%以上的铁,由于 污泥中铁的含量较高,值得回收利用。中国发明专利:专利号是 ZL93105875.9,发明名称是《转炉炼钢湿法除尘污泥回收利用装置》 可以将转炉湿法除尘后产生的污泥加工成钢铁生产辅料,该发明能实 现尘泥的综合利用,但该发明只用于烧结配料或转炉合成渣等的粉 料。

发明内容

本发明的目的是提供一种设备投资省、工艺流程简单的炼钢转 炉污泥回收干燥方法,整个系统为闭路循环系统,使用该系统不 仅能够对尘泥综合利用,且环保,并能将处理后的炼钢转炉污泥 直接用于炼铁高炉或炼钢转炉。

为解决上述技术问题,本发明是这样实现的:它由对转炉粉 尘经湿法除尘后的泥浆进行自动脱水的压滤脱水系统;对压滤脱水后 的泥浆干燥成型的干燥成型系统及增加成型污泥强度的窖内焙烧系 统组成,所说的对转炉粉尘经湿法除尘后的泥浆进行自动脱水的压滤 脱水系统包括泥浆池(1)中的泥浆通过泥浆泵(26)压入承浆池(2) 中,再经泥浆泵(27)压入自动压滤机(3)进行压滤脱水,浆液进 入压滤机(3)进行压滤脱水,压滤过程中的滤液经管道(28)排回 泥浆池(1)进行水循环使用,压滤脱水后的滤料自动卸入料仓(4), 由料仓出口处的震动给料机(5)输送给皮带机(6),卸入螺旋给料 机(7)中,经螺旋给料机(7)均匀的将滤料卸入逆流式圆筒干燥筒 (9)中,干燥筒(9)由传动装置(10)带动筒体旋转;所说的对压 滤脱水后的泥浆干燥成型的干燥成型系统包括经压滤脱水后的滤料 由筒体出料口(25)卸至皮带机(11),由皮带机(11)卸至料仓(12), 由料仓(12)下部的震动给料机(13)将滤料均匀地布给混料机(14), 在混料机(14)中加入适量的粘结剂进行充分混合后,连续均匀地将 混合后的滤料卸入对压球机(15)上方的料斗(29)中,经料斗连续 地向对辊压球机供料进行连续压球,干燥筒(9)的热能由煤气烧咀 (21)与空气混合后,在窑(30)内进行燃烧,窑(30)内温度控制 在750℃-850℃,高温气体与干燥筒内的滤料通过内设抄料装置进行 充分热交换,滤料产生的大量水蒸气经烟囱(8)自然排空;所说的 增加成型污泥强度的窖内焙烧系统包括经压球机(15)压制后,卸入 地面料斗(31),经提升机(16)将压制后的污泥球通过料斗(31) 卸入干燥窑(17)焙烧,其卸料通过卸料口(22)直接装入干燥窑(17) 内焙烧,干燥窑(17)的温度为500℃-700℃,干燥焙烧后的压球由 卸料口(23)卸入地面,干燥窑(17)的热能由煤气烧咀(20)或直 接燃烧煤供应。

所述干燥筒(9)进料口段设置60度螺旋导料槽板(32),在干 燥机(9)中部设置举升抄料板(33),在干燥筒(9)出料口处设置 与筒壁成60度交角的升举式抄板(34)。

在干燥窑(17)内干燥过程中的湿气通过固定篦板(35)的气孔 (36),经引风机(19)将含水气体由烟囱(18)排空。

本发明的有益效果:

本发明从污泥浆液脱水、一次干燥、压球、二次干燥、焙烧并成 品,整个系统运行过程对环境不产生任何污染。本发明设备投资省、 工艺流程简单,该整个系统为闭路循环系统,使用该系统不仅能够 对尘泥综合利用,且环保,并能将处理后的炼钢转炉污泥直接用 于炼铁高炉或炼钢转炉。